книги из ГПНТБ / Басов, А. И. Механическое оборудование обогатительных фабрик и заводов тяжелых цветных металлов учебник

.pdfПри заранее заданной производительности конвейера ширина ленты определится по формуле

5 = 1-1 ( / & + °-05) м - |

(6) |

В наклонных конвейерах с углом наклона более 12° величину коэффициента С уменьшают на 3— 15% в зависимости от величины угла наклона. Для конвейеров с гладкой лентой предельная вели чина угла наклона для руды колеблется в впределахД8—21°, для цемента 10— 12°, для земли и влажного грунта 20—24°, для кокса

17—20°.

Для увеличения угла наклона конвейера применяют ленты спе циальной конструкции, имеющие повышенный коэффициент трения

с шероховатой бугристой рабочей поверхностью, шевронными риф лями, выступами разной формы, изготовленными заодно с верхней резиновой обкладкой. В отдельных конструкциях устанавливают ленты с перегородками, позволяющими довести угол наклона кон вейера до 60—70°. В сверхтяжелых конвейерах с шириной ленты свыше 2000 мм увеличивают угол наклона крайних роликов до 54°.

Скорость движения ленты определяется физическими свойствами перемещаемого материала и шириной ленты. Для абразивных мелко- и среднекусковых материалов (руды, гравия, щебня) крупностью до 160 мм скорость колеблется от 1— 1,25 м/с (ширина ленты 400 мм) до 2—3 м/с (ширина ленты 1200— 1600 мм); для рудных абразивных материалов крупностью свыше 160 мм при ширине ленты 650 мм принимают скорость 1— 1,6 м/с, а для лент шириной 1200— 1600 мм — скорость 1,6—2 м/с. Выбранную ширину ленты проверяют по кусковатости материала. Ширина не должна быть меньше 3—4 размеров наибольшего куска транспортируемого материала.

Конвейерная лента — наиболее дорогая и уязвимая часть кон вейерной установки. В длинных сверхтяжелых конвейерах стоимость ленты достигает 50% общей стоимости конвейера. Поэтому повыше ние ее долговечности имеет важное значение для снижения ремонтно эксплуатационных расходов на содержание конвейерного хозяйства. Долговечность ленты зависит от многих факторов: качества мате

20

риала ленты и ее конструкции, способа загрузки и разгрузки ленты, стыковки концов ленты и ее профилактического ремонта, правиль ности установки поддерживающих роликов и качества их рабочей поверхности, качества натяжения ленты, прямолинейности трассы, способа центрирования ленты и др.

Загрузка ленты должна быть равномерной и строгой по ее

центру. Для правильного направления потока сыпучего мате риала устанавливают загрузочные лотки (см. рис. 6, б), при этом

ширину лотка между бортами выбирают равной 0,5—0,65 ширины ленты. Меньшие размеры принимают для широких лент. В месте загрузки происходит наиболее интенсивное истирание обкладки ленты проскальзываемыми кусками материала при неравной ско рости движения ленты, а также падающими кусками. Правильное конструирование загрузочных воронок, соответствующий выбор угла наклона и высоты воронки, а также правильное сопряжение с загрузочным лотком, позволяют устранить разницу в скоростях. Угол наклона задней стенки воронки принимают в пределах 45— 65° в зависимости от физических свойств перемещаемого материала: влажности, липкости, крупности кусков. При загрузке с большой высоты устанавливают каскадные воронки с одной или несколькими полками (перепадами). Это позволяет резко снизить скорость паде ния кусков и одновременно защитить стенки воронки от истирания, так как создается самофутерование их перемещаемым материалом.

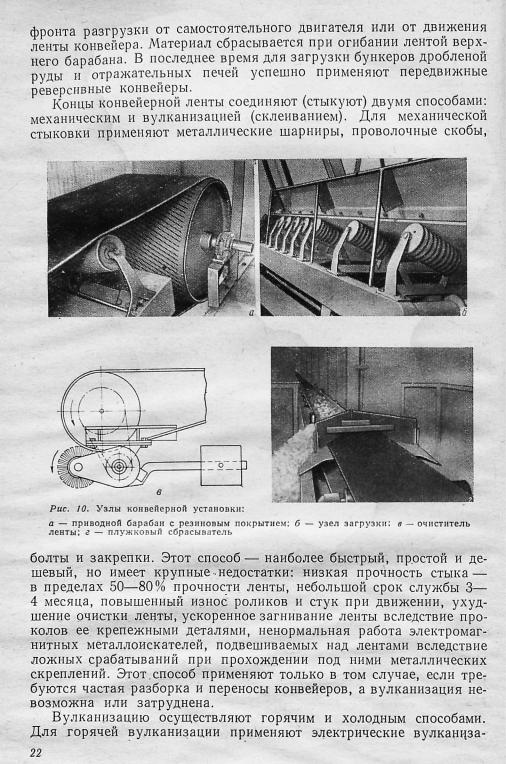

Для смягчения ударов падающими кусками подрессоривают ленту, — в месте загрузки устанавливают обрезиненные ролики с глу бокими кольцевыми канавками (рис. 10, б), иногда подрессоривают группу роликов пружинами. При транспортировании крупнокуско

вых материалов хорошие результаты дает применение |

автошин |

с внутренним давлением 20—30 Н/см2 (2—3 кгс/см2). |

б) закреп |

Между лентой и бортами загрузочного лотка (рис. 10, |

ляют уплотнители из технической резины перпендикулярно поверх ности ленты. Уплотнители зажимают съемными быстрозавинчиваемыми зажимами. Не следует устанавливать уплотнители из проре зиненной ленты, а также отгибать уплотнитель (рис. 6, б, левая

сторона), так как ускоряется истирание обкладки ленты абразив ными частицами, проникающими в пространство между прокладками уплотнителя и лентой.

Разгрузку материала можно осуществлять с головного барабана,

а также в промежуточных пунктах по длине конвейера, используя

для |

этого |

разгрузочные устройства: |

плужковые сбрасыватели |

(рис. |

10, г) |

и сбрасывающие тележки (см. |

рис. 4). Плужковые сбра |

сыватели используют при перемещении сыпучих материалов на кон вейерах с малой скоростью движения и небольшой ширине ленты. Угол наклона ножей составляет 30—45° в зависимости от свойств транспортируемого материала. Нижние кромки плужка, соприка сающиеся с лентой, также должны иметь быстро сменяемые пла стины из технической резины.

Сбрасывающие тележки устанавливают на конвейерах с высокой производительностью. Тележка передвигается по рельсам вдоль

21

ционные аппараты и специальные клеи; вулканизацию и ремонт лент на крупных предприятиях выполняют в специальных помещениях. Последний стык ленты вулканизируют на конвейере. Для транс портирования лент на конвейеры предусматривают специальные проемы в перекрытиях помещений и соответствующие грузоподъем

ные средства.

Прочность вулканизированных стыков составляет 90—95% проч ности ленты. Эти стыки долговечны, дают хорошую герметичность и устойчивы к изгибам, отличаются плавностью и бесшумностью в работе. В то же время выполнение этих стыков связано с большой затратой труда и длительными остановками конвейера (на 16.—20 ч). Холодная вулканизация менее трудоемка, позволяет сократить время простоя примерно на 50% и получить более прочный стык. Для этой стыковки требуется специальный высококачественный клей.

Склеивание ленты не должно приводить к ее перекосам, которые вызовут ненормальное, нецентрированное движение ленты, сходы ее в стороны. Центрирования ленты коротких конвейеров достигают соответствующими поворотами (на 2—3°) концевых барабанов. Вертикальные отбойные (дефлекторные) ролики портят (разрушают) кромки ленты, а поэтому применять их для центрирования хода лент не следует. Лучшее центрирование достигается при установке 3—4 роликоопор, сблокированных на отдельной поворотной плат форме. В случае схода ленты в сторону вертикальный ролик откло няется и при помощи тяги поворачивает в нужную сторону поворот ную платформу.

В качестве сигнализаторов схода ленты устанавливают конечные выключатели, которые соединяют с дефлекторными роликами или отклоняющимися пластинами. При сходе ленты они замыкают кон такт и тем самым дают предупредительный сигнал или останавливают конвейер.

Очистку ленты выполняют несколькими способами, но ни один

из них не обеспечивает надежную и полную очистку, длительную ра боту без замены и сохранность обкладки. Очистку осуществляют косопоставленными неподвижными скребками; вращающимися щет ками (рис. 10, б); струнами, натянутыми поперек ленты; вибратор ными очистителями, а также используют смыв водой. При исполь зовании неподвижных скребков (наиболее распространенный способ) не происходит полной очистки ленты, кроме того, ее обкладка исти рается прижимающимся скребком. Поэтому нельзя применять скребки из конвейерной ленты, так как твердые частицы, застрявшие в ленте, интенсивно истирают обкладку. Скребки следует делать из технической резины. Этот же недостаток имеет способ очистки вра щающейся навстречу барабану капроновой щеткой — на липких глинистых материалах щетки забиваются и истирают ленту.

Более эффективной считается гидравлическая очистка разбрыз гиваемой под большим напором водой. Широкое внедрение ее .тор мозится вследствие необходимости устройства сложной системы по? дачи и отвода воды и снижения сцепления ленты с барабаном (про буксовка) в случае попадания воды на приводной барабан.

23

Ленточные конвейеры широко применяют во всех отраслях про мышленности, что обусловлено большими достоинствами конструк ции: ее универсальностью, простотой и надежностью в эксплуатации; возможностью достигать производительности одной установки от нескольких десятков до нескольких тысяч тонн в час; пригодностью перемещать различные материалы на большие расстояния (по гори зонтали и под углом) — до 4 км в одном ставе. К недостаткам следует отнести большую длину конвейеров и занимаемую большую пло щадь при перемещении материалов под углом, особенно при гладких лентах (см. рис. 2); значительное пылеобразование при транспорти ровке сухих сыпучих материалов; большое число вращающихся эле ментов (роликов) и подшипников качения (на крупных комбинатах их число достигает десятков тысяч штук).

Для снижения пылеобразования лента должна иметь достаточ ную ширину, чтобы предотвратить просыпание с нее материала; она должна быть правильно и достаточно хорошо натянута и отцентриро вана. Перегрузочные воронки должны быть плотными, закрытыми. В узлах перегрузки материала устанавливают гидрораспылители для пылеподавления. Раму конвейера между рабочей и холостой ветвями ленты обшивают, чтобы не допускать просыпания материала на нерабочую часть ленты.

Не допускается работа конвейера с неполным комплектом опор ных роликов и с невращающимися роликами. Особое внимание уделяют качеству уплотнения подшипников (герметичности), а также их смазке. Подшипники качения очень чувствительны к действию грязи и пыли. Крышки должны быть всегда плотно закрыты, поте рявшие эластичность фетровые кольца необходимо своевременно заменять.

Состояние подшипников качения проверяют по характеру звука при их вращении: исправные подшипники издают ровный и мягкий звук, неисправные работают со скрипом, треском, а иногда со стуком. Свист в подшипнике говорит об отсутствии масла. При загрязненной смазке слышится царапание и стук. Нормальная температура под шипника 50—60° С. Эту температуру выдерживает рука человека.

Для подшипников качения применяют консистентную смазку

1— 13 |

(ГОСТ |

1631—61), оссоголин, солидол, летнюю и |

зимнюю |

смазки |

ИП1. |

Начинают применять консистентную |

смазку |

«ЦИАТИМ-203», характеризующуюся высокой прочностью смазоч ной пленки, высокими антифрикционными свойствами и влагостой костью. По имеющимся данным, эта смазка обеспечивает работоспо собность ролика ленточного конвейера в интервале температур от

—60 до +120° С без замены или добавки (до 6 лет).

Более высокие антифрикционные свойства имеет дисульфат мо либдена. Действие его заключается в образовании очень тонкой, плотно прилегающей пленки к поверхности детали, которая полу чает хорошее скольжение. Дисульфат молибдена обладает высокой химической стойкостью, он сохраняет невысокий коэффициент тре ния, равный 0,02, при температуре до 800—900° С. Наилучшие пока затели термической стойкости он имеет в интервале температур от

24

—70 до +400° С. Используется дисульфат молибдена в смеси с ми неральным маслом или констистентной смазкой; кроме того, его порошок можно втирать в трущиеся поверхности.

Смазочные материалы должны храниться и доставляться в закры той посуде. Не допускается смазка трущихся поверхностей загряз ненными маслом или мазью.

Для обслуживания конвейеров, расположенных в длинных га лереях, вдоль конвейера устанавливают монорельс, по которому при помощи лебедки и бесконечного каната передвигается «кошка» сталью. Таким способом можно перемещать ролики и роликоопоры, передвижную смазочную станцию, вулканизационные аппараты и др.

Над приводными и натяжными станциями в местах перегрузки должны устанавливаться соответствующие грузоподъемные устрой ства: кран-балки, тельферы, «кошки», лебедки. Для затаскивания на конвейеры лент устанавливают специальные лебедки и предусматри вают проемы в перекрытиях здания.

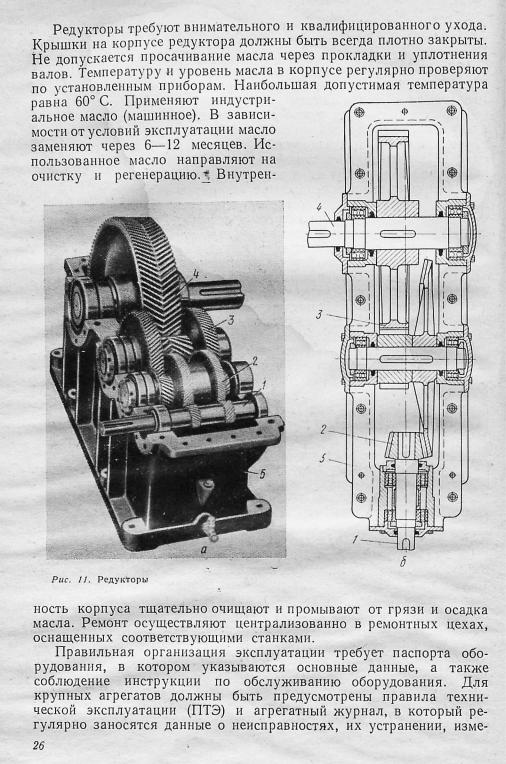

Все современные конвейерные установки, а также другие машины и механизмы, рассматриваемые в книге (питатели, смесители, мель ницы, классификаторы, трубчатые печи и др.), оснащают редукто рами. Редуктор (рис. 11) представляет собой зубчатые (или червяч ные) передачи, работающие в масляной ванне в плотно закрытом корпусе.

На рис. 11, а показан редуктор с тремя зубчатыми цилиндриче скими передачами (трехступенчатый), а на рис. 11, б — двухступен чатый, причем первая быстроходная передача 2 — коническая. Как

известно, коническая передача имеет меньший к. п. д., но позволяет компоновать входной вал 1, соединяющийся обычно с электродви гателем, и выходной вал 4 под углом 90°. Две первые зубчатые пере дачи трехступенчатого редуктора 2 и 3 — сдвоенные и косозубые,

последняя пара — шевронная. Это позволяет улучшить качество зацепления, уменьшить модуль и размеры передач и повысить их прочность. Зубчатые колеса редукторов выполняют из конструкцион ных высоколегированных сталей, очень точно обрабатывают (наре зают), подвергают термической обработке и шлифуют.

Валы устанавливают с высокой степенью точности на подшип никах качения в специальных съемных стаканах или в гнездах кор пуса 5. Последние обычно изготовляют литыми, достаточно проч

ными и жесткими. Деформации, появляющиеся в корпусах в резуль тате остаточных литейных или сварочных напряжений, а также вслед ствие недостаточной жесткости конструкции, неизбежно приводят

кнарушению зацеплений, перекосам, чрезмерному нагреву и шуму

вредукторе — ив результате к снижению его к. п. д. и долговечности.

Редукторы характеризуются мощностью, передаточным числом и скоростью вращения входного вала. Двухступенчатый редуктор (рис. 11, б) применяют в конвейерных установках (мощность 20 кВт, передаточное число равно 21), а трехступенчатый (рис. 11, а) —-в при

воде металлургических трубчатых печей. Редукторы широкого при менения типизированы, изготовляются специализированными за водами.

25

нениях параметров и конструкции машины и др. Для обеспечения нормальной работы необходим постоянный неснижаемый запас ос новных и быстроизнашиваемых деталей и узлов. Запас роликов для ленточных конвейеров должен составлять 5— 10% от общего их ко личества; также необходим запас очистителей ленты, и нескольких редукторов в зависимости от их числа и типоразмеров. Ремонт обо рудования должен осуществляться строго по графику планово предупредительных ремонтов (ППР). В цветной металлургии дей ствует единое Положение о планово-предупредительных ремонтах, предусматривающее организацию обслуживания и ремонта и регла ментирующее межремонтные сроки и продолжительность ремонта.

Охрана труда является одним из важнейших факторов улучше ния условий работы трудящихся и повышения их производительности. Рабочие должны хорошо знать конструкцию оборудования и правила безопасности и правильно их применять. Каждый рабочий проходит не реже двух раз в год инструктаж по технике безопасности. Лица, ие знающие устройства и правила работы оборудования и непрошед шие инструктаж по технике безопасности, не допускаются к обслуживаиию оборудования.

Для предотвращения несчастных случаев необходимо строго со блюдать основные общие правила безопасности: работать в исправ ной спецодежде, при хождении пользоваться специальными про ходами и переходными мостиками, не допускать работу двигающихся частей (муфт, шкивов, шестерней и др.) без надежного ограждения, не смазывать механизмы на ходу, если масленки не выведены в без опасное место, не осуществлять какой-либо ремонт и чистку во время работы механизма, не надевать приводные ремни на ходу, не пере двигаться и не перевозить грузы на ленточных конвейерах, поль зоваться переносным освещением, имеющим напряжение не свыше 12—36 В, не работать неисправным инструментом.

Площадка расположения машины должна быть хорошо освещена, ие захламлена посторонними предметами и чиста. Оборудование после смены должно сдаваться в соответствии с инструкцией, т. е. быть очищенным от грязи и пыли, находиться в исправном состоянии. Инструкцию вывешивают около обслуживаемого оборудования на видном месте.

§2. Канатно-ленточные конвейеры (КЛК)

Вотличие от обычного ленточного конвейера лента этого конвейера является только несущим груз элементом. Тяговое усилие создается двумя стальными канатами. Принцип действия КЛК следующий.

Лента 1 (рис. 12) покоится свободно по всей длине на канатах 8. Канаты поддерживаются системой линейных роликоопор 14 и 15

иприводятся в движение шкивами 5.. При помощи блоков 4 канаты

перед разгрузочной станцией разводятся в стороны и, пройдя через приводные шкивы, возвращаются на нижнюю ветвь. При этом на них ложится лента, которая прошла между разведенными канатами

иобогнула барабаны 2 и 8. В хвостовом конце канаты вновь разво-

27

дятся наклонными шкивами 6 и направляющими блоками 7 и 13, а затем сводятся в рабочее положение при помощи роликов 9. Лента

снимается с нижней ветви канатов дисковыми роликами, огибает барабаны 11 к 12 и снова ложится на верхние ветви канатов.

Лента КЛК представляет собой специальную конструкцию. Между бельтинговыми прокладками завулканизированы пружиня щие пластины сечением 12 X 5 мм, расположенные поперек ленты с шагом 100 мм. Вдоль верхних и нижних бортов ленты предусмотрены литые резиновые выступы желобчатого трапецеидального профиля. Этими выступами лента ложится на канаты. Ширина ленты КЛК равна 900 мм, концы ее соединяют вулканизацией. Известны кон струкции таких конвейеров с лентой шириной до 1,5 м.

Для КЛК применяют канаты только односторонней свивки диа метром от 20 до 37 мм из высококачественной проволоки с пределом

прочности |

1,6— 1,8 |

кН/мм2 |

(160— 180 кгс/мм2). Длину счалки |

при |

|

нимают |

в |

пределах |

1000 диаметров каната. Малый срок службы |

||

каната, |

особенно в |

местах |

счалки — основной недостаток |

КЛК. |

|

Канаты служат 6—7 месяцев, в конвейерах лучших образцов — до 2 лет. Причинами быстрого износа канатов являются: преждевре менный усталостный излом и износ проволочек вследствие часто повторяющихся многократных изгибов и смятий (а также вибраций и ударов) при прохождении каната по многочисленным роликам и шкивам.

Опорные ролики устанавливают с шагом 5—7 м по всей длине трассы. Диаметр роликов равен 200—320 мм. Для уменьшения износа обод футеруют сменными стальными сегментами или износостойкой резиной. Применяют нефутерованные термически обработанные ролики с широко разведенным ручьем обода.

Привод КЛК должен сохранять постоянную синхронность движе ния обоих канатов, иначе не избежать перекосов и сброса ленты с канатов. Для этого устанавливают раздельный привод для каждого каната или общий привод с симметричным дифференциалом, на полу осях которого закрепляют приводные шкивы, которые футеруют стальными сегментами. Не допускается попадание на обод масла с канатов, так как резко снижаются коэффициент сцепления (при мерно с 0,16 до 0,11) и тяговый фактор (с 2,72 до 1,99). Во время пуска конвейера это вызывает пробуксовку канатов. Повышение тягового фактора достигается, футеровкой шкивов пластинами из конвейерной ленты, плотно уложенными на торец.

Натяжные станции КЛК— раздельные: для натяжения канатов и ленты. Натяжное устройство для канатов действует автоматически от электродвигателя через редуктор в зависимости от натяжения канатов при установившейся работе и пуске, когда необходимо со здать повышенное натяжение. Натяжение ленты осуществляется грузовым устройством, так как величина натяжения лент незначи тельная (2—5 кН, или 200—500 кгс) по сравнению с величиной натя жения канатов (более 180 кН, или 18 тс). Натяжное устройство должно постоянно обеспечивать хорошее прилегание ленты к кана там, а также к сбрасывающему и оборотному барабанам.

29