книги из ГПНТБ / Безиков, А. А. Новые материалы в индустриальном сельском строительстве (опыт Прибалтики)

.pdfибо это значительно повышает производительность труда.

Полимерные теплоизоляционные материалы при меняются в виде минераловатных изделий, выпускае мых заводом в Кохтла.

Полимерные герметики в основном используются для уплотнения стыков панелей. Они обеспечивают воздухонепроницаемость помещений и хорошо заре комендовали себя при эксплуатации зданий.

Потребности сельского строительства в Эстонии все больше удовлетворяются пластмассовыми сани тарно-техническими изделиями, трубами и фасон ными деталями (сифонами, вентиляционными ре шетками), изготавливаемыми в Республике. Высо кая экономичность и малый вес пластмассовых изделий по сравнению с металлическими создали все условия для широкого их применения в колхозах и совхозах.

Для покрытия крыш наряду с этернитом некото рое распространение в сельском строительстве Рес публики получили плиты «бемит», выпускаемые за водом строительных материалов в Таллине. Они изготавливаются из отходов бумаги и битума с до бавлением глины в процессе горячего прессования. Размеры таких плит: 660 X 8 1 0 X 4 мм. Они имеют

коричневый цвет, их можно красить нитроалюминиевой и масляной красками.

Новые индустриальные строительные материалы из сланцевой золы

Основным сырьем при изготовлении панелей из сланцезольного газобетона для наружных стен про мышленных зданий служит крупная фракция цик лонной сланцевой золы и мелкий природный песок. Эти материалы загружаются в весовом отношении 1 : 1 и измельчаются в шаровой мельнице до тех пор, пока тонкость помола не достигнет 2200—2500 см2/г.

Затем к золопесчаной смеси добавляется 42%' (от веса сухой смеси) воды, подогретой до 60 °С, и она тщательно перемешивается в стационарной мешалке в течение 2 мин. После этого в мешалку в качестве

50

газообразователя добавляется алюминиевая пудра марки ПАК-3 (0,045—0,050% от веса сухой смеси).

Алюминиевую пудру добавляют в виде водной суспензии, благодаря чему достигается равномерное распределение газообразователя в смеси и тем са мым обеспечивается однородная структура изделий. В алюминиевую пудру для смачивания добавляются поверхностно-активные вещества (канифольное мы ло— 80— 100% от веса пудры). После добавления газообразователя смесь интенсивно перемешивается в течение 1,5—2 мин и выливается в стальные фор

мы; эти формы |

предварительно |

смазываются и в |

них помещается арматурный каркас. |

||

Поскольку в |

сланцезольных |

изделиях происхо |

дит интенсивная коррозия незащищенной стали, то арматурный каркас покрывается массой из горячего сланцевого битума БС-5 и портландцемента марки «400» или «500» в отношении 1 :2 по весу путем по гружения его в специальную ванну с защитной мас сой, подогретой до 145— 155°С. Степень заполнения форм сырой смесью сланцезольного газобетона за висит от объемного веса изготовляемых панелей; так, при объемном весе 600—700 кг/м3 она состав

ляет 3/б от высоты формы.

Заполненные формы на вагонетках направляются в пропарочные камеры, где в течение 2,5 ч при тем

пературе 85° С в среде насыщенного пара происходит вспучивание и предварительное твердение газобе тона, а также частичное гашение свободной извести, содержащейся в сланцевой золе.

При предварительном пропаривании смесь при обретает прочность, необходимую для последующих технологических операций, а также предупреждаю щую образование трещин в изделии из-за увеличе ния объема (вследствие гашения свободной извести).

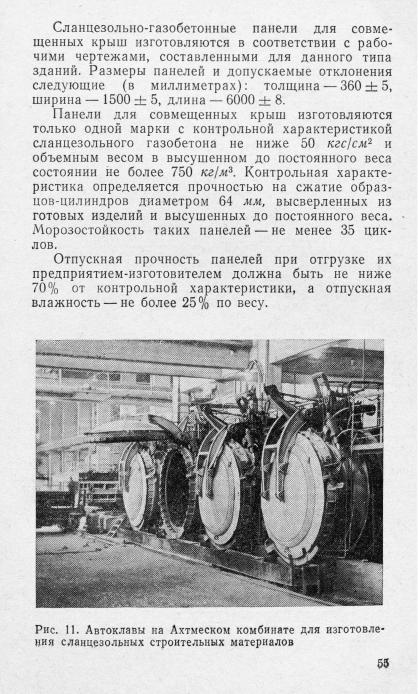

После предварительного пропаривания срезается избыток массы, вспучившейся выше края формы,— так называемая «горбушка». Формы грузятся на

вагонетки, |

по четыре друг на друга, и вкатываются |

в автоклав |

диаметром 2,6 м и длиной 19 м (новые |

автоклавы |

диаметром 3,6 ж и длиной 27 ж), где па |

нели подвергаются гидротермальной обработке при давлении 8 атм по следующему режиму: повышение

61

давления до |

максимального — 5 |

ч, выдержка |

при |

максимальном |

давлении — б ч, |

снижение давления |

|

до атмосферного — 3 ч. Формы |

охлаждаются |

в те |

|

чение часа при открытой крышке автоклава. |

|

||

После выгрузки из автоклава панели охлаж даются в формах еще около 8 ч, а затем их выни

мают из форм и устанавливают вертикально на деревянных прокладках не более чем в два яруса, высотой, не превышающей 2,5 м, в закрытом склад

ском помещении до отгрузки потребителю. При хра нении и транспортировании они должны быть за щищены от механических повреждений и от увлаж нения.

Производство панелей из сланцезольного газобе тона для наружных стен жилых и общественных зданий освоено на Ахтмеском и Нарвском комбина тах строительных материалов.

При перевозке панели устанавливаются в верти кальном положении и закрепляются в поперечном и продольном направлениях.

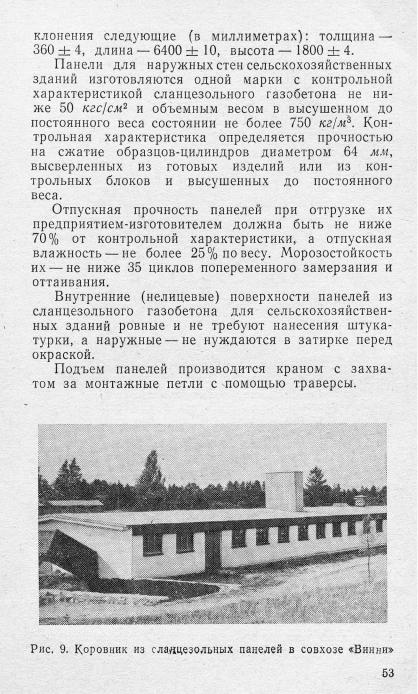

Панели из сланцезольного газобетона успешно применяются в Эстонской ССР для наружных стен птицеферм, свинарников, коровников и т. д., где от носительная влажность воздуха не выше 90%. Та кие панели предусмотрены, главным образом, для строительства ненесущих стен, но если это преду смотрено проектом и панели проверены на устойчи вость и прочность,— допускается их использование и для несущих конструкций.

При проектировании сельскохозяйственных зда ний со сланцезольно-газобетонными панелями для наружных стен руководствовались Указаниями по проектированию конструкций из ячеистых бетонов

(СН 287—65).

Панели наружных стен из сланцезольного газо бетона для сельскохозяйственных зданий изготовля ются на той же технологической линии, где и панели для наружных стен промышленных зданий.

Сланцезольно-газобетонные панели для наруж ных стен сельскохозяйственных зданий изготов ляются в соответствии с рабочими чертежами, со ставленными для данного типа зданий. При этом максимальные размеры панелей и допускаемые от

52

Закладные детали и арматура панелей из слан цезольного газобетона покрываются горячим сланце- битумно-цементным антикоррозийным покрытием, а выходящие на поверхность панелей закладные де тали оцинковываются.

Панели для совмещенных крыш хранятся в го ризонтальном положении на высоте не менее 10 см

от земли. Между панелями, уложенными друг на друга, прокладываются две рейки толщиной 4 м и шириной 10 см. Они должны быть уложены строго по вертикали, не далее 15 см от подъемной петли

внаправлении торца панели. Панели складируются

вштабеля максимальной высотой 2 м.

При транспортировании панели укладываются горизонтально с рейками между ними, так же как и при складировании, и закрепляются от продоль ного и поперечного смещения. При хранении и транс портировании панели должны быть защищены от увлажнения и механических повреждений.

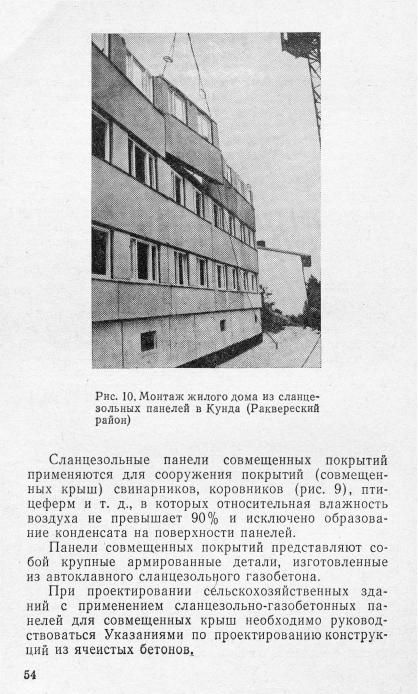

Монтаж жилого дома из сланцезольных панелей показан на рис. 10.

Сланцезольные материалы и изделия из них вы пускает Ахтмеский комбинат строительных материа лов (рис. 11).

Индустриальные строительные материалы из силикальцита

Как отмечалось выше, силикальцит изготовляется из извести и песка любого качества по технологиче ской схеме, показанной на рис. 12. Все сырьевые ма териалы одновременно дозируются и загружаются в дезинтегратор, где они механически активируются, измельчаются и тщательно смешиваются до дости жения полной однородности. Из дезинтегратора смесь сразу подается в формы, после чего сырьевые изде лия поступают на автоклавирование.

Автоматические регулируемые дозаторы произво дят дозировку по весу материалов. Колебания точ ности дозатора песка не превышают 1%, извести— - 0,5%. Для обеспечения устойчивого качества мате риала соотношение активной извести (СаО и песка) должно быть стабильным, а колебания влажности

56

смеси |

не |

должны |

пре |

|

Песок |

|

|||

вышать |

1%. |

Так |

как |

|

|

И н ср о р м а ц и я из |

|||

|

Известь а н а л о го -В ы ч и сл и |

||||||||

используется |

природ |

|

Вода |

т ельного |

|||||

ный песок любой карь |

|

устройстве |

|||||||

ерной влажности и ка |

|

Алюминие |

|||||||

чество |

извести |

колеб |

|

в а я п уд р а |

|||||

лется сравнительно ши |

|

|

|

||||||

роко |

(от |

40 до |

90%), |

|

|

|

|||

нужно |

в |

зависимости |

|

|

|

||||

от |

влажности |

песка и |

|

|

|

||||

активности извести точ |

|

|

|

||||||

но |

регулировать |

дози |

|

|

|

||||

ровку. Для этого слу |

|

|

|

||||||

жит аналого-вычисли |

|

|

|

||||||

тельное устройство, ко |

|

|

|

||||||

торое, |

получив данные |

|

|

|

|||||

из |

заводской |

лабора |

|

|

|

||||

тории о качестве сырья, |

|

|

|

||||||

производит вычисления |

|

|

|

||||||

и |

подает |

сигналы |

на |

|

|

|

|||

дозаторы. |

|

|

|

|

|

|

|||

|

В ближайшем буду |

|

|

|

|||||

щем предусмотрено ус |

Рис. |

12. Технологическая схема |

|||||||

тановить |

специальные |

производства |

сиддкальцитных |

||||||

анализаторы сырья, не |

изделий |

|

|||||||

/ — д о з а т о р ы ; |

2 — д е з и н т & г р а т о р ; 3 — |

||||||||

прерывно |

подающие |

ф о р м а ; |

4 — а в т о к л а в |

||||||

соответствующие |

|

сиг |

|

|

|

||||

налы о качестве материалов аналого-вычислитель ному устройству.

Для производства плотных силикальцитных изде лий используется смесь активностью от 6 до 9%; при этом формовочная влажность прессуемых изде лий не должна превышать 6—8%. Прочность и дру гие физико-технические свойства плотного силикаль цита зависят от степени активации компонентов смеси, количества извести, плотности и автоклавного режима.

Возможно изготовление силикальцита объемным весом 1,9 г/л3 и прочностью на сжатие 3500 кгс/см2 путем прессования под давлением около 500 кгс/см2.

Для формовки крупноразмерных изделий под таким давлением требуются громадные прессы, что практи чески сложно. Поэтому для их формовки использу

57

ются обычные вибростолы, такие же как и при уплотнении бетонной смеси. Объемный вес изделий получается равным 1,7— 1,8 г/см3. При нормальном

автоклавном режиме прочность изделий на сжатие достигает 300—500 кгс/см2.

Для индустриального изготовления крупногаба ритных плотных силикальцитных изделий с проч ностью на сжатие 1000 кгс/см2 и выше потребуется

более интенсивно действующая уплотняющая маши на, чем вибростол.

Для изготовления ячеистого силикальцита в смесь добавляется алюминиевая пудра, дозируемая одновременно с дозировкой извести, песка и воды. В зависимости от соотношения сырьевых компонен тов и алюминиевой пудры получаются изделия раз личных объемных весов (от 0,4 до 1,2 т/м3) и проч ностей (от 10 до 200 кгс/см2).

Сразу после формовки силикальцитные детали устанавливаются в автоклав без предварительного пропаривания в паровых камерах, как это требуется при производстве изделий из сланцевой золы, что значительно упрощает и удешевляет технологию твердения изделий.

Потребность в электроэнергии для изготовления плотной смеси составляет 4—5 квт-ч/т, ячеистой сме си— 9— 10 кет ■ч/т, т. е. примерно в три раза ниже,

чем при изготовлении силикатобетона или сланце зольного бетона.

Поскольку металлоемкость и габариты дезинте гратора по сравнению с шаровой мельницей равной мощности в несколько раз меньше, то поэтому для производства силикальцитной смеси требуются зда ния, кубатура и производственная площадь которых в два раза меньше, чем для изготовления силикато бетонной и сланцезольной смесей. Поэтому равно мощные силикальцитные заводы гораздо меньше, чем сланцезольно-бетонные. Все это отражается в се бестоимости силикальцитных изделий, благодаря чему она в два раза ниже, чем сланцезольных и си ликатобетонных изделий.

В Эстонской ССР до 1 июля 1973 г. изготовлено 735 тыс. м3 силикальцитных изделий, из которых зна

чительная часть использована в сельском строитель-

стве. Ежегодная экономия при использовании сили кальцита вместо цементных изделий составляет 10— 12 млн. руб. Стоимость силикальцитных заводов в Аравете, Паливере и Мяннику по сравнению с же лезобетонными заводами такой же мощности при мерно на 2,5 млн. руб. меньше.

Плотный силикальцит имеет хорошие строитель но-технические показатели. Поскольку он относится к гидрофильным материалам, водопоглощение его относительно высоко. Несмотря на это, силикальцит

собъемнымвесом, большим 1,8 г/см3, обладает

высокой морозостойкостью — выдерживает более 1000 циклов замораживания и оттаивания. Водопро ницаемость его очень низка: у силикальцита с объ

емным |

весом |

|

1,9 |

г!см3 водопроницаемость |

меньше, |

|

чем у |

бетона |

с |

объемным весом |

2,09 |

г/см3, в |

|

56 000 |

раз, а |

силикатного кирпича— |

в 72 000 раз. |

|||

Силикальцит является самоуплотняющимся материа лом и его водопроницаемость со временем умень шается.

Плотный силикальцит обладает высокой водостой костью: образцы с объемным весом 1,8 г/см3 после

шестимесячного выдерживания в дистиллированной воде имели 104% начальной прочности, а после го да — 99 %.

Силикальцит по сравнению с портландцементом более устойчив к действию кислот. Плотный прессо ванный силикальцит устойчив даже в 25%-ной соля ной кислоте. Стойкость силикальцита к различным органическим и молочным кислотам подтвердила 15-летняя эксплуатация кормушек и сборных силос ных траншей из силикальцита в Эстонии.

Для изготовления силикальцитных изделий с вы сокой коррозионной стойкостью требуется силикаль цит с объемным весом 1,9 г/см3, в состав которого

входят песок с удельной поверхностью не менее 600 см2/г\ содержание СаО должно быть несколько

ниже оптимального.

Силикальцит хорошо сцепляется с арматурой, при чем в высокоуплотненном силикальците она не тре бует противокоррозионной защиты.

Все перечисленные физические и строительно-тех нические свойства силикальцита создают благопри

59