tehnologi_epta / 4tehn

.pdfПри ликвидации засора с использованием давления водопроводной воды на входном устье трубопровода нижнего колодца устанавливают деревянную пробку с отверстием в центре. В это отверстие заправляют конец пенькового рукава, диаметр которого значительно больше диаметра отверстия. Другой конец присоединяют к гидранту. После пуска воды в трубопроводе создается повышенное давление между пробкой и засором, под действием которого происходит выдавливание засора в верхний колодец. Момент ликвидации засора определяют по повышению уровня сточной воды в верхнем колодце.

Наиболее эффективно устранение засоров коллекторно-очистительными машинами. При ликвидации засоров с их использованием применяют насадки у которых дополнительно имеется направленное вперед сопло.

Если засор не устраняется описанными выше способами, прибегают к использованию штанг, которые изготавливаются из газовых труб диаметром 19 –25 мм, длиной 0,7 –0,9 м и имеют на одном конце наружную резьбу, а на другом внутренюю.

Для осуществления работ по прочистке и ликвидации засоров на сети необходима тщательная подготовка, которая осуществляется мастером.

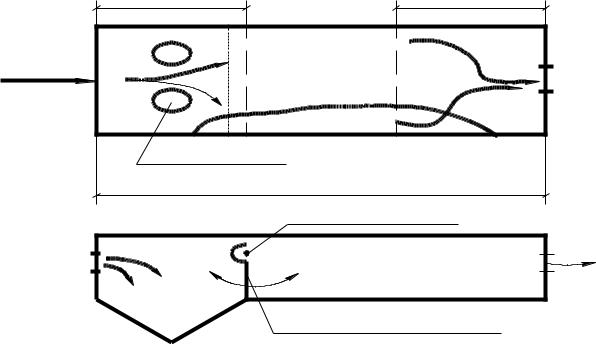

Гидравлическая прочистка в зависимости от диамет-ров тр-дов подразделяется: - промывка водой (D до 200 мм); - с применением резиновых шаров или дисков D на 100-250мм меньше диаметра прочищаемой трубы (D= 500-1600мм); с применением деревянных шаров D на 250-500мм меньше диаметра прочищаемой трубы (D 1600мм); - промывка сети путѐм накопления с.в.; - про-чистка снарядами (цилиндры); - промывка с помощью поливочно-моечных машин; - гидродинамическая промывка с помощью гидродинамических машин.

Сначала пропускается шар меньшего диаметра, затем повторяется Механическая прочистка. При невозможности использования гидравлической прочистке

применяется механическая. Она заключается в протаскивании специальных снарядов, разрыхляющих и сгребающих осадок к колодцу (ершов, дисков, ковшей, совков, штангами).

Недостаток - работа со снарядами трудоѐмка и проходит в антисанитарных условиях, высокая возможность повреждения стенок и стыков труб.

Для прочистки сети D до 600 мм широко используются диски. Диск состоит из двух кругов листовой стали толщиной 2,5 мм между которыми вставлен резиновый диск. Два таких диска привариваются к соединительному стержню, образуя конструкцию типа катушки. Прочистка сети дисками, ершами, рыхлителями, якорями, корнерезами сходна с прочисткой тр-дов шарами (при помощи двух лебѐдок или одной). Стальную проволоку, ленту и гибкий вал применяют на тр-дахD до 300мм. D стальной проволоки 8-9мм. Она имеет наконечник в виде шарика или кольца. Применяют стальную ленту шириной 20-30мм и толщиной 2-2,5мм. Для устранения тяжѐлых засоров на тр-дах используется гибкий вал - трос D=8-14мм с алюминиевым наконечником - головкой, заключѐнного в спиральную оболочку D=20-25мм, которая навивается из стальной проволоки соответственного диаметра 4-6мм. Длина гибкого вала обычно около 50м.

Если засор не устраняется, описываемыми выше способами, прибегают к использованию штанг. Штанги изготавливаются из газовых труб D 19-25мм L=0,7-0,9м и имеют на одном конце наружную резьбу, на другом внутреннюю.

Коллекторно-очистительная машина (управление производится с пульта). Параметры: - скорость движение снарядов зависит от давления воды подаваемый в снаряд, и угла наклона вытекающей струи к поверхности трубы. При Д=10МПа скорость холостого хода при углах 30о, 45о, 60о - 75, 50, 30м/мин. Скорость рабочего хода регулируется в зависимости от кол-ва осадка в тр-дов пределах 6-14м/мин. Средний расход промывной воды составляет 25л на каждый метр трубы.

Средняя производительность прочистки труб D=300мм составляет 2км в смену.

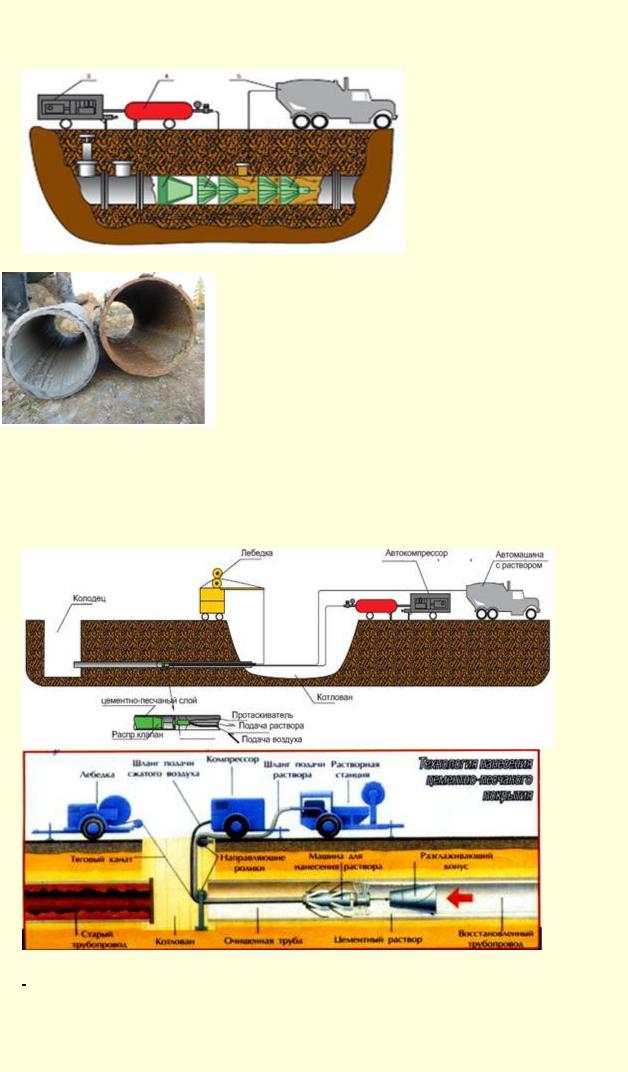

10.Санация трубопроводов цементно-песчаным раствором

Цементно песчаное покрытие - это технология санации подземных стальных или чугунных трубопроводов хозяйственно-бытового, горячего водоснабжения, напорной канализации. Цементно песчаное покрытие успешно обеспечивает улучшение гидравлических характеристик трубопроводов, увеличение их пропускной способности, предотвращает коррозию и образование минеральных отложений на внутренней поверхности действующих трубопроводов. Большое значение цементно песчаное покрытие имеет для снижения потребления электроэнергии при транспортировке перекачиваемой воды, для сохранения качества питьевой и технологической воды при прохождении по трубам. Цементно песчаное покрытие применяют также для устранения и предотвращения утечек воды. Кроме всего вышеозначенного, цементно песчаное покрытие позволяет продлить более чем на 50 лет, срок службы труб.

В случае если трубопровод в значительной степени изношен, имеет большое количество дефектов, то санация покрытиями на основе цемента не рекомендуется, в таком случае лучшим вариантом будет бестраншейная замена стальных трубопроводов на трубопроводы пластиковые.

Восстановление трубопроводов методом цементно песчаного покрытия обычно ведется двумя основными способами – поршневым нанесением покрытия и нанесением покрытия центробежным набрызгом.

Покрытие поршневым методом покрытия обычно применяется для труб диаметром до 250 мм. Работы, при использовании поршневого принципа, производятся из уже существующих колодцев, основная длина участка работ, при неограниченном количестве отводов, может достигать двухсот метров. Это важный момент в условиях, когда производство работ осуществляется в обстановке плотных городских застроек, среди развитой системы инженерных сетей и коммуникаций. Сущность поршневого метода нанесения цементнопесчаного покрытия заключается в том, что между поршнями заливается необходимый раствор, после чего производится выброс с помощью компрессора. Нанесение покрытия обычно производится в несколько слоев, чтобы обеспечить необходимую толщину.

Способ нанесения покрытия центробежным набрызгом применяют для труб, чей диаметр превышает 300 мм. Все работы производятся из уже существующих котлованов, а восстановлению подлежат исключительно прямые участки, длина которые не превышает 150 метров. При данном методе нанесения покрытия используется специальная техника и оборудование. Цементно песчаное покрытие, наносится через шланги, которые заправлены в предварительно прочищенную трубу. Кроме шлангов, в трубе находится трос и центробежная головка, все вместе это протаскивается по трубе при помощи лебедки. Центробежная головка производит разбрызгивание цементно-песчаного раствора и образует равномерный уровень покрытия по всей длине трубопровода.

Данный методы широко применяются для восстановления трубопроводов уже несколько десятилетий и отлично зарекомендовали себя как надежный, качественный и достаточно несложный способ санации.

Для выполнения работ по санации трубопроводов методом нанесения цементнопесчаного покрытия (ЦПП) на внутреннюю поверхность труб используются три различные технологии:

Поршневой метод нанесения покрытия применяется для труб диаметром от 100 до 250 мм. При использовании данного метода работы можно производить из существующих колодцев, длина рабочего участка может достигать до 200 метров при неограниченном количестве стандартно выполненных отводов. Это не маловажно в условиях развитых коммуникаций и городской застройки. При производстве работ используется стандартное оборудование.

Для труб диаметром от 100 до 250мм возможность нанесение цементно-песчаного покрытия (ЦПП) на внутреннюю поверхность трубопроводов поршневым методом на трубы с любым количеством стандартно выполненных отводов протяженностью до 200метров с возможностью производить работы из существующих колодцев. При этом достигается не только антикоррозионная защиты внутренней поверхности трубы, но и герметизация свищей, т.е. устранение утечек

Принцип поршневого метода нанесения заключается в следующем:

Между двумя поршнями заливается раствор, после чего производится выстрел посредством компрессора. При этом наносится слой раствора от 2 до 4 мм. Нанесение цементно-песчаного покрытия (ЦПП) производится в несколько слоев для достижения необходимой толщины покрытия.

Рисунок 1. Схема нанесения покрытия поршнями.

Рисунок 2. Труба после очисткии и после покрытия

поршнями. |

|

|

2.2. Нанесение |

покрытия |

центробежным |

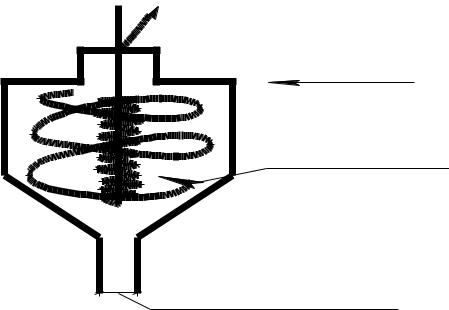

набрызгом применяется для труб диаметром более 300 мм. Цементно-песчаное покрытие наносится центробежным методом с помощью пневматической или электрической метательной головки облицовочного агрегата.

Работы при этом производятся из существующих камер или котлованов размером 1,5 – 2 метра. Восстановлению подлежат только прямые участки, длиной не более 120 метров. Для нанесения покрытия используется специализированная техника и оборудование. Данный метод хорошо известен и применяется в мире уже несколько десятилетий.[3]

Рисунок 3.Схемы нанесения покрытия центробежнымнабрызгом.

Принцип центробежного метода нанесения заключается в следующем:

Агрегат протаскивают внутри трубопровода с помощью троса и лебедки. На уже очищенный участок трубопровода наносится цементно-песчаное покрытие. После установки на конце санируемого участка трубопровода разбрызгивающего устройства при помощи лебёдки облицовочная головка протягивается с постоянной скоростью в обратном

направление. Нанесение раствора происходит при помощи разбрызгивающей головки с электрическим или пневматическим приводом. Одновременно покрытие разглаживается специальным конусом (расправляющий клапан), толщина наносимого слоя раствора зависит от диаметра трубы и колеблется в пределах от 3 до 12 – 16 мм. По окончании работ проводится контрольный осмотр трубопровода, имеющий целью убедится в качественном нанесении покрытия. Длина санируемого участка зависит от диаметра и конфигурации

трубопровода и может достигать 240

м.[6]

|

Рисунок |

4. |

Рисунок 5. |

Центробежная головка в сборе. |

|

Покрытие |

нанесённое |

центробежнымнабрызгом.

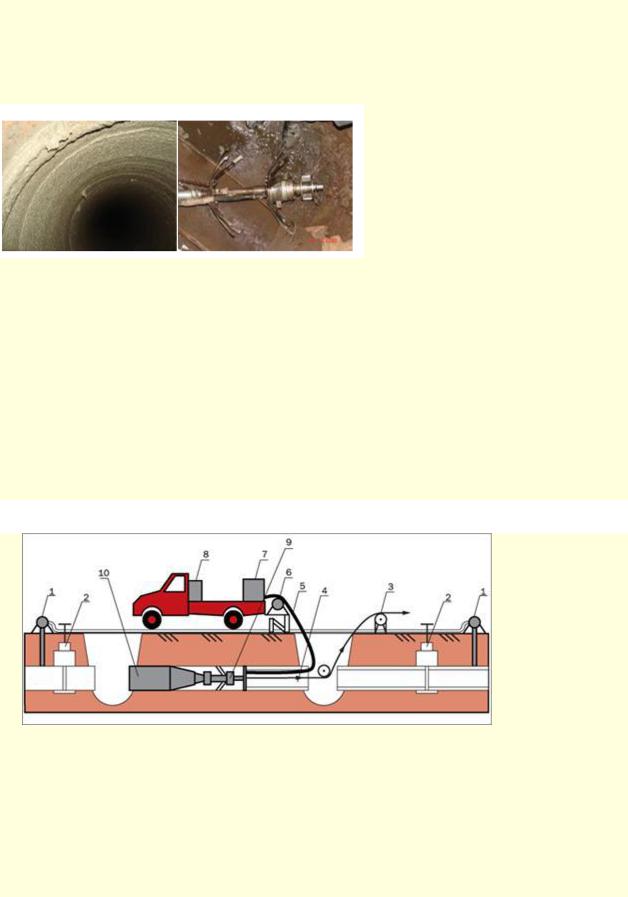

2.3. Нанесения ЦПП методом центрифугирования

Суть метода состоит в том, что в предварительно очищенный механическим способом участок трубопровода вводится разбрызгивающее устройство, которое протягивается через трубопровод при помощи лебедки. В устройство равномерно подается цементно-песчаная смесь и посредством вращения головки устройства набрызгивается на стенки старого трубопровода.

Такая операция может быть проведена несколько раз для достижения требуемой толщины стенки. Максимальная длина участка составляет около

250 м и ограничивается только длиной рабочих тросов и рукавов подачи воздуха и раствора. Наличие в трубопроводе углов поворота более 11°, опусков, подъемов делает невозможным прохождение рабочего органа и устройств прочистки. В данном случае необходимо дополнительное вскрытие трубопровода, что является недостатком указанного метода.[2]

Рисунок 6. Схема на трубопроводы малого диаметра 1 – насос для временного отвода сточной жидкости; 2 – временный запорный орган

(задвижка); 3 – лебедка; 4 – подлежащий обработке трубопровод; 5 – трубопровод транспортировки раствора; 6 – дозировочный насос для цементного раствора; 7 – емкость для цементного раствора; 8 – электрошкаф; 9 – разбрызгивающее устройство; 10 – обработанный участок трубы.

По окончании производства работ металлический трубопровод принимает многослойную конструкцию, внутренняя поверхность которого выполнена из гладкого тонкостенного бетона. Контроль за процессом нанесения оболочек состоит в измерении толщины защитного слоя и проверки качества шлифования.

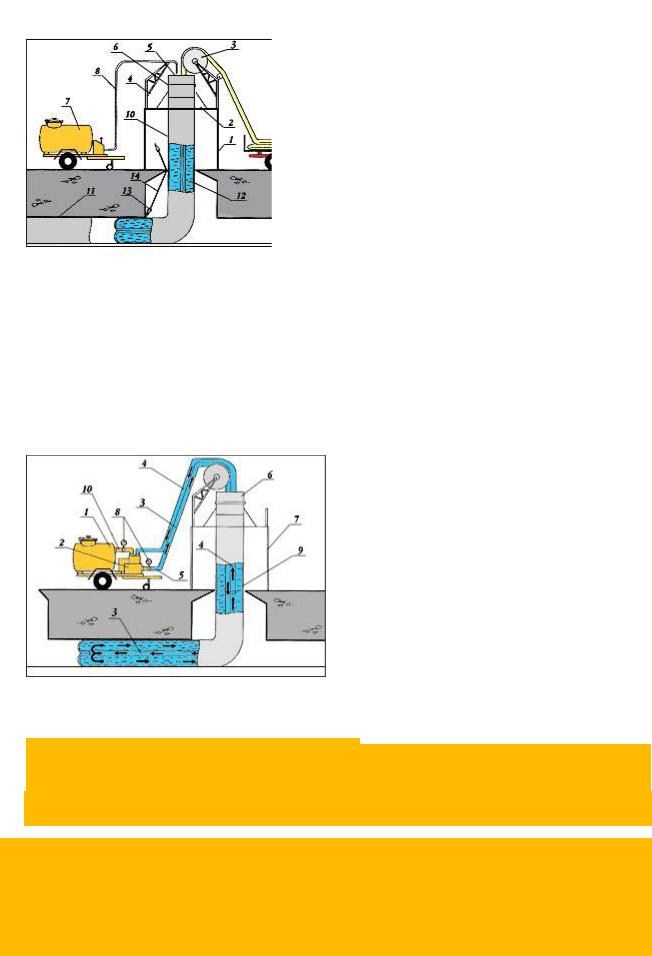

11.Санация трубопроводов гибкимируковами.

Метод бестраншейного восстановления трубопроводов

Принцип Основной принцип, заложенный в основу данного метода, – введение в старый трубопровод

«чулка» или «рукава», выполненного из мягкого материала, пропитанного тем или иным видом смолы с последующим отвердением пропиточной композиции. Таким образом, внутри старого трубопровода формируется новая труба, обладающая всеми свойствами новой независимой трубы. При данной технологии практически отсутствует ограничение по диаметру санируемого трубопровода, т. е. восстанавливать можно трубы диаметром от 100 до 1200 миллиметров. «Чулок» выворачивается в восстанавливаемую трубу в мягком состоянии при помощи столба воды. Это позволяет проходить повороты с углом до 90 градусов и участки со значительным перепадом по высоте. В местах смещения стыков и разрушения части трубы «чулок» образует плавный переход, при этом допускается восстановление участков со смещением до 10 % от диаметра трубы. Кроме того, именно гибкость «чулка» в самом начале работы с ним позволяет санировать трубопроводы через канализационные люки. Каждый «чулок» сшивается непосредственно для восстанавливаемого участка, в связи с чем допускается пошив «чулка» с изменением или переходом диаметра. Метод «чулка» позволяет восстанавливать не только стандартные трубы, но и трубы с измененной окружностью сечения – так называемые яйцевидные или эллипсовидные трубы. Способ установки «чулка» воздухом и паром позволяет использовать данный метод не только для подземных трубопроводов, но и наземных вертикальных трубопроводов, таких как вентиляционные воздуховоды, закрытые сливные трубы и ливнестоки. Этапы работ Сначала труба очищается от примесей и отходов, скопившихся на ее стенках за время

эксплуатации. Промывка осуществляется давлением воды с помощью гидродинамических машин или механическими приспособлениями типа «ерш». Затем после обследования выносится вердикт. В зависимости от степени разрушения и остаточной несущей способности старой трубы принимается решение исправлять недостатки или, используя старую трубу лишь как установочный канал, создать новую независимую трубу внутри старой. Третий и основной этап – собственно установка «чулка». В некоторых случаях в процессе промывки и установки «чулка» необходимо организовать водоотведение санируемого участка. Телевизионная диагностика проводится как до, так и после санации.

Материал «чулка» основа – это один или несколько слоев полиэфирного фетра, которые сшиваются в рукав и

спаиваются между собой. Внутренний слой представляет собой более плотный фетр, ламинированный в зависимости от области применения «чулка» полиэтиленом, полипропиленом или полиуретановой композицией. В зависимости от места использования и назначения трубопровода «чулки» пропитываются разными видами смол. Для канализационных трубопроводов «чулок» обычно пропитывается полиэфирной смолой, водопроводы санируются эпоксидным «чулком». Все это в комплексе обеспечивает абсолютную герметизацию новой конструкции, после отвердения представляющую единую бесшовную трубу.

Описание технологии

Суть метода сводится к выполнению нескольких операций:

-очистка внутренней полости трубопроводов от отложений;

-теледиагностика санируемого трубопровода;

-введение «Рукава» в трубопровод;

-финальная диагностика отремонтированного трубопровода

Перед нанесением покрытия трубопровод очищается от илообразных отложений, рыхлых слоев ржавчины и другого мусора стандартными способами очистки (скребки, напор воды и т.п.). Запорная арматура (задвижки, краны, обратные клапаны и т.д.) должна быть демонтирована с последующей установкой на место после выполнения работ по укладке покрытия.

Весь цикл работ производится без вскрытия трубопровода.

|

|

1. |

Штатив; |

|

|

|

|

||

|

|

2. |

Рабочая площадка; |

|

|

|

3. |

Ролик; |

|

|

|

4. |

Пирамида; |

|

|

|

5. |

Обечайка; |

|

|

|

6. |

Хомут; |

|

|

|

7. |

Емкость с водой; |

|

|

|

8. |

Подающий шланг; |

|

|

|

9. |

Контейнер с рукавом; |

|

|

|

|

|

|

|

|

10. Рукав; |

|

|

|

Рис.1 Схема ввода рукава в трубопровод |

11. Санируемый трубопровод; |

|

|

|

|

12. Гидростатический столб воды; |

|

|

|

|

13. Оттяжка; |

|

|

|

|

14. Канат |

|

|

|

|

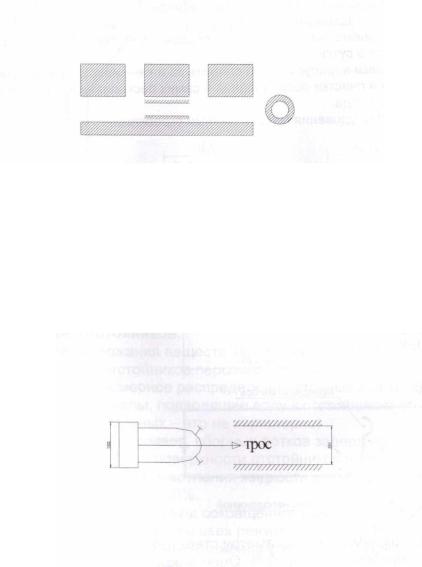

1. |

Водогрейная установка; |

|

|

|

2. |

Циркуляционный насос; |

|

|

|

3. |

Шланг подачи горячей воды; |

|

|

|

4. |

Всасывающий шланг; |

|

|

|

5. |

Выходной патрубок водогрейной |

|

|

|

установки; |

|

|

|

|

6. |

Обечайка; |

|

|

|

7. |

Штатив; |

|

|

|

|

|

|

|

|

8. |

Манометр; |

|

|

Рис.2 Схема присоединения водогрейной |

|||

|

|

|

|

|

|

установки |

9. |

Рукав; |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

10. Входной патрубок циркуляционного насоса.

Техническиехарактеристики

Диаметр восстанавливаемых трубопроводов составляет 100 ÷ 1200 мм.

Толщина покрытия, в зависимости от диаметра трубопровода и глубины его заложения, составляет 6,5 ÷ 18 мм для напорных трубопроводов, и 5 ÷ 24 мм для самотечных трубопроводов.

Длинапрокладки - до 500 м.

Наличие на ремонтируемом участке трубопровода поворотов, выполненных с применением стандартных отводов и местных сужений, не является препятствием для прохождения рукава.

Срок службы покрытия в зависимости от условий эксплуатации - до 50 лет.

12. Санация трубопроводов протаскиванием, в том числе с разрушением старого.

Санация трубопроводов протаскиванием, в том числе с разрушением старого.

Санация трубопроводов протаскиванием осуществляется следующим образом: в трубопровод протаскивается ещѐ один трубопровод меньшего диаметра. При данной санации происходит потеря наполнения.

Применение пластмассовых труб позволило минимизировать засоры и приблизиться к расчетному расходу. Это производилось маленькими отрезками трубопроводов, но применение пластмасс немного уменьшило трудоемкость. Метод с разрушением старого трубопровода.

На снаряде установлены специальные ножи для разрушения железо -бетона и арматуры. При санации с разрушением старого трубопровода производится увеличение диаметра на сортамент.

13. Эксплуатация сооружений механической очистки сточных вод.

Эксплуатация решеток. Объем осадка на решетках, примерно, 5 – 18 л. Отходы задерживающиеся на решетках состоят: 50 – 60% - бумага, 20 – 30 % -

текстиль, 5 – 10 % - пластмасса, металл.

Своевременное удаление отбросов с поверхности решеток осуществляется граблями.

Условия работы песколовки.

-создание оптимальных скоростей (расчетных) движения воды в песколовке; -создание после каждой песколовки водослива с широким порогом. Этот водослив

обеспечивает задержание расчетных фракций песка; -регулирование сбросов в зависимости от расхода. При эксплуатации песколовок персонал обязан: -измерять слой задержанного песка;

-удалять своевременно из песколовок осадок, но не реже чем 1 –2 раза в сутки, на крупных 3 раза в сутки;

-если песколовки аэрируемые, то следить за интенсивностью аэрации; -для осмотра и очистки оборудования и самих песколовок их опорожняют не реже 1

раза в 1 – 1,5 года.

Песколовки оборудования механическими скребками.

1/3l |

1/3l |

|

î ðàäî ê |

î ðãàì è÷. |

|

веч ертва |

l = 18 - 21í |

|

м еп о движм ая о рщ |

ртержем щ м еп о движм о й реш етки

Зазор между стержнями равен диаметру стержней, т.е. 50мм. Осадок песколовок должен быть зольностью более 70 %. Оценка эффективной работы песколовки оценивается по содержанию песка в первичном отстойнике, который не должен превышать 5-6%.

Трубопровод используют тонкостенный с толщиной стенки более 12 мм. Длина трубопровода должна быть минимальна, а радиусы поворота должны быть не менее 5-ти диаметров трубопровода. Перед поворотом в трубопроводе устраивают ревизии.

Существует 3-и метода улучшения качества осадка в песколовке: -гидроциклон

вш м о ритря во да + о ргам ичеркие в-ва

твердш е чартифш

í åì åå 34í í

Вода подается с напором более или равное 20м.

Гидроциклоны применяют широко в промышленности и реже для очистки бытовых сточных вод.

-шнековый пескопромыватель (зольность более 95 –96%). -рециркуляция (зольность 90 – 93 %).

Эксплуатация отстойников.

Концентрация задержания веществ 100-150 мг/л. При эксплуатации отстойников персонал обязан:

-обеспечивать равномерное распределение сточных вод между отстойниками; -очищать лотки и каналы, подводящие воду к отстойникам от тяжелого осадка и

отбросов ( для радиальных – это не характерно)

-удалять с кромок водосливов, сборных лотков задерживающиеся загрязнения; -своевременно удалять с поверхности отстойников плавающие вещества; -контролировать эффект осветления жидкости и предупреждать вынос осадка. Э = (Снач – Скон)/Снач * 100%.

Делается в период полного или сокращенного химического анализа. В этот период придел эффективности работы всех режимов станции. Влажность осадка 95 – 97 %- при самотечном удалении. Снижение влажности осадка может привести к закупориванию трубопроводов.

При выпуске осадка из отстойников задвижку на илопроводе открывают постепенно во избежании прорыва воды. Осадок выгружают постепенно.

14,15. Эксплуатация сооружений биологической очистки сточных вод.

При эксплуатации аэротенков персонал обязан:

-обеспечивать подачу заданного количества сточных вод и воздуха; -поддерживать заданную концентрацию растворенного кислорода, расчетную дозу

активного ила и степень его рециркуляции; -не допускать перерывов подачи воздуха;

-контролировать состояние ила по его видовому составу и иловому индексу, своевременно принимать меры против вспухания активного ила;

-поддерживать в чистоте оборудование и примыкающую территорию. Пуск аэротенка в работу.

1.Осмотр и устранение посторонних предметов и строительного мусора; ревизия запорно-распределительной арматуры4 проверка отметок аэраторов, которые должны быть одинаковые.

2.Осуществляют интенсивную продувку воздуховодов.

3.Проверка равномерного выхода воздуха через аэраторы. Для этого испытуемый аэротенк заполняют водой выше фильтросных каналов на 30 см.

Возможно проникновение воды в канал.

Период пуска аэротенка происходит в летний период года. Пуск осуществляется на разбавленной воде с БПК = 150 мг/л. Пуск осуществляется с небольшим количеством воды Q = 15 – 20 % от Qрасч.

В течении 2-3 суток через аэротенк пропускают количество воды с показ БПК = 150 мг/л и Q = 15 – 20 % от Qрасч. В результате интенсивность и продолжительность аэрации во вторичных отстойниках задерживается мелкосбиокоагулированная смесь.

Выравнивание ила ваэротенке. В течении 2-3 часов каждый день подается то же самое количество сточных вод. Объем или в пробе воды составит 70 %.

С возд = 5 – 20 мг/м3 воздуха.

Регенерация делается чисто механически, опорожняется жесткими металлическими щетками.

Сточная вода содержит соли железа, кальция, магния и т. д. Для предохранения фильтросных пластин от загрязнении воздухом на всасывающем патрубке устанавливают мелкие сетки.