книги из ГПНТБ / Сокол, И. Я. Двухфазные стали

.pdfТ а б л и ц а 41

МЕХАНИЧЕСКИЕ 11 ФИЗИЧЕСКИЕ СВОЙСТВА СТАЛИ ЭП75 (ПЛАВКА 4) ПОСЛЕ РАЗЛИЧНОЙ ОБРАБОТКИ

Режим термической |

«V |

°н' |

Я с , А/см (Э) |

обработки |

МН/м1 |

МДж/ма |

|

|

(кгс/мм5) |

(кгсм /сма) |

|

|

|

3S |

|

т. э. д. с., условные единицы |

Твердость ИВ |

Закалка с 1050° С |

720(72) |

70 |

2,26(22,6) |

9,6(12,0) |

54 |

174 |

||||

То же+500°С, |

770(77) |

64 |

2,10(21,0) |

9,6(12,0) |

53 |

185 |

||||

2 мин |

|

|

940(94) |

58 |

0,67(6,7) |

10,1(12,7) |

43 |

212 |

||

То |

же+500° С, |

|||||||||

30 |

мин |

|

|

990(99) |

54 |

0,46(4,6) |

10,4(13,0) |

34 |

229 |

|

То же+500°С, |

||||||||||

4 ч |

|

с |

1150° С |

730(73) |

71 |

2,5(25,0) |

8,6(10,8) |

50 |

167 |

|

Закалка |

||||||||||

То |

же+500° С, |

750(75) |

68 |

2,2(22,0) |

8,7(10,9) |

49 |

183 |

|||

2 мин |

|

|

920(92) |

60 |

0,75(7,5) |

9,2(11,6) |

40 |

212 |

||

То же+550°С, |

||||||||||

10 мин |

|

|

970(97) |

56 |

0,42(4,2) |

9,4(11,8) |

36 |

235 |

||

То же+500°С, |

||||||||||

30 мин |

|

|

1020(102) |

52 |

0,34(3,4) |

10,1(12,7) |

36 |

238 |

||

То |

же+500° С, |

|||||||||

4 ч |

|

|

|

|

|

|

|

7,0(8,8) |

40 |

171 |

Закалка |

с |

1250°С |

760(76) |

75 |

2,44(24,4) |

|||||

То |

же+500° С, |

790(79) |

71 |

2,2(22) |

7,0(8,8) |

39 |

174 |

|||

2 мим |

|

|

1050(105) |

53 |

0,36(3,6) |

8,1(10,1) |

29 |

255 |

||

То же+500° С, |

||||||||||

30 мни |

|

|

1080(108) |

47 |

0,23(2,3) |

9,1(11,4) |

26 |

262 |

||

То же+500° С, |

||||||||||

4 ч |

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а |

42 |

|

|

|

|

|

|

|

||

ЗАВИСИМОСТЬ СВОЙСТВ СТАЛИ ЭП75 |

|

|

|

|

|

|||||

ОТ РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ |

|

|

|

|

||||||

Температура |

|

|

|

|

Твер |

Микротвердость |

|

|||

|

|

|

|

|

|

|

||||

закалки |

|

4я/ |

Т (Гс) |

ан, КДж/м5 |

|

|

|

|||

|

дость |

|

|

|

||||||

перед отпус |

|

|

(КГС’М/СМ9) HRC |

феррита |

аустенита |

|||||

ком 500° С, |

ч |

|

|

|||||||

|

1050 |

|

0,414(4140) |

380(3,8) |

23 |

400—426 |

264—280 |

|||

|

1100 |

|

0,45(4500) |

190(1,9) |

24 |

400—426 |

264—280 |

|||

|

1150 |

|

0,513(5130) ■ |

150(1,5) |

25 |

426—458 |

250—280 |

|||

|

1200 |

|

0,61(6100) |

130(1,3) |

28 |

458—496 |

250—264 |

|||

|

1250 |

|

0,708(7080) |

82(0,82) |

32 |

458—534 |

238—264 |

|||

186

Кинетические кривые возрастания предела прочности и снижения пластичности закаленных сталей марок Св-07Х25Н12Г2Т и Св-06Х25Н 12ТЮ при различных тем пературах отпуска (см. рис. 26) однозначно свидетельст вовали о диффузионном характере процесса с энергией активации Q «334 кДж/г-атом (80 ккал/г-атом), кото рую можно связать с энергией активации диффузии ти тана в о.ц. к. твердом растворе (см. п. 3 гл. IV).

Вся совокупность изменений механических и физичес ких свойств стали марок ЭП75 и ЭП87 в процессе отпус ка в интервале температур 450—600° С хорошо объясня ется моделью зарождения и роста в ферритной составля ющей интерметаллидиых фаз на базе Ni(Ti, А1) или Ni3(Ti, А1). Действительно, выделение из твердого рас твора элементов с большими атомными радиусами (тита на и алюминия) приводит к уменьшению периода' решет ки б-феррита в результате 1 ч старения при 550° С с

0,2873 нм (2,873А) до 0,2872 нм (2.872А). Некоторое возрастание величины магнитного насыщения хорошо объясняется обеднением ферритной матрицы атомами диамагнитных металлов. Процесс дисперсионного твер дения сопровождается также уменьшением удельного электросопротивления и т. э. д. с. и возрастанием коэрци тивной силы. Показательно также наличие тесной связи между механическими свойствами стали марок ЭП75 и ЭП87 после старения и содержанием избыточного титана и алюминия в твердом растворе (см. рис. 32). Результа ты электронномикроскопического исследования подтвер дили наличие в структуре охрупченного металла диспер сных частиц интерметаллидной фазы после 1 ч старения при 550° С [53]. Во время длительных выдержек при 450—500° С или при медленном охлаждении с более вы соких температур на процесс выделения интерметаллпдных фаз накладывается расслоение твердого раствора железохромистого феррита—475-градусная хрупкость (табл. 43, см. также рис. 36).

Известно, что при увеличении в твердом растворе со держания атомов пересыщающих элементов распад про текает более интенсивно. В соответствии с этим рост твердости состаренной стали марок ЭП75 и ЭП87 при повышении температуры исходной закалки (см. табл. 43) может быть объяснен наложением двух факторов: увели чением количества б-феррита и обогащением его нике-

13* |

187 |

Т а б л и ц а |

43 |

|

|

|

|

|

ВЛИЯНИЕ РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ |

|

|

||||

ПА МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ ЭП75 |

|

|

||||

Режим термической |

<У<»2 |

°в |

|

2». |

||

|

+ % |

5 о |

||||

обработки |

Л1Н/м-(кгс/мм-) |

МН/м5(кгс/мм5) |

гг £ |

|||

Закалка с 1100° С |

532(53,2) |

690(69,0) |

70,2 |

24 |

||

То же +475° С, |

851(85,1) |

913(91,3) |

66,5 |

12 |

||

20 мин |

|

|

860(86,0) |

934(93,4) |

62,5 |

4 |

То же, 30 мин |

||||||

То же, 1 ч |

|

894(89,4) |

981(98,1) |

58,5 |

10 |

|

То же, 2 ч |

|

888(88,8) |

985(98,5) |

49,0 |

6 |

|

То же, 3 ч |

|

921 (92,1) |

979(97,9) |

45,5 |

5 |

|

То же, 4 ч |

|

924 (92,4) |

984(98,4) |

42,0 |

4 |

|

То же, 6 ч |

|

931 (93,1) |

978(97,8) |

40,5 |

5 |

|

То же, 8 ч |

|

967(96,7) |

1002(100,2) |

40,0 |

3 |

|

Закалка |

с 1200°С |

561(56,1) |

745(74,5) |

75,0 |

23 |

|

То ж е+ 450°С, |

565(56,5) ' |

751 (75,1) |

69,5 |

22 |

||

5 мин |

|

|

642(64,2) |

781(78,1) |

64,4 |

18 |

То же, 10 мин |

||||||

То же, 20 мин |

701(70,1) |

834(83,4) |

61,5 |

15 |

||

То же, 30 мин |

744(74,4) |

878(87,8) |

77,0 |

12 |

||

То же, 40 мин |

852 (85,2) |

932 (93,2) |

54,4 |

11 |

||

То же, 1 ч |

|

997(99,7) |

1053(105,3) |

50,5 |

8 |

|

То же, 2 ч |

|

1080(108,0) |

1160(116,0) |

32,0 |

4 |

|

То же, 6 ч |

1200° С + |

1079(107,9) |

1164(116,4) |

33,5 |

2 |

|

Закалка |

с |

882(88,2) |

962(96,0) |

59,0 |

12 |

|

+500° С, |

30 |

мин, ох |

|

|

|

|

лаждение на воздухе |

984(98,4) |

1032(103,2) |

47 |

9 |

||

Закалка |

с |

1200° С + |

||||

+500° С, 30 мни, ох |

|

|

|

|

||

лаждение |

с |

печыо |

|

|

|

|

лем в связи с перераспределением легирующих элемен тов между фазами, что также изменяет пределы раство римости титана в твердом растворе.

Кроме того, при нагреве до высоких температур на чинается частичное растворение карбидов титана, в свя зи с чем также увеличивается легированность 5-феррнта. При содержании суммы титана и алюминия в стали по рядка 2% (плавка 5 — см. табл. 39) твердый раствор феррита после закалки с 1250°С оказывается настолько пересыщенным, что под действием холодной пластичес кой деформации (при растяжении) претерпевает частич ный распад (по-видимому, это начальные стадии пере распределения атомов пересыщающих элементов). Имен но этим обстоятельством можно объяснить заметное

I8S

Т а б л и ц а |

44 |

|

|

|

|

ВЛИЯНИЕ ТЕМПЕРАТУРЫ ЗАКАЛКИ |

|

|

|

||

НА СВОЙСТВА СТАЛИ СВ-07Х25Н12Г2Т (ПЛАВКА 5) |

|

||||

Темпера |

V |

|

Число |

Твердость |

Т (Гс) |

тура |

4>. % |

||||

закалки, |

МН/м8 (кгс/мм8) |

гибов |

няв |

|

|

°С |

|

|

|

|

|

1050 |

740 (74,0) |

71 |

18 |

95— 96 |

0,495 (4950) |

1100 |

805(80,5) |

71 |

18 |

95—96 |

0,615(6150) |

1150 |

823 (82,3) |

70 |

18 |

94— 96 |

0,685(6850) |

1200 |

834 (83,4) |

69 |

12 |

95— 96 |

0,790(7900) |

1250 |

902 (90,2) |

64 |

8 |

96—96 |

0,820 (8200) |

Т а б л и д а 45

ВЛИЯНИЕ РЕЖИМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ НА МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ Св-07Х25Н12Г2Т

(ПЛАВКА I — ЧИСЛИТЕЛЬ, ПЛАВКА 5 — ЗНАМЕНАТЕЛЬ, X. Р. — ХРУПКОЕ РАЗРУШЕНИЕ)

Температура отпуска, |

а п, МН/м2 (кгс/мм2) |

°С (после закалки с 1200° С) |

|

_ |

712/834(71,2/83,4) |

300 |

710/840(71,0/84,0) |

375 |

712/902(71,2/90,2) |

400 |

723/1004(72,3/100,4) |

425 |

747/1090(74,7/109,0) |

450 |

824/Х.Р. (82,4/Х.Р.) |

475 |

972/Х.Р. (97,2/Х.Р.) |

500 |

1130/Х.Р. (113,0/Х.Р.) |

4>. %

72/70

72/70

72/66,5

72/66

69/55 61/Х.Р. 38/Х.Р. 30/Х.Р.

увеличение предела прочности (при неизменной твердос ти) образцов плавки 5 при повышении температуры за калки (табл. 44).

Об этом же свидетельствует сдвиг температурного ин тервала упрочнения и охрупчивания металла указанной плавки после 1 ч отпуска по сравнению с плавками, ме нее легированными титаном (табл. 45).

Холодная пластическая деформация, приводящая к существенному повышению плотности дефектов в кри сталлической решетке, интенсифицирует процессы дис персионного твердения и снижает температуру макси мального упрочнения при старении иагартованной стали по сравнению с закаленной (см. рис. 62).

189

Как было указано в гл. И, выделение вторичного аус тенита при повторном нагреве после высокотемператур ной закалки или операций сварочного цикла приводит к существенному повышению пластичности и уменьшению степени упрочнения стали при последующем старении.

Т а б л и ц а 46

ВЛИЯНИЕ ПОВТОРНОЙ ЗАКАЛКИ НА СВОЙСТВА СТАЛИ ЭП75 И ЭП87 ПОСЛЕ СТАРЕНИЯ

Режим термической |

4 n / s. |

<тв, МН/м: |

+ % |

V . . |

Число |

||

обработки |

Т (Гс) |

(кгс/мм2) |

(кгс-м/см8) |

гнбов |

|||

|

|

|

|

|

|

||

|

|

ЭП75, |

плавка 2 |

|

|

|

|

1050° С +500° С, |

0,414 |

(4140) |

1020 (102) |

44 |

380 (3,8) |

10 |

|

1 ч |

0,702 |

(7020) |

1240 (124) |

29 |

82 (0,82) |

4 |

|

1250° С +500° С, |

|||||||

1250°С + |

0,415 |

(4150) |

1010 (101) |

46 |

400 (4,0) |

11 |

|

+ 1050° С+500° С, |

|

|

|

|

|

|

|

1 ч |

|

|

|

|

|

|

|

|

|

ЭП75, |

плавка 5 |

|

|

|

|

1050° С +500° С, |

0,495 |

(4950) |

920 (92) |

62 |

— |

— |

15 |

5 мин |

0,82 |

(8200) |

1120(112) |

49 |

-- |

-- |

2 |

1250° С +500° С, |

|||||||

5 мин |

0,48 (4800) |

900 (90) |

62 |

|

|

14 |

|

1250°С + |

|

— |

|||||

+ 1050° С+500° С, |

|

|

|

|

|

|

|

5 мин |

|

|

|

|

|

|

|

|

|

ЭП87, |

плавка 10 |

|

|

|

|

1050° С+475° С, |

0,40 |

(4000) |

1030(103) |

58 |

980 (9,8) |

16 |

|

1200° С+475° С, |

0,78 |

(7800) |

1120(112) |

52 |

120(1,2) |

9 |

|

1250° С + |

0,402 (4020) |

1030 (103) |

58 |

975 (9,75) |

17 |

||

+ 1050° С+475° С, |

|

|

|

|

|

|

|

1 ч |

|

|

|

|

|

|

|

Как видно из данных, представленных в табл. 46, осо бенно эффективна такая термообработка для стали с повышенным содержанием титана и алюминия.

Таким образом, к числу характерных особенностей сталей Св-06Х25Н12ТЮ (ЭП87) и Св-07Х25Н12Г2Т (ЭП75) относятся высокие скорости упрочнения и охруп

190

чивания в двух температурных интервалах, что обус ловливает необходимость ускоренного охлаждения ка танки и проволоки после горячей прокатки и термичес кой обработки и ограничения температуры щелочной ванны при щелочно-кислотном травлении (см. п. 4 гл. V). Оптимальным режимом смягчающей термообработки ка танки и проволоки из сталей ЭП75 и ЗП87 является резкая закалка в холодную воду с 1030—1050° С (по ме таллу). Вследствие меньшей скорости сигматизации сталь марки ЭП87 является более технологичной в усло виях массового производства, тогда как проволока из стали ЭП75 требует гораздо более тщательного соблюде ния температурно-временных параметров процессов го рячей прокатки и термической обработки.

2. Сталь Св-06Х20Н11МЗБТ (ЭП89)

Сварочная проволока из этой стали довольно широко используется в народном хозяйстве. Исследованию под вергался металл промышленных плавок, химический со став которых приведен в табл. 47.

Как видно из рис. 64, по мере повышения температу ры нагрева под закалку происходит довольно интенсив ное увеличение магнитного насыщения, пропорциональ

ного количеству |

ферритной |

составляющей в структуре |

|||

стали. |

Легированный |

|

|

||

феррит имеет более вы |

|

|

|||

сокое |

удельное |

элект |

|

|

|

росопротивление, |

чем |

|

|

||

у-фаза, поэтому повы |

|

|

|||

шение температуры за |

|

|

|||

калки |

сопровождается |

|

|

||

увеличением |

значений |

|

|

||

р. Характерно, что по |

|

|

|||

ложение и наклон ли |

|

|

|||

ний |

зависимостей |

|

|

||

4п/® — температура за |

|

|

|||

калки для плавок 1 и |

|

|

|||

2 несколько |

различны, |

|

|

||

так как пониженное со |

|

Гемпература закалки, °с |

|||

держание никеля и бо |

|

||||

лее высокое |

содержа |

Рис. |

64. Свойства стали Св*06Х20НПМЗТБ |

||

ние титана обусловли |

(ЭП89) после закалки с различных тем |

||||

вают |

повышенное ко- |

ператур: |

|||

1 , 2 — номера плавок |

|||||

191

согласуется с результатами работ [20, 42] по исследова нию двухфазных молибдеисодержащих сталей.

Максимальная скорость процесса распада 6-феррита наблюдается при отпуске при 900° С, причем уже минут ная выдержка закаленных образцов при этой температу ре приводит к резкому снижению числа гибов, величины магнитного насыщения и удельного электросопротивле ния (см. рис. 17).

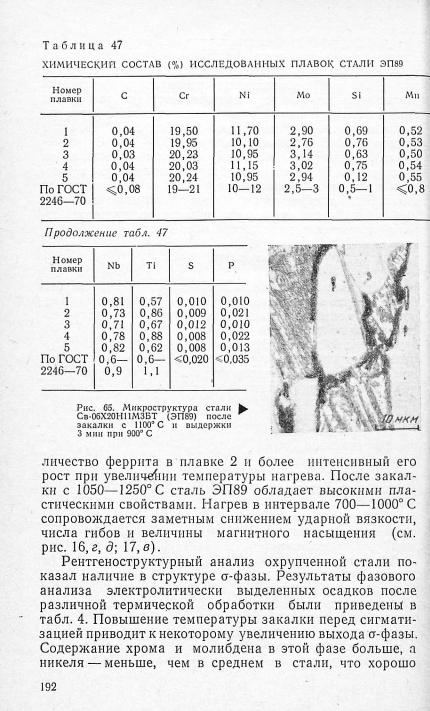

При микроструктурном исследовании выделения сгфазы по границам ферритных зерен отчетливо видны уже после 3 мим нагрева при 900° С образцов, закален

ных с 1250° С (рис. 65). Колонии вторичного |

аустенита |

в виде параллельных пластин толщиной до |

1 мкм вы |

деляются по определенным кристаллографическим плос костям внутри ферритных зерен, а также в виде отороч ки по границам у/6. Интересно, что повышение темпера туры закалки от 1050 до 1250° С, приводящее к замет ному увеличению количества феррита в стали, очень слабо влияет на скорость процесса сигматизацпи, так как наклон кривых магнитного насыщения и ударной вязкости на графиках зависимости этих свойств от вре мени отпуска практически одинаков для различного ис ходного состояния (см. рис. 17, в).

Поскольку нагреву при термической обработке обыч но подвергается нагартованная проволока, интересно оценить влияние степени обжатия на кинетику процесса сигматизацин. Холодное волочение существенно ускоря ет распад 6-феррита, поэтому для получения более на дежных результатов оказалось целесообразным изучать этот процесс при более низких температурах. Как видно из данных, приведенных на рис. 19,6, максимальная ско рость распада ферритной составляющей при отпуске нагартованных (е=33% ) образцов при 700° С увеличилась более чем в 4 раза (судя по наклону кривых зависимос ти 4nls от времени выдержки при отпуске). Естественно, что скорость процесса пропорциональна степени об жатия.

Ускорение охрупчивания вследствие образования а- фазы наблюдается не только при изотермической вы

держке, но и при непрерывном нагреве иагартованного металла.

В табл. 48 представлены ■результаты определения 4я/5 и числа гибов закаленных и нагартованных образ цов диаметром 3 мм, подвергавшихся нагреву в течение

193

Т а б л и ц а |

48 |

|

|

|

|

ВЛИЯНИЕ РЕЖИМА ОБРАБОТКИ НА СВОЙСТВА |

|

|

|||

СТАЛИ СВ-06Х20НПМЗТБ (ПЛАВКА 3) |

|

|

|

||

Режим обработки образцов |

|

4 m s, Т (Гс) |

Число |

||

|

|

|

|

|

гибов |

Закалка с |

1100°С |

сек |

0,36(3600) |

11— 12 |

|

То же+нагрев до 1025° С за 90 |

0,34 (3400) |

12 |

|||

Закалка с |

1100° C-f деформация |

33% |

0,35 |

(3500) |

7 |

То же+нагрев до 1025° С за 90 сек |

0,226 |

(2260) |

4 |

||

90 сек в камерной печи до 1025° С (при этой температуре не происходит ни образования, ни растворения а-фазы

[44]).

Как видно из приведенных данных, в нагартованном образце успело образоваться некоторое количество a-фазы, но пластичность закаленной стали не уменьши лась.

Более высокая температура образования и растворе ния 0-фазы в стали 0Х20Н1ШЗБТ (см. рпс. 20) по срав нению с хромоникелевыми двухфазными сталями объяс няется тормозящим влиянием молибдена на процессы диффузии атомов легирующих элементов в о. ц. к. решет ке, а также повышением верхнего предела устойчивости 0-фазы при легировании ее молибденом. Как уже указы валось в гл. V, вследствие высокой скорости охрупчива ния этой стали (особенно нагартоваииой) в процессе термической обработки проволоки необходимо избегать медленного нагрева и охлаждения в интервале темпера тур образования 0-фазы.

Т а б л и ц а 49

ВЛИЯНИЕ ТЕМПЕРАТУРЫ ОТПУСКА НА СВОЙСТВА СТАЛИ Св-06Х20Н11МЗТБ (ПЛАВКА 4)

Режим термической |

4 n l s, Т (Гс) |

ав, МН/м- (кгс/мм2) |

+ % |

Число |

|

обработки |

|

|

|

гибов |

|

Закалка с 1200° С |

0,440 (4400) |

710—736 (71—73,5) |

62—64 |

16 |

|

То же+400° С, |

1 ч |

0,440 (4400) |

730—740 (73—74) |

60—63 |

15 |

То >ке+450° С, |

1 ч |

0,442(4420) |

780—855 (78—80,5) |

49—53 |

14 |

То же+500° С, Т ч |

0,445(4450)' |

920—930 (92—93) |

45—48 |

11 |

|

То же+550° С, |

1 ч |

0,445 (4450) |

940—980 (94—98) |

41—46 |

11 |

То же+600°С, |

1 ч |

0,445(4450) |

910—925 (91—92,5) |

46—48 |

10 |

194

Помймо высокотемпературного интервала охрупчива ния, для стали Св-06Х20Н11МЗБТ существует также низкотемпературная область упрочнения и снижения пластичности, обусловленная дисперсионным твердением ферритной составляющей.

Как видно из данных, представленных в табл. 49, максимальные значения предела прочности наблюдают ся после 1 ч отпуска при 550° С образцов, закаленных с 1200° С. По-видимому, кроме фазы на основе никеля и титана, существенный вклад в упрочнение при отпуске вносят также атомы молибдена, которые, по данным В. Б. Спиридонова [81], образуют скопления на дислока циях, часто без образования самостоятельной фазы.

3. Сталь Св-08Х19Н9Ф2С2

Данная сталь для сварочной проволоки принадлежит к группе иестабилизированных сталей. Это сказывается на механизме сигмаобразования и характере микро структуры стали после отпуска (см. п. 3 гл. II).

Изучение1 влияния термической обработки на струк туру и свойства стали производилось на металле четы рех промышленных плавок, химический состав которых приведен в табл. 50.

Т а б л и ц а 50

ХИМИЧЕСКИЙ СОСТАВ (%) ИССЛЕДОВАННЫХ ПЛАВОК

Плавка |

С |

Si |

Мп |

Сг |

Ni |

V |

s |

Р |

Cu |

1 |

0,09 |

1,52 |

1,42 |

19,0 |

9,3 |

1,93 |

0,009 |

0,007 |

0,12 |

2 |

0,07 |

1,50 |

1,47 |

19,2 |

8,9 |

2,09 |

0,006 |

0,020 |

0,16 |

3 |

0,10 |

1,4.7 |

1,68 |

18,8 |

9,2 |

2,07 |

0,009 |

0,012 |

0,16 |

4 |

0,06 |

1,71 |

1,60 |

19,3 |

9,0 |

2,03 |

0,009 |

0,015 |

0,21 |

По ГОСТ |

<0,10 |

1 ,3 - |

1—2 |

18— 8— 10 1 ,8 - |

<0,025 |

<0,030 |

|

||

2246—70 |

|

1,8 |

|

20 |

|

2,4 |

|

|

|

Как показали результаты исследования [44], повы шение температуры закалки с 900 до 1250° С приводит к росту величины магнитного насыщения и сопровождает ся заметным увеличением ударной вязкости металла вследствие растворения карбидов хрома и ванадия. Не-

1 В работе принимала участие Т. В. Станкевич.

195