- •Курсовая работа:

- •Проверил: проф. Гинзбург в.М.

- •1. Введение

- •2. Описание технологического процесса

- •2.1. Способы выполнения процесса

- •2.2. Методы и средства механизации

- •2.3. Нормы и правила выполнения процесса

- •2.4. Проектирование выполнения технологического процесса

- •2.5. Определение объемов работ

- •2.6. Выполнение технических расчетов Сводиться к подбору машин под экскаватор. При подборе автомашин необходимо выдержать три условия:

- •2.7. Определение технико-экономических показателей

- •2.8. Разработка мероприятий по технике безопасности и охране труда

- •3. Перечень расчетных задач проектирования, подлежащих автоматизации

- •4. Список литературы

- •4. Технологическая карта на разработку грунта в котловане экскаваторами, оборудованным ковшом обратная лопата, с погрузкой в автосамосвалы №62-04 тк.

2.3. Нормы и правила выполнения процесса

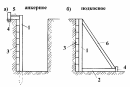

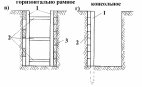

В зависимости от вида грунта, ширины и глубины выемок и сроков службы применяют различные типы креплений. Для узких траншей глубиной 2-4 м в сухих грунтах используют горизонтально-рамное крепление (рис. 2.3.1.).

Стойки устанавливают по длине траншеи на расстоянии 1,5-1,7 м одна от другой, а распорки – через 0,6-0,7 м по высоте.

Рис. 2.3.1. Временное крепление вертикальных стенок выемок:

а - анкерное; б – подкосное; в – горизонтально-рамное; г – консольное.

1 – стойка; 2 – распорка; 3 – щиты (сплошные или разреженные); 4 – анкер; 5 – стяжка; 6 - подкос

В тех случаях, когда исключается возможность установки распорок (например, при разработке широких котлованов, или необходимости ведения в траншеях работ, которым помешают распорки, например, укладка труб), применяют анкерные, подкосные или консольные крепления, а также различные их сочетания (консольно-анкерные, консольно-подкосные).

Крепление вертикальных стенок траншей глубиной до 3 м должно быть, как правило, инвентарным (сборные щиты, объединенные со стойками, металлические распорки, в том числе телескопические, объемные переставные блоки и т.д.).

Разработка траншей с вертикальными стенками без временного крепления разрешается нормами при отсутствии грунтовых вод в грунтах естественной влажности при глубине траншеи не более 1 м в песчаных и гравелистых грунтах, не более 1,25 м - в супесях, не более 1,5 м - в глинах, не более 2 м - в особо плотных нескальных грунтах. Разработка таких же траншей роторными или траншейными экскаваторами в связных грунтах (суглинки, глины) без временного крепления допускается на глубину до 3 м.

Выемки, разрабатываемые в сложных гидрогеологических условиях (сыпучие и неустойчивые грунты, сильный приток грунтовых вод и т. д.), крепят сплошным шпунтовым ограждением, которое забивается по периметру выемки до начала разработки грунта. В качестве шпунта используют деревянные пластины (доски, брусья) или стальной прокат специального профиля. Поверху шпунт может распираться отдельными распорками или распорной рамой, если позволяет геометрия выемки и условия производства работ в нем.

В строительном комплексе более 30% рабочих занято выполнением земляных работ, в том числе около 10% – на строительно-монтажных работах и 20% – на эксплуатации строительных машин.

Наименьшую глубину забоя определяют из условия наполнения ковша с «шапкой» (для несвязных грунтов – 1-1,7 м, а для связных – 1,5-2,3 м). Отрывку котлована шириной 12-14 м обычно осуществляют лобовой проходкой при перемещении экскаватора по зигзагу, а при большей ширине – поперечно-торцевой.

Более подробные нормы выполнения установлены в ЕНиР на строительные, монтажные и ремонтно-строительные работы, сборник Е2 «Земляные работы».

2.4. Проектирование выполнения технологического процесса

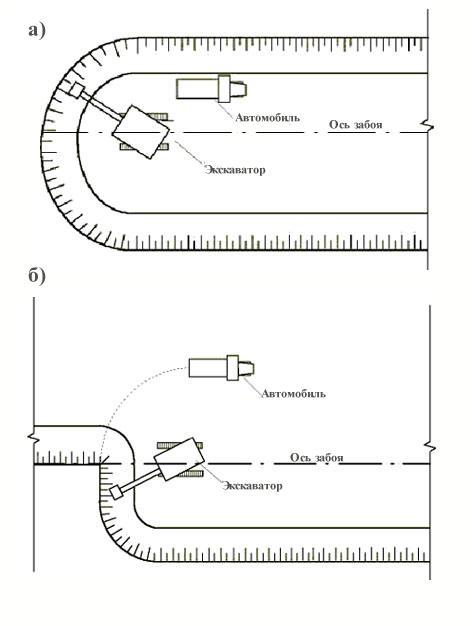

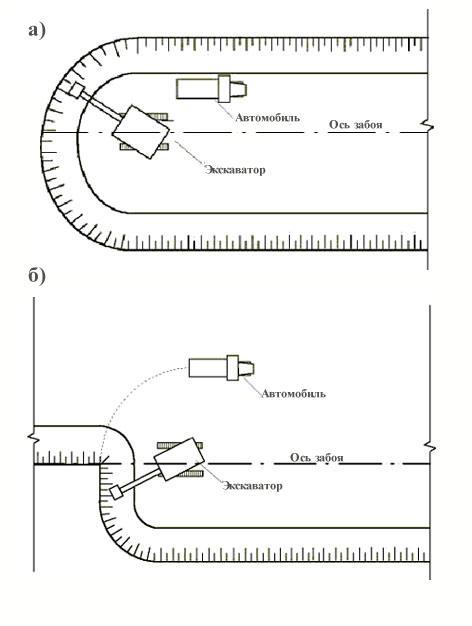

В зависимости от общей организации разработки выемок и транспортирования грунта при устройстве котлованов и траншей выемки разрабатывают в лобовых или боковых забоях. (рис.2.4.1.)

В лобовом забое экскаватор разрабатывает грунт впереди себя и отгружает его на транспортные средства, которые подают к экскаватору по дну забоя. В этом случае автомобили подходят задним ходом попеременно то с одной, то с другой стороны забоя. Соответственно и грунт разрабатывается то с одной, то с другой стороны от оси проходки, при этом угол поворота экскаватора достигает 140 град. и более, что снижает производительность экскаватора. Поэтому лобовой забой применяют редко – в вынужденных случаях, например, при разработке экскаватором пионерной траншеи, въездного пандуса и т. п.

В боковом забое экскаватор разрабатывает грунт по одну сторону от оси движения и грузит его на транспортные средства, подаваемые по другую сторону от оси проходки. При этом обеспечиваются благоприятные условия для движения транспорта, а средний угол поворота составляет 70-90 град. Поэтому после пионерной проходки весь оставшийся в выемке грунт разрабатывают боковым забоем.

В боковом забое экскавация грунта может осуществляться либо в направлении, совпадающем с перемещением экскаватора – торцевой разработкой, либо перпендикулярно направлению перемещения – боковой разработкой.

Если экскаватор перемещается вдоль возводимого сооружения, это означает, что он разрабатывает выемку продольными проходками. Продольные проходки используют обычно для разработки крупных выемок большой протяженности слоями (ярусами) или забоями в виде траншей на всю длину выемки с постоянным углублением по дну.

При значительных в плане размерах выемки целесообразно разрабатывать ее поперечными проходками вдоль меньшей стороны. Такой способ разработки обеспечивает минимальную длину пионерной траншеи и позволяет организовать наиболее производительное кольцевое движение транспорта.

|

|

|

|

Рис. 2.4.1. Устройство котлованов и траншей: а - лобовой забой; б - боковой забой | |

В целом данный технологический процесс можно описать четырьмя пунктами:

1. Установка экскаватора в забое;

2. Разработка грунта с очисткой ковша;

3. Передвижка экскаватора в процессе работы;

4. Очистка мест погрузки грунта.