- •Курсовая работа:

- •Проверил: проф. Гинзбург в.М.

- •1. Введение

- •2. Описание технологического процесса

- •2.1. Способы выполнения процесса

- •2.2. Методы и средства механизации

- •2.3. Нормы и правила выполнения процесса

- •2.4. Проектирование выполнения технологического процесса

- •2.5. Определение объемов работ

- •2.6. Выполнение технических расчетов Сводиться к подбору машин под экскаватор. При подборе автомашин необходимо выдержать три условия:

- •2.7. Определение технико-экономических показателей

- •2.8. Разработка мероприятий по технике безопасности и охране труда

- •3. Перечень расчетных задач проектирования, подлежащих автоматизации

- •4. Список литературы

- •4. Технологическая карта на разработку грунта в котловане экскаваторами, оборудованным ковшом обратная лопата, с погрузкой в автосамосвалы №62-04 тк.

2.2. Методы и средства механизации

Технология устройства выемок в грунте включает в себя следующие операции: разработку грунта, транспортирование (в том числе его погрузку на транспортные средства при необходимости) или отсыпка грунта на бровку, планировку дна и откосов.

Механизированную разработку грунта выполняют двумя способами:

- разработка грунта с помощью землеройно-транспортных машин, которые отделяют грунт от массива и перемещают его на сравнительно небольшие расстояния;

- комплексно-механизированный способ с помощью ведущей землеройной машины (обычно это – экскаватор) в комплекте с транспортными и вспомогательными механизмами.

Выбор способа зависит от объемов и сроков выполнения работ, вида грунта, геометрии сооружения, условий производства работ, возможностей строительной организации применяют

Одноковшовые экскаваторы. Основной характеристикой одноковшовых экскаваторов является емкость ковша. В промышленном и жилищном строительстве наибольшее распространение получили экскаваторы с емкостью ковша 0,15-4,0 м3. Экскаваторы с вместимостью ковша от 4 до 16 м3 используют в гидротехническом строительстве, вскрытии и добыче полезных ископаемых. Одноковшовые экскаваторы, как уже говорилось, относятся к машинам циклического действия (заполнение ковша, поворот на выгрузку, разгрузка ковша и поворот в забой). Технологические возможности экскаватора зависят от вида рабочего оборудования и системы его привода.

Привод бывает гидравлический и механический. Экскаватор с гидравликой позволяют обеспечить высокую точность геометрических параметров выемок.

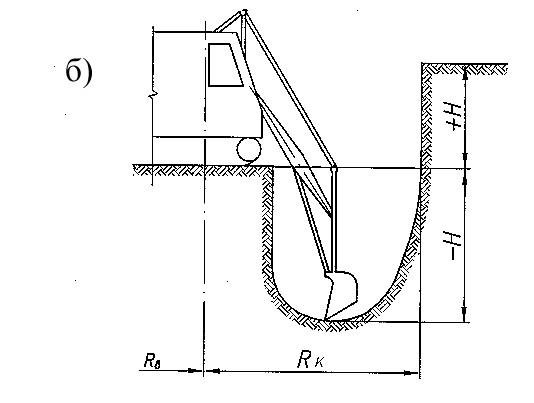

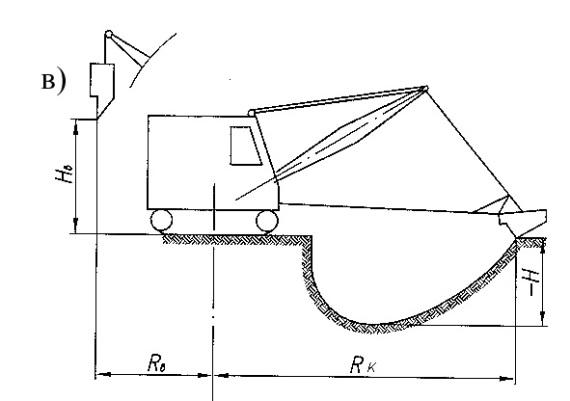

Рабочее оборудование (рис. 2.2.1.) бывает следующих типов: прямая лопата, обратная лопата, драглайн, грейфер.

|

|

|

|

|

|

|

Рис. 2.2.1. Рабочее оборудование экскаватора циклического действия: а – прямая лопата; б – обратная лопата; в – драглайн; г – грейфер | |

Прямую лопату применяют обычно для разработки выемок значительных размеров при отсутствии грунтовых вод или при незначительном их притоке. Особенно она удобна при разработке грунта с погрузкой в транспортное средство. Экскаватор с таким оборудованием размещают на подошве забоя и разрабатывают грунт выше уровня стоянки. Транспортные средства располагаются на одном уровне с экскаватором или выше подошвы забоя.

Обратная лопата используется при разработке грунтов, которые находятся ниже уровня стоянки экскаватора, и преимущественно при рытье котлованов и траншей. Поярусная разработка выемки при этом виде оборудования, как правило, не практикуется. Разработку грунта ведут ниже уровня стоянки экскаватора лобовым или боковым забоем с погрузкой грунта в транспортное средство или с укладкой в отвал.

Драглайн, грейфер используют для разработки выемок любой ширины и глубиной не превышающей максимальной глубины резания. Экскаватор размещается выше забоя, что облегчает разработку мокрых и обводненных грунтов.

Экскаваторным забоем называется рабочая зона экскаватора. К этой зоне относят площадку, где размещается экскаватор, поверхность разрабатываемого грунта и место установки транспортных средств или площадку для укладки разрабатываемого грунта. По мере разработки грунта в забое экскаватор перемещается. Отработанные участки называются проходками.