- •Москва 2013 Содержание

- •Введение

- •Обоснование выбора изделия.

- •1. Номенклатура изделия

- •Типо-размерные характеристики.

- •Эскиз изделия.

- •2.2. Способ производства.

- •2.3. Описание технологического процесса.

- •2.4. Режим работы цеха.

- •2.5.Производственная программа цеха.

- •3.Сырье и полуфабрикаты.

- •3.Проектирование технологической линии.

- •3. Организация производственного контроля и качества готовой продукции

- •4. Мероприятия по охране окружающей среды

- •5. Определение количества производственных рабочих и цехового персонала

- •6. Мероприятия по охране труда и противопожарной безопасности

- •Использованная литература

2.4. Режим работы цеха.

В проекте принимается пятидневная рабочая неделя. Значит, при 2-х сменах количество рабочих часов составит 16, а при трех сменах - 23 часа.

При расчете годового фонда эксплуатационного времени следует учитывать коэффициент использования эксплуатационного времени технологического оборудования, равного для заводов ЖБИ 0,943.

Данные по выбранному режиму работы цеха сведены в таблицу 2.

Таблица 2. Режим работы цеха

Цемент

Песок

Гравий (керамзит)

Доставка автоцементовозом

Силос /склад

Накопительный бункерпромежуточного хранения

Пневмотранспорт

Весовой дозатор

Шнековый питатель

Доставка ж\д

Доставка ж\д

Открытый склад

Расходный бункер

Расходный бункер

Автопогрузчик

Реверсивный питатель

Весовой конвеер

Весовой конвеер

БСУ

Скиповый подъемник

Добавка

Расходный бак

Дозатор

Насос

Бункер раздатчик

Бункер бетоноукладчик

Мостовой кран

Формовочная машина

Стенд

Арматура

Натяжение на упоры

Чистка, смазка форм

ТВО

Обрезка арматуры

Распалубка

Чистка формовочноймашины

Отделка (нанесена антикора)

Склад готовой продукции

2.5.Производственная программа цеха.

Расчет

производственной программы цеха

дает возможность определить

производительность цеха на каждом

технологическом переделе.

Расчет производительности по

каждому технологическому переделу

производится по формуле:

где Пр - производительность рассматриваемого передела;

П0 - производительность технологического передела следующего за рассматриваемым;

Б - производственные отходы и потери от брака,%. Итоговые показатели сведены в таблицу 3.

Таблица 3. Производственная программа цеха.

-

№ п/п

Наименование технологического передела

Ед. изм.

Производствен-ные потери от брака,%

Производительность в

Год

Сутки

Смена

Час

1

Складирование готовой продукции

м³

35000

134,62

44,87

1,87

2

Изготовление

изделий на вибропрокатном стане

1,0

35350

135,96

45,32

1,89

3

Приготовление и

транспортировка

бетонной смеси

1,5

35880,25

138

46

1,92

3.Сырье и полуфабрикаты.

Цемент

В соответствии с проектными требованиями к бетону по прочности

выбираем портландцемент марки М500.

Химический состав цемента, %:

Si02 - 22,3-22,7

А1203 - 5,0-5,8

Fe203 - 3,8-4,2

CaO- 66-67

СаОсв - до 0,5

MgO- до 0,4

S02- до 0,4

Химический анализ клинкера проводят по методике, регламентированной

ГОСТ 5382-91 «Цементы и материалы цементного производства. Методы

химического анализа»

Минералогический состав цемента в %:

C3S– 57-62

C2S- 17-23

С3А - 6-8

C4AF-12-13,5

Добавка - 15

По ГОСТ 10178 - 85 «Портландцемент и шлакопортландцемент. Технические условия.»

Начало схватывания цемента должно наступать не ранее 45 минут, а конец схватывания не позднее 10 часов от начала затворения цемента водой. Тонкость помола должна быть такой, чтобы остаток на сите № 008 по ГОСТ 3584-85 был не более 12 % от массы пробы. Удельная поверхность цемента должна быть 2800...3200 см /грамм. Нормальная густота принимается 26 %.Равномерность изменения объема выдержана. Истинная плотность - 3,1 г/см ; насыпная плотность - 1,3 г/см . Предел прочности при сжатии - 9,2 МПа, при изгибе – 1,8 МПа.

Мелкий заполнитель

Мелкий заполнитель для бетона является кварцевый речной песок, соответствующий требованиям ГОСТа 8736-85 « Песок для строительных работ. Технические условия». Песок имеет объемную массу 1,51 т/м3. Зерновой состав песка должен соответствовать следующим требованиям: полный остаток на контрольных ситах в % по массе: 5,0-0% 2,5-0,45% 1,25-0,25% 0,63-4,5%

0,315-34,6%

0,14-57,8%

дно - 2,4 %

Водопотребность песка-7%.

Модуль крупности - 1,43. Пустотность - 42,5 %. Плотность - 2,7 г/см3

Содержание пылевидных, глинистых илистых частиц - 0,5 %, что

соответствует требованиям ГОСТ 8736-85 (где содержание этих примесей

должно быть не более 5 % по массе). В песке не должно быть комков

глины, суглинка и посторонних включений ГОСТ 10268-80, ГОСТ 8736-77.

В данном случае мы исследуем кварцевый речной песок карьера

Пятихатки.

Пористы заполнитель

В качестве крупного заполнителя для бетона на пористом заполнителе применяем пористый гравий по ГОСТ 9757-90 «Гравий, щебень и песок искусственные пористые. Технические условия ».

Заполнитель должен соответствовать требованиям ГОСТ 9757-90 . Для бетона класса В 35 используем керамзитовый щебень марки П400 с маркой по насыпной плотности 800.

Таблица 4. Гранулометрический состав крупного заполнителя.

-

Размер

отверстий,

мм

Частные

остатки

г/%

Полные

остатки,

%

Размер отверстий,

мм

Частные остатки, Г/%

Полные остатки, %

40

271/45,2

45,2

5

69/11,5

100

20

159/19

71,7

дно

-

100

10

101/16,8

88,5

Плотность

керамзита

Вода.

Вода для затворения применяется в соответствии с ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия»

Добавки.

В качестве пластифицирующей добавки применяется суперпластификатор С-3 (ТУ 6-14-625-80).

Бетонная смесь.

Для приготовления смеси применяется вода, цемент, песок и щебень керамзитовый, описанные выше. Бетонная смесь должна удовлетворять требованиям ГОСТа 10181-2000 «Смеси бетонные. Технические условия». Требуемая подвижность бетонной смеси 10 см.

Смазка для форм.

В качестве смазки для форм используется смазка на основе пасты ОПЛ, соответствующая ТУ-18-16-204-78. Смазку готовили в соответствии с ГОСТ 5985-79 и ГОСТ 6243-75. Условная вязкость по вискозиметру ВЗ-4 составляет 7... 10 секунд.

Расчет состава бетона

Исходные данные на проектирование состава заданы при рассмотрении сырьевых компонентов. Примем в проекте отпускную прочность бетонаRom=70%Ris.

1) Определим расход цемента взависимости от заданных марок бетона и цемента, прочности крупного заполнителя. Исходя из справочных таблиц получаем Ц=345 кг с учетом поправочных коэффициентов получаем новый расход цемента Ц=345*0,9*1,1=342 кг

2)Начальный расход воды В=154 л/м3

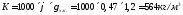

3)По справочным таблицам определим объемную концентрацию керамзита

благодаря полученному

значению можем получить расход керамзита:

благодаря полученному

значению можем получить расход керамзита:

4) Определим расход песка:

П=1500-1,15х342-564=542,7 кг

5) Определим общий расход воды с учетом всех поправок:

В=В˳+2000(ϕ-0,37)²=154+2000(0,47-0,37)²=174 л/м³

Плотность бетонной смеси равна ρб.с.=174+542,7+564+342=1622,7 кг/м³

Расчет проверяется опытным путем и при необходимости уточняется.

Величины производственных потерь с учетом транспортирования примем 2%. Конечные результаты с учетом потерь сведены в таблицу 4.

Таблица 4. Расходы сырьевых материалов.

-

№ п/п

Наименование

сырья и полуфабрикатов

Единица

измерения

Расход на единицу продукции

Расходы в

час

смену

сутки

год

1

Цемент

т

1,021

0,657

5,26

15,77

4099,68

2

Вода

т

0,515

0,334

2,672

8,016

2084,16

3

Песок

кварцевый

т

1,606

1,042

8,336

25,008

6502,08

4

Гравий

керамзитовый

т

1,669

1,083

8,664

125,992

6757,92

5

Бетонная смесь

м3

2,96

1,92

46

138

35880,25