книги из ГПНТБ / Рубинчик, Ю. Л. Механизированная сварка корпусных конструкций из алюминиевых сплавов

.pdfбалке, тогда как на стенде, описание которого приводится ниже, поджатие производят с помощью толкателей в нижней балке.

Конструкция стенда, показанного на рис. 10, состоит из нижней балки И, где находится формирующая планка 3 с канавкой, ко

торая является сменной и в зависимости от конструкции может охлаждаться водой. Для установки листов по центру канавки слу жат фиксаторы 2. В нижней части балки расположен шланг 1. В верхней балке 8 находятся резинотканевые шланги 4, которые, раздуваясь, приводят в движение рычаги 6 и прижимают нажим ные планки 7 к свариваемым листам. Облицовочные листы 9 обес

печивают теплоотвод свариваемых конструкций. Вдоль верхней

,10

Рис. 10. Стенд для сборки и автоматической сварки полотнищ рычажного типа.

балки расположены рельсы 5, по ним движется сварочный ав томат. Рама 10 встраивается в сварочную плиту, на которой про

изводится сварка.

Увеличение габаритов свариваемых полотнищ, необходимость! сварки конструкций большой толщины и обеспечение нужного! прижатия листов в процессе сварки требуют создания более со вершенной конструкции стендов. Сейчас изготовляется универсаль ный стенд (рис. 11) для сварки полотнищ длиной до 6,5 м и тол щиной до 10— 15 мм с использованием автоматов тракторного типа. Устройство такого стенда обеспечивает сварку плоских и гофрированных листов или прессованных панелей (рис. 12), а также сварку стыков секций с высотой набора до 300 мм. (Автоматиче ская сварка при изготовлении таких секций вызвана необходи мостью сборки нескольких подсекций после приварки к ним на бора контактной сваркой, так как контактные машины выполняют сварку изделий шириной не более 3 м, а соединение указанных подсекций ручной сваркой вызывает значительные сварочные де формации.)

Для сварки изделий трехфазной дугой с обратным формирова нием шва применяется стенд оригинальной конструкции, состоя щий из несущей балки портального типа, двигающейся по направ-

40

3

/ — фундаментная рама; |

2 — механизм |

привода |

средней |

балки; |

3 — ниж |

|

няя балка; |

-/ — колонны; |

5 — механизм |

привода |

ннжнеп |

балки; |

6 — сред |

няя балка; |

7 — механизм привода верхней балки; 8 — верхняя |

балка. |

||||

41

ляющпм плиты, н шарнирно подвешенной к ней балки, которая прижимает кромки листов с помощью пневмоцилиндров. Под свар ной стык подкладывается формирующая стальная планка. На при жимной балке установлен сварочный трактор, движущийся по ее

Цехобая плита

|

Рис. 12. Схема сварки раз |

||||

|

личных |

видов |

конструкций |

||

|

плоских |

секций: а — листов; |

|||

|

б — гофрированных |

кон |

|||

|

струкций; |

п — полотнищ |

|||

|

|

с набором. |

|

|

|

направляющим; прижимная |

балка может |

перемещаться |

вместе |

||

с порталом. Сварка стыков |

полотнищ толщиной |

3— 10 |

мм |

с по |

|

мощью такой прижимной балки может производиться также ав томатом типа АДСВ-2 неплавящимся электродом.

§ з

РОЛЬГАНГИ ДЛЯ КОНТАКТНОЙ ПРИВАРКИ НАБОРА К ПОЛОТНИЩАМ СЕКЦИЙ

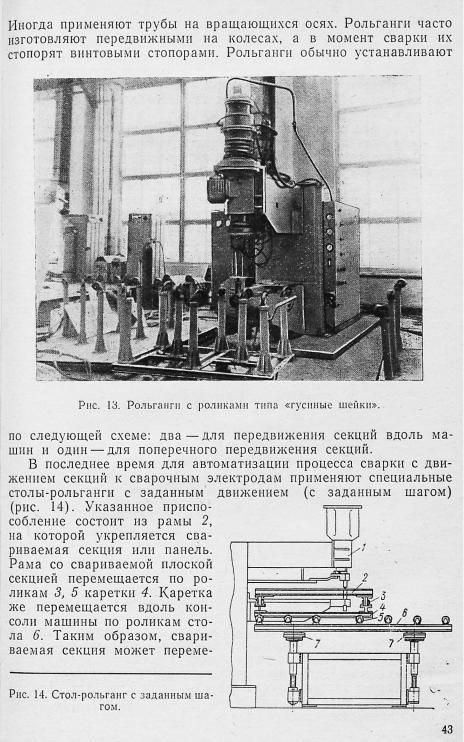

Для обеспечения качества и удобства работ при контактной сварке применяют ряд приспособлений, дающих возможность уста навливать и передвигать узлы и секции в процессе сварки. Одним из основных видов оснастки для контактной сварки являются рольганги различной конструкции, представляющие собой столы, на которых установлены ролики для передвижения секций или узлов. В качестве роликов могут применяться приспособления типа «гусиные шейки» (рис. 13), обеспечивающие разворот и дви жение секций, или обычные обоймы с шарикоподшипниками.

42

Для очистки профилей под контактную сварку и механизиро ванную аргонодуговую сварку также существует ряд станков и приспособлений. В большинстве случаев это оборудование проек тируют и изготовляют сами заводы как специальную оснастку.

Для зачистки профильного материала из сплавов АМг под кон тактную сварку изготовлен станок, выполняющий зачистку поверх ности проката с помощью металлических щеток. Станок может за чищать угольники, углобульбы, полособульбы, а также тавровые профили. Профили протягиваются через щеточные устройства ча шечного типа и очищаются от оксидной пленки.

Станок состоит из пяти основных узлов: станины, двух элек тродвигателей (мотор горизонтального вала А-032-4 — мощность 1 кВт, частота вращения 1410 об/мин и мотор вертикального вала А-031-2, мощность 1 кВт, частота вращения 2830 об/мин); рабочего механизма, направляющих устройств н четырех чашечных щеток.

Производительность станка 3 пог. м профиля в 1 мин, соответ ственно производительность труда повышается в 5—6 раз по сравнению с ручной очисткой при хорошем качестве работ. Ста нок обеспечивает двустороннюю очистку полки профиля под кон тактную сварку и может выполнять одностороннюю очистку полки под полуавтоматическую сварку.

Г л а в а

III

СБОРКА И СВАРКА УЗЛОВ НАБОРА, ФУНДАМЕНТОВ И ИЗДЕЛИИ НАСЫЩЕНИЯ СЕКЦИИ

§ 1

СБОРКА И ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА УЗЛОВ НАБОРА И ФУНДАМЕНТОВ

При изготовлении корпусных конструкций применяют большое количество тавровых узлов (балок, бракет, ветвей шпангоутов, книц с поясками и др.), а также различных узлов набора и фун даментов. Все эти детали при серийной постройке судов жела тельно изготовлять на специализированных участках, применяя универсальную оснастку и механизированную сварку. Изготовлен ные узлы набора и фундаменты комплектуют и складируют, за тем, при необходимости, подают па участки сборки и сварки сек ций, а частично и на стапельные участки, где их устанавливают в корпусные конструкции.

45

Тавровые узлы п балки в зависимости от действующих нагру зок сваривают двусторонними пли односторонними сплошными швами с прерывистым швом с обратной стороны соединения. Для сварки узлов проницаемых соединений и соединений, не имеющих значительных нагрузок, применяют прерывистые швы, которые снижают сварочные деформации конструкций.

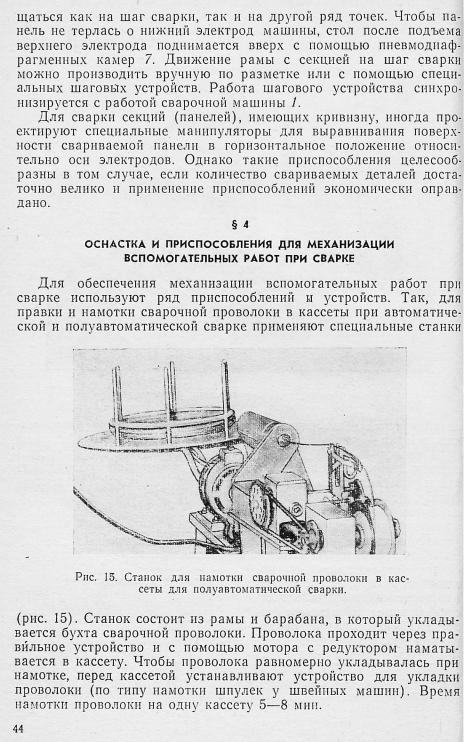

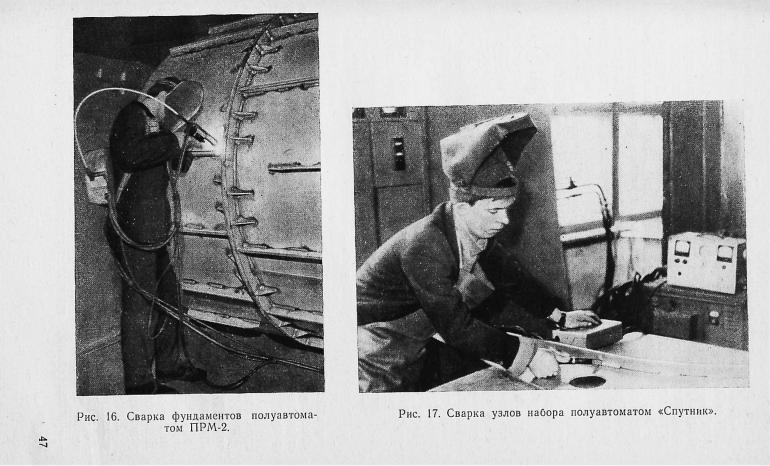

В связи с тем, что узлы набора имеют различную конфигура цию (прямолинейные балки, криволинейные узлы набора с раз личными радиусами кривизны и т. д.); их обычно группируют по видам сварки. Прямолинейные узлы набора (стрингеры, фунда ментные балки, бракеты и кницы) сваривают автоматической свар кой на плитах или на станках для сборки и сварки тавров. Сварку криволинейных узлов обычно выполняют полуавтоматами типов ПРМ-2 (рис. 16), ПРМ-4, «Спутник» (рис. 17) с импульсными при ставками. В этом случае узлы сваривают как сплошными швами, так. и прерывистыми.

Подготовку к{омок под автоматическую и полуавтоматическую сварку выполняют следующим образом. Обычно узлы набора сва ривают без разделки кромок. Если необходима разделка фасок для тавровых узлов (фундаментные балки, стрингеры и т. д.), ра ботающих в условиях знакопеременных нагрузок, то, начиная с со единений толщиной 6 = 5-4-6 мм, с помощью пневматических зу бил, станка типа СКС-25 или па фрезерных станках производят разделку кромок для полного провара соединений.

При полуавтоматической импульсно-дуговой сварке и автома тической сварке для тавровых соединений с фаской по ГОСТ 14806—69 рекомендуются угол разделки кромок а = 60±1°, при тупление 2 ± 1, зазор 0+1 мм. Место установки под сварку ребра и полки тавра на ширину не менее 15—25 мм зачищают металли ческими щетками, затем обезжиривают уайт-спиритом пли смывками типа ОП-7 и прихватывают аргонодуговой сваркой. Между стенкой и полкой тавра пли фундамента в зависимости от толщины свариваемых листов допускается зазор 0,5— 1,5 мм. Так как при хватки ухудшают формирование шва при механизированной сварке, особенно при полуавтоматической, они должны иметь ми нимальный калибр шва и длину не более 15—25 мм при толщине собираемых деталей 3—8 мм. Одностороннюю сварку тавровых узлов лучше проводить на стороне, противоположной установлен ным прихваткам.

Сварку прямолинейных тавровых узлов и элементов набора тол щиной более 6 мм без разделки и с разделкой фасок стенки тавра выполняют автоматами в защитных газах в положении «в ло дочку» (рис. 18). Фундаменты и узлы насыщения сваривают обычно полуавтоматической сваркой.

Так как количество однотипных конструкций тавровых балок с двусторонними сплошными швами невелико, применение специ альных станков для сборки и сварки тавровых узлов при изготов лении конструкций из сплавов АМг экономически не всегда оправ дано из-за высокой стоимости станков. Поэтому в большинстве

46

случаев узлы типа стрингеров или фундаментных балок сваривают на простейших приспособлениях автоматами при расположении свариваемого узла «в лодочку» или полуавтоматами наклонным электродом. При значительном количестве тавровых узлов (на пример, при крупносерийной постройке судов), свариваемых дву сторонними швами, рационально применение специальных станков для сборки и сварки тавровых узлов.

Технологический процесс сборки и сварки при изготовлении узлов набора конструкций из алюминиевых сплавов следующий. Сборку и сварку тавровых узлов, как прямолинейных, так и кри волинейных, производят в корпусных цехах или на специальных

Рис. 18. Приспособление для автоматической сварки тавровых узлов «в лодочку».

участках. Узлы изготовляют на плитах или столах с помощью при способлений и кондукторов, которые обеспечивают установку и подтягивание пояска к стенке тавра. Сборку обычно выполняют с помощью электроприхваток. Балки с двусторонними сплошными швами сваривают на приспособлениях, обеспечивающих фикса цию положения тавра «в лодочку», с помощью автоматов типов АДСВ-2, АДСП-2 и в некоторых случаях модернизированными ав томатами типа АСУ. Иногда сварку выполняют импульсными по луавтоматами плавящимся электродом.

Сварку прямолинейных тавровых узлов типа бракет или книц можно производить автоматом «в лодочку» при установке одновре менно нескольких узлов в линию. Автомат, двигаясь по направ ляющим, сваривает кницы или бракеты за одни проход, затем сва риваемые детали разъединяют и концы швов зачищают.

При полуавтоматической сварке угловых швов сварочная го релка равномерно перемещается по оси шва без поперечных ко лебаний. Наклон горелки к изделию по оси шва должен составить ~ 7 5 —80°. При сварке прерывистыми швами в конце приварки сварщик несколько замедляет движение горелки, чтобы заполнить

48

кратер шва. Для повышения качества прерывистых швов, там, где это целесообразно (тавровые балки и другие узлы большой длины), рекомендуют увеличивать длину свариваемого участка до 300—500 мм. Это улучшает условия сварки и уменьшает количе ство образуемых кратеров. Расход аргона при сварке угловых швов в зависимости от калибра шва равен ~ 4 0 —80 л/пог. м.

Очень удобен для сварки узлов набора толщиной 6 = 34-4 мм полуавтомат «Спутник». Он оборудован компактным поясным пультом управления механизмом подачи сварочной проволоки и легкой горелкой. При правильном подборе режимов и отрабо танной технике сварки им можно сваривать швы угловых и тав ровых соединений во всех пространственных положениях. Опыты показали возможность применения этого полуавтомата с им пульсной приставкой ГИД-1 при сварке проволокой диаметром

0,8— 1 мм.

Для сварки узлов набора и фундаментов деталей толщиной 6>3 м м рекомендуются полуавтоматы типа ПРМ-2 или ПРМ-4

с импульсной приставкой ГИД-1 или с импульсными генераторами типов ВДГИ-102 и ВДГИ-301. В зависимости от толщины металла сварку производят проволокой диаметром 1,5—2 мм. Применение импульсных генераторов дает возможность варьировать режимами сварки таким образом, чтобы сваривать конструкции на малых токах и достигать стабильности процесса, не подвергая прожогам соединения малых толщин тавровых узлов, особенно при верти кальных и горизонтальных положениях шва в пространстве.

Сварка полуавтоматом требует сохранения определенной ско рости, чтобы выдержать заданный калибр шва. Практика показы вает, что в ряде случаев при полуавтоматической сварке завыша ются калибры швов, что крайне нежелательно, так как это ведет к увеличению сварочных деформаций изготовляемых конструкций, а также к излишним затратам труда и сварочных материалов.

Необходимо строго придерживаться отработанных режимов сварки и, в частности, скорости сварки. Выбор параметров— ча стоты импульса, силы сварочного тока, напряжения на дуге, ско- -

роста сварки и подбор |

расхода защитного газа |

производятся |

на образцах предварительно, перед сваркой. |

|

|

Полуавтоматическую |

плавящимся электродом |

сварку выпол-' |

нягот на постоянном токе обратной полярности. Источниками пи тания служат сварочные генераторы типов ПСГ, ПСУ, выпрями тели типов ВС, ВСК, ВСУ или импульсные генераторы типа ВДГИ. Силу сварочного тока выбирают в зависимости от толщины сва риваемого металла. Величина силы тока зависит от скорости подачи электродной проволоки. При увеличении толщины металла силу тока необходимо увеличивать. При сварке узлов с располо жением шва в вертикальном и потолочном положениях сила тока уменьшается (~ н а 10— 15%).

Скорость сварки выбирают с учетом толщины металла свари ваемого узла, необходимости получения соответствующего калибра шва и обеспечения провара соединения. От скорости сварки зави

49