книги из ГПНТБ / Кулагина, М. И. Новые способы прядения шерстяных и химических волокон

.pdfНаличие вьюрка автозаправки мычки не позволяет в процессе прядения заметить все обрывы. Если не произошло налипания во локон продукта на выпускную пару, часть обрывов может быть незамеченной для наблюдателя и обнаружена лишь при перема тывании. С другой стороны, как показали испытания, иногда воз можно беспрепятственное перематывание пряжи, имевшей обрыв. Однако это явление случайное. Как правило, при перематывании обнаруживаются все обрывы, возникшие до попадания пряжи в центрифугу, и добавляются новые, появившиеся в процессе пере матывания. При исследованиях фиксировали все обрывы в процес се прядения и перематывания. Разница между этими показателя ми представляет обрывность, наблюдаемую при перематывании. Обрывность, наблюдаемая при перематывании, включает обрывы, происшедшие в прядении, и обрывы, возникшие при самом про цессе перематывания. Наличие автоматической заправки мычки и перематывания пряжи внутри центрифуги не позволяет их наб людать.

Наибольшее количество обрывов чаще всего выявляется в про цессе перематывания, когда за 30—60 с перематывается пряжа, на производство которой затрачено 1,5—2 ч; правильнее было бы относить обрывность к массе пряжи или подсчитывать ее на 1000 м нити.

Из табл. 5 видно, что наименьшая обрывность наблюдается на центрифугальной машине как в процессе прядения, так и при пе рематывании при выработке пряжи 31,2 и 22,2 текс.

|

|

|

|

|

|

Т а б л и ц а |

5 |

|

|

|

Фактическая обрыв |

Обрывность по нормативам [24] на кольце |

|||||

|

|

ность на |

1000м |

|||||

|

Линейная |

нити на |

|

вых прядильных машинах |

|

|||

Вари |

|

|

|

|

|

|

|

|

плотность |

|

|

|

|

|

|

|

|

ант |

пряжи, |

центрифу |

кольцевой |

Text iт а |

Textima |

Platt |

Riet-r |

|

|

текс |

|||||||

|

|

гальной |

машине |

модели |

модели |

модели |

модели |

|

|

|

машине |

|

1954 г. |

1961 г. |

1954 г. |

1954 |

г. |

1 |

31,2 |

0,015 |

0,222 |

0,10 |

0,24 |

0,08 |

0,03 |

|

5 |

22,2 |

0,017 |

0,223 |

0,27 |

0,25 |

0,19 |

0,16 |

|

6 |

22,2 |

0,034 |

0,455 |

0,20 |

0,27 |

0,18 |

0,14 |

|

7 |

22,2 |

0,022 |

0,600 |

0,18 |

0,23 |

— |

0,13 |

|

10 |

19,2 |

0,030 |

____ |

0,28 |

0,37 |

0,19 |

0,16—0,15 |

|

11 |

15,6 |

0,035 |

— |

0,39 |

— |

|

— |

|

|

|

|

|

|

|

|

|

|

При выработке пряжи 19,2 и 15,6 текс значительно повышаетсяобрывность при перематывании, что увеличивает общую обрыв ность.

Общая обрывность на центрифугальной прядильной машине значительно ниже, чем на кольцевых: при подсчете на 1000 вер/ч — в 34-8 раз, при подсчете на 1000 м нити — в 134-25 раз.

При переработке смесей с вложениями искусственных и синте тических волокон наладку центрифугальных прядильных машин' следует осуществлять более тщательно, так как при прядении наб

50

людается повышенная обрывность (вариант 6). Объясняется это тем, что вследствие электризации волокна мычки налипают на выпускную-пару (особенно при переработке рыхлой сученой ров ницы). Кроме того, к концу наработки съема, когда натяжение нити падает, увеличивается количество случаев двойного наматы вания пряжи: налипшая на цилиндр мычка не разрывается, а тя нет за собой пряжу центрифуги.

При осевом сматывании пряжа получает дополнительное число кручений, и в результате на выпускном цилиндре образуется плот ный слой из мычки и пряжи, удалить который очень трудно. При переработке чистошерстяных смесей подобных явлений не наблю далось. При перематывании пряжи, выработанной из смеси с боль шими вложениями синтетических и искусственных волокон, часто происходит одновременный слет нескольких витков пряжи на пат рон, а при трощении на этом месте пряжа обрывается и соответст венно увеличиваются отходы.

Повышенная обрывность при перематывании и трощении пря жи наблюдалась при переработке смеси мериносовой шерсти, вис козного штапельного волокна и капронового (вариант 3). Пряжа имела большую мушковатость и засоренность. Тяжелые мушки нарушали структуру кулича и были причиной повышенной обрыв ности при перематывании и увеличения отходов в трощении.

Из приведенных результатов видно, что пряжу наиболее рас пространенных линейных плотностей из смесей тонкогребенного производства можно вырабатывать на центрифугальной прядиль ной машине при скорости выпуска 28—47 м/мин (вместо 12— 17 м/мин на кольцевых) и резком уменьшении обрывности.

КАЧЕСТВО ПРЯЖИ, ВЫРАБАТЫВАЕМОЙ ЦЕНТРИФУГАЛЬНЫМ СПОСОБОМ

При испытании японской центрифугальной прядильной маши ны отбирали пробы для оценки качества пряжи по всем перера ботанным партиям. Чтобы выявить влияние процесса перематы вания пряжи внутри центрифуги, одновременно брали пробы неперемотанной пряжи с одних и тех же паковок. Результаты оцен ки качества пряжи приведены в табл. 6.

Составы смесей обозначены в первом столбце согласно табл. 2.

Вобозначении вариантов приняты следующие дополнения:

к— пряжа с кольцепрядильной машины;

цп — пряжа с центрифугальной машины, снятая путем пере матывания;

цбп — пряжа с центрифугальной машины, снятая без перема тывания.

Испытания' пряжи проводили по методике ЦНИИшерсти (200 испытаний по каждому показателю).

Результаты сравнения показывают, что при высокоскоростном процессе центрифугального прядения качество продукции не ухуд шается, наоборот, наблюдается тенденция к увеличению разрыв ных характеристик и уменьшению неровноты по крутке. Разница в прочности и удлинении особенно заметна при сравнении качест-

4* |

51 |

сл

to

Вариант

]-К 1-ЦП

1-цбп

3-цп

3-цбп

5-к

5-цп

5-к

5-цп

6-к

6-ЦП

7-к

7-цп

9-цп

9-цбп

9-к

10-цп

10-цбл

11-к

11-цп

11 -цбп

1 1-цп

11 -цбп

12-цп

12-цбп

|

|

|

|

|

|

|

|

Одиночная нить |

|

|

|

|

|

|

|

|

|

|

|||

перерабатываемойВид ров ницы |

Линейнаяплотность (толщи ,пряжи)натекс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

фактическаяСредняя ли плотностьнейная по 0,5- отрезкамметровым, текс |

|

|

|

Коэффициент вариации одиноч |

|

Гарантийная ошибка |

|

||||||||||||

|

|

|

|

|

коэффициента вариации, |

||||||||||||||||

,ПрочностьН |

,Удлинение% |

Разрывнаядлина, ы |

у |

Коэффициенткрутки |

прочности |

удлинению |

метро-0,5массе отрезковвых |

крутке |

отрезкоротким приборенакам Устер |

||||||||||||

прочности |

|

удлинению |

|

метро-0,5массе отрезковвых |

крутке |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

ной нити (%) |

по |

1 |

|

|

|

(%) |

по |

|

|

|||

|

|

|

|

|

|

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

>S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CJ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

>1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

о |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Сученая |

31,2 |

1, 44 |

8,7 |

31,2 |

4608 |

440 |

78 |

18 |

26 |

10 |

31 |

17 |

1,8 |

2,8 |

1,0 |

3,4 |

|||||

» |

31 ,2 |

1,41 |

12,3 |

30,3 |

4 653 |

413 |

74 |

17 |

27 |

13 |

16 |

I 7 |

1,7 |

2,0 |

1 ;з |

1,6 |

|||||

» |

3 1,2 |

1,71 |

8,6 |

31,2 |

54 72 |

465 |

82 |

15 |

22 |

12 |

20 |

17 |

1,5 |

2,2 |

1 ,2 |

2,0 |

|||||

Крученая |

25,0 |

2,21 |

10, 1 |

25,6 |

8589 |

472 |

76 |

15 |

19 |

10 |

16 |

13 |

1 ,5 |

1,9 |

1 , 0 |

1 ,6 |

|||||

» |

25,0 |

1,95 |

п , з |

25,0 |

7751 |

4 74 |

75 |

21 |

20 |

13 |

17 |

_ |

2 |

1 |

2,0 |

1 |

‘з |

1 |

7 |

||

> |

22,2 |

1,65 |

6,3 |

21,7 |

7590 |

544 |

80 |

23 |

18 |

14 |

20 |

_ |

2,2 |

1j 8 |

1 ’ 4 |

2 ’ 0 |

|||||

» |

22,2 |

1,91 |

6,6 |

22,7 |

8404 |

532 |

80 |

17 |

17 |

1 1 |

18 |

— |

1,7 |

1 , 7 |

1; 1 |

1\ 8 |

|||||

Сученая |

22 2 |

1 ,70 |

6,6 |

21 ,3 |

8083 |

548 |

80 |

16 |

19 |

10 |

19 |

16 |

1 ,6 |

1,9 |

1 , 0 |

1 |

9 |

||||

> |

22,2 |

1, 85 |

7, 1 |

21,7 |

8496 |

54 4 |

80 |

14 |

15 |

10 |

18 |

16 |

} |

4 |

1 |

9 |

1 '.0 |

1 ’8 |

|||

|

22,2 |

1 ,70 |

6,7 |

21,3 |

7990 |

548 |

79 |

16 |

19 |

10 |

19 |

_ |

1 |

6 |

1 |

1 "0 |

1’ 9 |

||||

» |

22,2 |

1,85 |

7, 1 |

21 ,7 |

8510 |

545 |

80 |

14 |

15 |

10 |

18 |

1,4 |

1,Ь |

1 ' 0 |

1! 8 |

||||||

> |

22,2 |

>,17 |

6,0 |

22,7 |

5196 |

560 |

85 |

19 |

19 |

10 |

_ |

16 |

1,9 |

1;э |

1i 0 |

_ |

|||||

» |

22,2 |

1, 28 |

5,5 |

21,7 |

5919 |

568 |

84 |

19 |

20 |

11 |

18 |

1,9 |

2,0 |

i ! 1 |

|||||||

|

19,2 |

1, 20 |

6,4 |

20,4 |

5952 |

563 |

81 |

20 |

25 |

11 |

20 |

_ |

2,0 |

2,5 |

1 , 1 |

2,0 |

|||||

|

19,2 |

1, 16 |

7,3 |

20,0 |

5806 |

558 |

79 |

22 |

22 |

13 |

19 |

18 |

2 |

2 |

1 |

2 |

I ' 3 |

1' 9 |

|||

» |

19,2 |

1,18 |

6,5 |

20,0 |

5900 |

558 |

80 |

19 |

25 |

9 |

27 |

1 ’,9 |

2 ; g |

0 ’ 9 |

2; э |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Крученая |

19,2 |

1,00 |

6,1 |

18,9 |

5248 |

570 |

78 |

20 |

24 |

1 1 |

21 |

20 |

2,0 |

2 |

4 |

1 |

1 |

2 |

I |

||

> |

19,2 |

1 ,01 |

6,9 |

19,2 |

5209 |

554 |

77 |

22 |

23 |

12 |

21 |

17 |

2 |

2 |

2 |

3 |

1' 2 |

9 |

1 |

||

» |

15,6 |

0,80 |

6,3 |

15,6 |

5120 |

674 |

85 |

26 |

25 |

17 |

25 |

2 ! 8 |

2 , 6 |

1 ’ 7 |

2 |

6 |

|||||

15,6 |

0,71 |

6,8 |

15,9 |

44 73 |

659 |

84 |

9 9 |

25 |

1 1 |

23 |

18 |

2 12 |

2 |

6 |

1' 1 |

2 |

4 |

||||

» |

15,6 |

0,74 |

6,8 |

15,9 |

4662 |

643 |

82 |

21 |

31 |

12 |

22 |

19 |

2, 1 |

3 |

4 |

1 ,2 |

2 \ 2 |

||||

Сученая |

15,0 |

0,91 |

6,9 |

14,5 |

6217 |

672 |

83 |

23 |

30 |

12 |

2G |

|

2 |

3 |

3 |

0 |

I |

9 |

9 |

П |

|

Крученая |

15,6 |

0,89 |

8,1 |

14,9 |

5984 |

64 4 |

79 |

23 |

27 |

13 |

25 |

— |

2,3 |

2 ’ 7 |

1 |з |

2 \ 5 |

|||||

15,6 |

0,98 |

6,3 |

16,7 |

5895 |

700 |

89 |

22 |

26 |

10 |

19 |

22 |

2,2 |

2,6 |

1 |

0 |

1 |

9 |

||||

|

15,6 |

0,96 |

7,5 |

17,2 |

5615 |

670 |

88 |

25 |

27 |

12 |

19 |

|

2,5 |

2; |

7 |

1 |

2 |

1 |9 |

|||

Т а б л и ц а |

6 |

||

|

Пасма |

|

|

прочность, Н |

линейная плот ность, текс |

разрывная длина, м |

|

130 |

3 I |

2 |

4 50 |

140 |

32; 3 |

4330 |

|

160 |

31 *2 |

5120 |

|

180 |

9.5 |

R |

7114 |

_ |

_ |

|

_ |

100 |

93 |

3 |

43RH |

120 |

2 1 7 |

5R 9R |

|

120 |

20 ; 0 |

|

|

110 |

20,8 |

5270 |

|

8013 Q

1R ' 1

70 |

16 ’,4 |

4260 |

_ _ _

86 1Р, 1

ва пряжи малых линейных плотностей, что позволяет рекомендовать центрифугальпый способ прядения в первую очередь для выработки пряжи низких линейиых плотиостей.

Наиболее заметна разница в каче стве пряжи, полученной центрифугальным способом без перематывания ее внутри центрифуги, поэтому опре деляли прочностные характеристики пряжи, выработанной с разными ко эффициентами круток без перематы вания пряжи внутри центрифуги. Эта работа была проведена с целью выяв ления влияния разной структуры пря

жи, |

в частности |

ее объемной |

массы, |

|

на |

физико-механические показатели. |

|||

На |

рис. 24 приведены |

кривые |

изме |

|

нения прочности |

пряжи |

25; 31,2; 19,2 |

||

и 15,6 текс в зависимости от коэффи циента крутки.

Сравнение показывает, что пряжа, полученная центрнфугальным спосо бом с разными коэффициентами кру ток (а = 604-210), не уступает по ка честву пряже с кольцевых прядиль ных машин, а пряжа малой линейной плотности и любой линейной плотно сти с увеличенными коэффициентами круток превосходит ее по разрывным характеристикам. Это тем более цен ное преимущество, что в кольцевом прядении пряжу малой линейной плот ности вырабатывают при весьма низ кой производительности прядильных машин.

Диаграммы |

релаксации |

пряжи |

15,6 текс в цикле |

нагрузка |

— отдых |

представлены на рис. 25. |

|

|

р , н

|

60 |

90 |

120 |

150 т |

210* |

||

-------центрифугапьный способ |

|

||||||

------ Кольцебой способ |

|

|

|||||

Рис. 24. Кривые изменения |

|||||||

прочности |

в |

зависимости |

от |

||||

коэффициента |

крутки |

|

для |

||||

пряжи: |

|

Яц= —0,015аг+3,76а+ |

|||||

/ —25 |

текс, |

|

|||||

+ 16.13;; |

2—25 |

текс, Я,. = -0,015а2+ |

|||||

+3,78а+9,49; 3—31,2 текс, |

Яц= — |

||||||

—0,006а:+ l,66cs+ IOO; |

4—31.2 |

текс. |

|||||

р к = —0.008а=+2.01а+88,55; |

5—19,2 |

||||||

текс, |

Яц= —0,005а-’+1,27а+3| S3; |

о— |

|||||

19,2 |

текс, Р к= —0,004ffl3+0.84a+59,28; |

||||||

7—15,6 |

текс, |

Яд=—0,005а2+1,18а+ |

|||||

+ 14,89; |

8—15,6 |

текс, |

/JJ;= —0,003а2+ |

||||

+0,58а+50,4 |

|

|

|

|

|

||

ПОВЕДЕНИЕ ПРЯЖИ, ПОЛУЧЕННОЙ ЦЕНТРИФУГАЛЬНЫМ СПОСОБОМ, ПРИ ПОСЛЕДУЮЩЕЙ ОБРАБОТКЕ И КАЧЕСТВО ТКАНИ ИЗ ЭТОЙ ПРЯЖИ

Сравнительная оценка способов прядения осуществлялась по суровой и готовой ткани, выработанной из партий пряжи вариан тов 1, 9 и 11, полученной на центрифугальной машине с перематы ванием (цп), без перематывания (цбп) и на кольцевой машине (к).

Для выяснения влияния способа прядения на поведение пряжи при последующей обработке и ее отличия от обычной пряжи из

53

J зо so so m iso 3o 60 90 n o t,huh

L.HM

Рис. 25. Диаграммы релаксации пряжи 15,6 текс в цикле нагрузка — отдых:

1 — перемотанной; 2 — неперемотапнон

указанных трех партий была выработана ткань открытого перепле тения панама. Снование осуществляли на ленточной сновальной машине. Ткань параллельных вариантов из пряжи с цеитрифугалцной и кольцевой прядильных машин вырабатывали на одном и том же ткацком станке. Отделку тканей проводили при одинаковых режимах на одном и том же оборудовании. Образцы суровой и го товой ткани отбирали по каждому варианту. Испытания проведе ны по методике ЦНИИшерсти. Результаты испытаний сведены в табл. 7 и 8. Была также осуществлена экспертная оценка ткани по внешнему виду.

При переработке в ткачестве пряжи, полученной центрифугальным способом, уровень обрывности не отличался от уровня обрыв ности обычной пряжи параллельных вариантов.

Выяснено, что при получении пряжи центрифугальным спосо-

54

Вариант

Линейная плотность пряжи, текс |

Масса 1 м* суровой тка ни, г |

|

|

|

|

Т а б л и ц а |

7 |

|

Число нитей на ! 0 см |

Разрывная нагрузка |

Удлинение полоски |

||||

полоски суровой ткани |

||||||

суровой ткани |

(50X100 |

мм), Н |

суровой ткани, |

% |

||

основа |

уток |

основа |

уток |

основа |

уток |

|

1-цбп |

31,2 |

321 |

250 |

219. |

640 |

571 |

41,0 |

27,2 |

1-цп |

31,2 |

308 |

248 |

216 |

615 |

529 |

35,7 |

26,2 |

1 -к |

31,2 |

307 |

250 |

216 |

613 |

525 |

36,0 |

22,3 |

9-цбп |

19,2 |

266 |

312 |

284 |

603 |

559 |

37,7 |

25,4 |

9-к |

19,2 |

248 |

312 |

280 |

573 |

520 |

35,7 |

24,5 |

11-цбп |

15,6 |

230 |

330 |

336 |

479 |

499 |

27.7 |

18,5 |

11-цп |

15,6 |

223 |

326 |

322 |

461 |

437 |

27,3 |

16,5 |

11-к |

15,6 |

226 |

330 |

334 |

. 456 |

481 |

26,0 |

18,8 |

Вариант

1-цбп

1-ЦП

1 -к

9-цбп

9-к

1 1-цбп

11-цп

11-к

|

|

|

|

|

|

|

|

|

Т а б л и ц а |

8 |

Л |

м1Масса2 готовой г,ткани |

Число ни |

Разрывная | |

Удлинение |

|

|

готовойТолщина мм,ткани |

|||

^ В |

основа |

уток |

оваосн |

уток |

основа |

уток |

|

|

||

(• |

|

тей на |

нагрузка |

|

|

|

|

|

||

О |

|

10 см |

полоски |

полоски |

Линейная |

ПЛОТНОСТЬ |

|

|||

о |

|

|

||||||||

в |

|

готовой |

готовой |

готовой |

ПрЯЖ! , текс |

|

||||

h |

|

ткани, % |

|

|

|

|||||

0 |

|

ткани |

ткани, Н |

|

|

|

||||

§2 |

|

|

|

|

|

|

|

|

|

|

gp |

|

|

|

|

|

|

|

|

|

|

£ - |

|

|

|

|

|

|

|

основа |

уток |

|

1 S |

|

|

|

|

|

|

|

|

||

“Гк |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

I |

|

|

|

31,2 |

364 |

276 |

230 |

755 |

578 |

32,3 |

21,0 |

32x2 |

33x2 |

1,22 |

31,2 |

347 |

276 |

230 |

729 |

578 |

30,3 |

22,0 |

31,3X2 |

32x2 |

1,19 |

31,2 |

347 |

274 |

234 |

712 |

556 |

33,0 |

21,0 |

31,3X2 |

31,3X2 |

1,30 |

19,2 |

290 |

356 |

284 |

675 |

501 |

26,0 |

22,8 |

_ |

_ |

_ |

19,2 |

271 |

350 |

284 |

635 |

490 |

25,7 20,0 |

— |

— |

— |

|

15,6 |

254 |

372 |

340 |

560 |

477 |

27,7 |

24,5 |

15,6x2 |

16,0X2 |

0,82 |

15,6 |

252 |

264 |

342 |

521 |

475 |

23,3 |

22,5 |

15,4x2 |

15,4x2 |

0,82 |

15,6 |

244 |

370 |

338 |

512 |

457 |

21,7 |

22,0 |

14,7X2 |

15,1x2 |

0,82 |

бом и ее дальнейшей переработке не возникает каких-либо нару шений или осложнений технологии.

Анализ результатов, представленных в табл. 7 и 8, показывает, что наибольшей прочностью отличаются суровая и готовая ткани, выработанные из пряжи, полученной центрифугальным способом без перематывания ее внутри центрифуги. То, что пряжа с центрифугальной машины имела большие удлинения, сказалось на де формируемости ткани. Ткани, выработанные из пряжи с центрифугальной машины, имеют разрывное удлинение на 1—6% боль ше, чем ткани из обычной пряжи. Таким образом, тенденция к

55

Состав смеси |

Способ прядения |

|

Шерсть |

мериносовая — |

ЦентрпфугальныВ |

100% |

|

КольцевоП |

|

|

ЦентрифугальныЛ |

Шерсть |

мериносовая — |

ЦентрпфугальньШ |

•10%, вискозное штапель- |

3> |

|

ное волокно — 50%, кап- |

||

ромовое волокно — I 0% |

|

|

Шерсть |

мериносовая — |

» |

100% |

|

|

Шерсть |

мериносовая — |

|

100% |

|

|

Шерсть |

мериносовая — |

Кольцевой |

70%, |

лавсановое волок- |

|

но — 30% |

|

|

Шерсть |

мериносовая — |

Центрифугальпый |

100% |

|

Кольцевой |

|

|

ЦеитрифугальиыИ |

|

|

» |

Т а б л и ц а 9

|

|

|

|

Отходы в трощении, % |

|

Сумма от |

Выход |

|||

Линейная |

|

|

|

|

|

|||||

Отходы |

|

|

|

|

ходов |

по |

||||

плотность |

от дейст |

от слетов |

от обрыва |

|

операциям |

трощеной |

||||

пряжи, |

в пряде |

общие |

прядения |

пряжи ил |

||||||

текс |

нии,' % |

вия щупа |

пряжи |

одиночной |

и |

троще |

ровницы, |

|||

|

нити |

|

о/ |

|||||||

|

|

|

|

|

|

|

ния, |

% |

/о |

|

31,2 |

1,2 |

1,4 |

0,4 |

0,7 |

2,5 |

|

3,7 |

|

96,3 |

|

31 ,2 |

3,4 |

— |

— |

0.3 |

0,3 |

|

3,7 |

|

96,3 |

|

31,2* |

0,70 |

Не наблюдалось |

1,6 |

|

2,3 |

|

97,7 |

|||

22,2* |

0,90 |

Не наблюдалось |

1,5 |

|

2,4 |

|

97,6 |

|||

2 2,2* |

2,9 |

|

» |

|

0,4 |

|

3,3 |

|

96,7 |

|

22,2 |

2,6 |

1,9 |

0,4 |

0,4 |

2,9 |

|

5,5 |

|

94,5 |

|

22,2 |

6,7 |

|

|

0,3 |

0,3 |

|

7.0 |

|

93,0 |

|

19,2* |

1,5 |

2 ,5 |

0,5 |

3,0 |

|

4,5 |

|

95,5 |

||

22 |

2 |

3,3 |

2,2 |

1,з |

0,7 |

4,2 |

|

7,5 |

|

92,5 |

9 0 |

0 |

4,4 |

— |

— |

0,3 |

0,3 |

|

4,7 |

|

95,3 |

|

|

|

|

|

|

|

|

|||

15,6 |

5, 1 |

13,0 |

0,3 |

1,6 |

14,9 |

|

20,0 |

|

80,0 |

|

15,6 |

11,1 |

— |

— |

0.6 |

0,6 |

|

11.7 |

|

88,3 |

|

15,6* |

6,9 |

Не наблюдалось |

5.2 |

|

12, 1 |

87,9 |

||||

15,6* |

2,7 |

1 ,з |

0,9 |

0,9 |

3, 1 |

|

5.8 |

|

94,2 |

|

2J * Исследования проводили в период освоения центрифугальной машины»

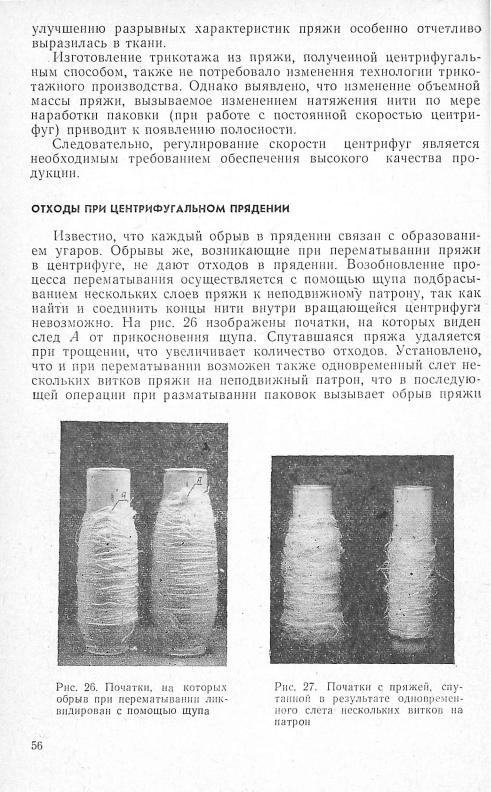

'и потерю сырья. На рис. 27 изображены початки, на которых пря-

.жа спутана в результате одновременного слета нескольких витков та патрон.

При наблюдении обрывности в трощении установлено, что ома резко увеличивается за счет спутанных участков — слетов пряжи.

Суммарная обрывность по двум операциям трощения и пряде ния иногда достигает уровня обрывности, имеющегося при коль цевом прядении. Для определения выхода пряжи при центрифугальном прядении было переработано десять партий пряжи раз личных линейных плотностей на центрифугальной прядильной ма шине и пять партий (для сравнения) — на кольцевой прядильной машине. Масса отдельных партий составляла 40-М46 кг, наблю дения вели по двум операциям — прядению и трощению. В табл. 9 приведены результаты испытаний.

На центрифугальной прядильной машине возникает сравни тельно мало обрывов, и выход пряжи в прядении больше, чем при обычном способе. При трощении пряжи выявляются все отхо ды, возникшие в прядении от действия щупа и слетов пряжи, и выход трощеной пряжи из одиночной при центрифугальной пряде нии уменьшается. Однако суммарный выход по двум операциям — лрядению и трощению для пряжи большой и средней линейных плотностей находится на одном уровне с выходом при кольцевом прядении.

Для пряжи малых линейных плотностей (меньше 19,2 текс) от сутствие регулирования скоростей особенно резко сказывается, обрывность и отходы в трощении значительно увеличиваются и превышают уровень отходов при кольцевом прядении. Увеличение отходов по сравнению с обычным способом наблюдается и при пе реработке смесей с большим вложением синтетических волокон, в основном за счет увеличения числа слетов.

При технологических испытаниях [18] установлено, что увеличе ние неровноты пряжи приводит к резкому увеличению отходов не только по причине увеличения обрывности на центрифугальной ма шине, но и за счет увеличения количества слетов пряжи, хотя ско ростные параметры прядения оставались неизменными.

Неоднократно наблюдалось также, что снижение линейной плотности пряжи приводит к резкому увеличению обрывности при перематывании и числа слетов.

Путем разматывания паковок при трощении и анализа спутан ных мест установлено, что основными причинами обрывности яв

ляются: |

|

непроработанные места |

|

1) |

пороки ровницы — мушковатость, |

||

присучиваний, ровничные концы; |

раскладки |

пряжи в центрифуге — |

|

2) |

нарушения правильности |

||

хорды, |

сукрутины, петлистость |

пряжи, |

заглубление в паковку |

утолщенных участков пряжи (чем меньше линейная плотность пря жи, тем этих нарушений больше, так как при переработке пряжи малой линейной плотности натяжение нити резко уменьшается и юукрутины, возникающие на утоненных местах, не расправляются).

.58

Сам процесс перематывания не увеличивает обрывность пряжи, так как обрыв нити, как правило, возникает лишь в том случае, если ее участок (петелька, сукрутина, утолщение) зажат другими ■слоями кулича. Однако неблагоприятная динамика нити при пере матывании может привести к учащению слетов, а следовательно, к увеличению отходов. При спутывании пряжи возможны и об рывы.

Первая группа причин зависит от качества поступающего про дукта, вторая — от неровиоты получаемой пряжи, технического со стояния машины и режима прядения. Эти причины не зависят от ■способа съема и проявляют себя как при перематывании пряжи

.на неподвижный патрон, так и при любом другом способе съема. Недостатком процесса перематывания пряжи внутри центрифу ги является применение щупа для присучивания, с помощью ко

торого лишь возобновляется перематывание, но не ликвидируется

■обрыв нити. На |

следующем переходе — трощении — на этом |

месте происходит |

обрыв и появляются дополнительные отходы, |

■обусловленные действием щупа.

Срезая и разбраковывая по причинам спутанные участки пря жи и индивидуально взвешивая отдельные моточки отходов, уста новили, что количество отходов, возникающих при спутывании, представляет собой случайную величину с большим размахом варьирования — от 0 до 45 г. Размах варьирования зависит как от линейной плотности пряжи, так и от вида смеси.

Сумма обрывов на каждый килограмм пряжи зависит от ли нейной плотности пряжи, вида смеси и с уменьшением линейной плотности пряжи увеличивается. Так, для пряжи 31,2 текс число ■обрывов на 1 кг пряжи составляет 1,99, для пряжи 15,6 текс — 10,61. Распределение отходов по классам показывает, что наи большее количество обрывов (в %) вызывают отходы массой от

0,1 до 3 г:

для пряжи |

15,6т е к с ..................................................... |

82 |

|

» |

» |

19,2т е к с ..................................................... |

83 |

» |

» |

22,2т е к с ................................................ |

92 |

Следовательно, распределение случайной величины отходов рез ко асимметрично, и обычные статистические характеристики (сред няя арифметическая, квадратическое отклонение) не отражают существа технологического процесса. Средняя арифметическая ве личина отходов (в г) на каждый спутанный участок пряжи, под считанная по одинаковым смесям, неустойчива (табл. 10). Увели чение количества обрывов вызывает уменьшение средней величины отходов; при том же числе обрывов случайное появление не скольких спутанных участков крупной массы резко увеличивает среднюю величину отходов. Диаграммы изменения количества от ходов показаны на рис. 28 и 29. Для оценки отходов пряжи при центрифугальном прядении необходима такая характеристика средней величины отходов (в г) на каждый спутанный участок,

59