книги из ГПНТБ / Кулагина, М. И. Новые способы прядения шерстяных и химических волокон

.pdf4.Компоновка головной передачи и правильное чередование текстолитовых и чугунных шестерен обеспечивают бесшумность работы.

5.Использование в системе централизованной смазки самотока масла гарантирует полную надежность ее работы, обслуживание этой системы довольно просто и удобно.

6.Создание эластичного зажима и тщательного контроля воло кон в передней зоне вытяжного прибора обеспечивает высокуюравномерность пряжи, хотя осуществлен эластичный зажим не

сколько усложнение.

7. Фирма Мицубиси Дзосен усовершенствовала механизм авто съема пряжи, запатентованный фирмой Platt, введя снижение ско рости центрифуг при перематывании пряжи.

8. Удачно решена на машине задача последовательного пуска и останова центрифуг и вытяжного прибора. Центрифуги на ма шине останавливаются только для очистки их от пуха (один раз в неделю). Во время смятия съемов они продолжают вращаться,, что повышает к. п. в. машины и предотвращает излишние слеты тесьмы, которые, как правило, происходят при пуске центрифуг. Вытяжной прибор включается в работу после пуска центрифуги и на время снятия съема останавливается.

Наряду с преимуществами японская машина имеет ряд серь езных недостатков: не доработаны механизм мотки и автоматиза ция съема; нельзя заводить бесшовную тесьму без разборки под шипника веретенного вала; не предусмотрен плавный разгон центрифуг и на скоростях 19 000—20 000 об/мин наблюдается мас совый слет тесьмы при пуске машины; линия выпускных цилинд ров расположена слишком низко, что неудобно при обслужива нии машины; наблюдаются случаи перекоса мотальной планки; ненадежно работают фиксаторы патронов, что приводит к аварий ным случаям; масса паковки мала и составляет 40—65 г, это снижает к. и. в. машины (например, при выработке пряжи 30 текс длительность наработки съема составляет 30—35 мин).

Однако, несмотря на все недостатки, японская центрифугальная прядильная машина была первым образцом в шерстяной про мышленности, работающим со скоростями прядения в 2—3 раза выше, чем скорости прядения на обычных кольцевых машинах, и при технологических испытаниях в ЦНИИшерсти дала хорошие результаты как в отношении обрывности, так и физико-механиче ских показателей пряжи.

УСЛОВИЯ ФОРМИРОВАНИЯ ПРЯЖИ ПРИ ЦЕНТРИФУГАЛЬНОМ СПОСОБЕ

Под условиями формирования пряжи понимается весь комп лекс усилий, воздействующих на волокнистую прядь: растягиваю щих (натяжение), вращающих (скручивание), сжимающих (силы давления, развивающиеся при раскладке пряжи и деформировании ее при изгибе витков) и инерциальных (от продольного переме щения нити и осевого вращения).

40

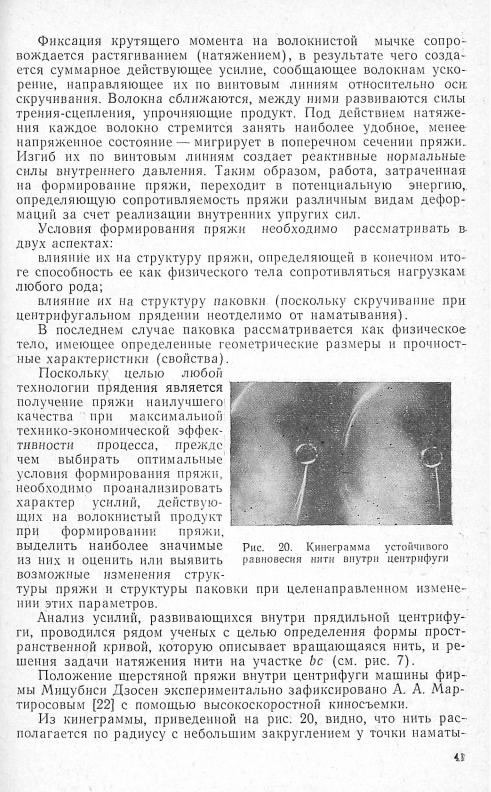

зания. Такая форма нити может быть принята за ее равновесное

•состояние; она является результатом равновесия следующих сил

(см. рис. 7):

центробежной силы инерции Рц; |

относительного |

движения |

нормальной инерционной силы |

||

Ротн(Ротн= Рн+ йЯ); |

|

|

кориолисовой силы инерции Ркор; |

|

|

силы тяжести пряжи Рт; |

(Ркор, Рт и Рв на |

рис. 7 не |

силы сопротивления воздуха Рв |

показаны); суммарной силы реакции сопротивления пряжи РупР натяже

нию, определяемой внутренними силами упругости, развивающи мися в процессе скручивания волокон, и изгибу при наматывании витка, определяемому жесткостью пряжи на изгиб.

Поскольку вращающаяся масса постоянна, значение действую щих усилий можно оценить по величине ускорений.

По величине ускорений наиболее значимым является центро бежное <2Ц (стремится направить нить по радиусу):

тде R — радиус |

|

яц = Rail, |

|

намотки; |

coi — угловая скорость |

вращения инти. |

|

-Следующее по |

величине |

^меньше на два порядка) кориолисово |

|

ускорение яКор |

(стремится отклонить нить): |

|

|

|

|

Щ<ор ~ 2(ощ, |

нити. |

где v — скорость поступательного перемещения |

|||

Ускорение относительного перемещения нити а0Тн = —— (где р - |

|||

радиус кривизны нити) |

|

Р |

|

и ускорение силы тяжести g (стремится |

|||

прогнуть нить вниз) на четыре порядка отличаются от центробеж ного и на два порядка от кориолисова, поэтому они не могут ока зать существенного влияния на форму нити и не являются значи мыми в технологическом процессе центрифугального прядения.

Силы сопротивления воздуха оказывают существенное влияние на форму нити внутри центрифуги.

Докт. техн. наук Л. Н. Гинзбург и канд. техн. наук .Г. Д. Сели вановой [15] обнаружено, что по абсолютной величине окружные скорости вращения в экваториальной плоскости значительно боль ше, чем в меридиональной.

Следовательно, силы лобового сопротивления воздуха наиболее 'существенное влияние будут оказывать в экваториальной плос кости — в плоскости наматывания и при неблагоприятных усло виях будут способствовать отклонению нити от равновесного со стояния, т. е. выгибанию ее.

Силы сопротивления воздуха в меридиональной плоскости, на правленные вертикально вверх, в какой-то степени будут уравно вешиваться силами тяжести нити, направленными вниз, и сущест венного влияния (по своей малости) на форму нити не окажут.

Суммарный эффект взаимодействия всех сил, т. е. равнодейст вующая от сложения Рч, РКОр, Ротп, Рт и Рв, определяет положение

42

нити в пространстве в каждый момент формирования пряжи, что количественно может быть выражено натяжением нити.

Процесс прядения осуществляется стабильно, если нить нахо дится в состоянии устойчивого равновесия, т. е. имеет форму,

близкую к прямолинейной, направленную по радиусу центрифуги. Эти условия соблюдаются, пока натяжение нити Т больше сум марных СИЛ СОПрОТИВЛеМИЯ ПрЯЖИ Рупр(Т>Руар) .

При Т Р упр имеем пограничные условия, когда отклонение лю бого параметра от средней величины нарушает равновесие нити.

Например, при прохождении утоненного случайного участка лряжн натяжение нити уменьшится, так как все силы прямо про порциональны массе, и пока этот отрезок пряжи не намотается, возможны следующие случаи нарушения технологии.

1. ГсРупр, т. е. силы внутреннего сопротивления пряжи превы сят натяжение (все другие усилия взаимно уравновешиваются), и нить на участке Ьс потеряет форму: на ней появятся сукрутины, петли, нарушающие закономерность наматывания пряжи и после дующего разматывания кулича.

2. 7’ = РуПр < Р ВОэд, т. е. силы внутреннего сопротивления пряжи изменялись пропорционально уменьшению натяжения и равенство между ними сохраняется, но они стали меньше сил лобового со противления воздуха, которые в данный момент являются преоб ладающими, и нить выгибается в направлении движения воздуш ных струй (отклоняется от равновесного состояния). Отклонение (выгибание) нити может быть настолько большим, что на отдель ном участке возможно расположение пряжи по хорде к окруж ности поверхности намотки (рис. 21). Это также нарушает зако номерность раскладки пряжи и прерывает процесс последующего перематывания кулича.

3. Р—- Ру п р Ркор, т. е. при сохранении равенства сил натяже ния и внутреннего сопротивления пряжи их одновременное умень шение при возможном уравновешивании других усилий может привести к преобладанию кориолисовых сил, вызывающих отста вание вращения нити от центрифуги. Тогда нить отклоняется от положения устойчивого равновесия, выгибаясь в сторону, проти воположную направлению вращения центрифуги, в результате чего могут также образовываться хорды.

Аналогичные явления, но с противоположными эффектами, вы зывает и прохождение утолщения. А так как в продукте чаще все го за утонением следует утолщение, и наоборот, то в реальных условиях возможно вибрирование нити относительно ее равновес ного состояния, что может привести к серьезным нарушениям ста бильности процесса.

Следовательно, для обеспечения стабильности технологическо го процесса центрифугального прядения необходимо так подоб рать технологические параметры заправки, чтобы гарантировать работу в зоне устойчивого равновесия нити с минимальными на рушениями технологии, т. е. правильно выбрать уровень среднего натяжения нити для пряжи различной линейной плотности.

43

Доказано, что с достаточной для инженерных расчетов точ ностью величину натяжения в зоне наматывания нити можно оце нивать центробежной силон согласно формуле

|

|

|

|

|

Т п{с1п)" |

( 22> |

|

|

|

|

|

7100000 ’ |

|

|

|

|

|

|

|

|

где |

|

Т — натяжение нити, гс; |

|

|||

|

|

|

d -—диаметр намотки пряжи, м; |

|

||

|

|

|

и — скорость вращения центрифуг, об/мин; |

|

||

|

|

|

Тц — линейная плотность пряжи, текс. |

|

||

|

|

|

|

|

/ |

т |

|

|

|

|

|

vAA/VvVV/VV'^vnn^ |

|

|

|

|

|

|

________________________________ Н |

|

|

|

|

|

|

I |

|

|

|

|

|

|

_________________________________________ ,Н |

|

|

|

|

|

|

3 |

|

Рис. 21. Схемы обра |

<^v^A /Ч A A /Ч /V Ч Л Л Л Л /\A ^^/V Ш Г |

|||||

|

|

|||||

зования |

дефектов |

на |

|

|

||

мотки: |

|

2 — хорда |

на |

|

|

|

/ —кулич; |

Рмс. 22. Осциллограммы натяжения нити |

|||||

утоненном |

участке пря |

|||||

жи; |

3 — заглубление |

при цептрпфутальном прядении для |

пряжи: |

|||

утолщенного |

участка |

/ — 19,2 текс; 2 — 22,2 текс; -3 — 31,2 текс (Г — тарн- |

||||

пряжи |

|

|

|

|

ровочная линия; Н — нулевая линия) |

|

Эта формула позволяет рассчитать среднее натяжение вра щающегося участка нити при конкретной заправке центрифугальной машины и дает некоторое представление о возможных колеба ниях его, в частности о длинноволновых колебаниях в связи с из менением диаметра намотки кулича. Полное представление о ха рактере изменения натяжения может дать лишь его эксперимен тальное изучение [20 и 22].

А. Г. Сердинова с помощью электротеизометрического прибора зафиксировала высокочастотные колебания натяжения нити за каждый оборот центрифуги на машине фирмы Мицубиси Дзосен (рис. 22). Осциллограммы показывают, что, чем большей линейной плотности пряжа, тем больше средняя величина натяжения и ам плитуда высокочастотных колебаний. Период высокочастотных ко лебаний совпадает с периодом вращения центрифуг, что может быть связано с передачей крутящего момента.

На высокочастотные колебания натяжения инти существенное влияние оказывает эксцентриситет нитераскладчика по отношению к оси центрифуги. На эти периодические колебания накладывают ся случайные колебания натяжения, вызываемые неравномер ностью по массе.

44

Кроме того, подтверждено наличие низкочастотных колебаний натяжения с длиной волны, равной длине нити в куличе. Эти ко лебания связаны с односторонним изменением центробежной силы при уменьшении радиуса намотки. Низкочастотные колебания на

ходятся в пределах 0,075—0,041 |

Н — для пряжи 31,2 текс; |

0,058— |

0,036 Н — для пряжи 2,2 текс |

и 0,047—0,022 Н — для |

пряжи |

19,2 текс [20]. |

|

|

Следовательно, наиболее неблагоприятные условия для фор мирования пряжи возникают в конце наработки кулича при погра ничных условиях сохранения целостности паковки (см. рис. 9).

Нестабильность процессса в этой зоне возникает, как правило, когда утонение пряжи совпадает с минимумом высокочастотных колебаний или когда утолщение совпадает с максимумом высоко частотных колебаний. При этом возможны три случая: Т<СРупр,

Т = Рупр<СТ^ПОЗД и Т= Рупр< Л;ор-

При любом выгибании нити процесс раскладки пряжи наруша ется. В эти отрезки времени пряжа не прижимается к телу паков ки, следовательно, крутящий момент не формируется и вновь вы пускаемые участки мычки не скручиваются, т. е. возможны полу чение «непропряда» пряжи или ее обрыв. Чем ниже среднее на тяжение нити, тем вероятность нарушения стабильности выше.

Чтобы избежать подобных нарушений, необходимо сформулиро вать условия, необходимые и достаточные для осуществления ста бильного процесса центрифугального прядения.

1.Исключить низкочастотные колебания, выровняв натяжение одним из известных способов регулирования скорости центрифуг.

2.Подобрать оптимальный уровень натяжения пряжи, при ко тором всегда будут соблюдаться условия устойчивого равновесия нити: Т > Р упр. Одновременно должно быть выполнено требование минимизации натяжения с целью получения наиболее равномер ной структуры пряжи и максимальной прочности. Следовательно, натяжение прядения должно быть по возможности минимальным, но достаточным для стабильного протекания процесса прядения и формирования паковки плотной структуры.

3.Ограничить максимально допустимый эксцентриситет нитераскладчика по отношению к оси центрифуги и сгладить колебания натяжения нити по этой причине.

4.Выявить критический диаметр намотки clKр, при котором це лостность паковки (при отсутствии регулируемого привода центри фуг) не нарушается, т. е. определить с?кр, при котором еще соблю дается условие: РуЯ>Рупр, где Руд — сила удельного давления.

При установлении dKV необходимо учитывать минимально до пустимый зазор между нитераскладчиком и внутренним диамет ром намотки кулича, так как при нарушении устойчивого равно весия нити возможно забрасывание ее на нитераскладчик и пере матывание пряжи со стенок центрифуги.

Основное отличие центрифугального прядения от кольцевого, где направление сил удельного давления п сил суммарного сопро тивления пряжи совпадает и способствует увеличению плотности.

45

А. Г. Сердиновой [20] установлено, что при постоянной ско рости вращения центрифуг плотность намотки в каждом слое пряжи неодинакова и средняя плотность паковки по мере ее нара ботки возрастает по криволинейному закону до максимума, а за тем наблюдается резкое уменьшение средней плотности. Это яв ление объясняется суммарным взаимодействием реактивных сил упругости сопротивления пряжи и сил нормального давления.

Увеличение средней плотности паковки объясняется явлением сжатия первоначально наработанных слоев пряжи за счет увели чения массы вращающейся паковки, приводящей к увелпчеиш» центробежных сил.

СКОРОСТНЫЕ РЕЖИМЫ ПРИ ЦЕНТРИФУГАЛЬНОМ ПРЯДЕНИИ

Выбор скоростных параметров при центрифугальном способе прядения определяется в первую очередь конструктивными воз можностями центрифуг. Так, на английской центрифугальной ма шине центрифуги могли обеспечить не выше 13 800 об/мин. На японской центрифугальной машине центрифуги имеют уменьшен ные размеры и упругие нижние опоры (втулка HZ фирмы SKF), поэтому они устойчиво работают на более высоких скоростях (от

14 000 до 20 000 об/мин).

В диапазоне этих скоростей, задавшись минимально допусти мым натяжением, можно рассчитать рабочие скорости центрифуг, используя формулу 1(22).

Величина внутреннего диаметра намотки, по данным проф. А. И. Макарова, при постоянной скорости вращения центрифуг не должна быть меньше 0,55 Дц, где Дц — диаметр центрифуги. Но оперировать этой величиной без учета диаметра нитераскладчика было бы неверно, так как для предотвращения наматывания про дукта на нитераскладчик необходимо установить минимально до пустимый зазор между нитераскладчиком и внутренним диамет ром намотки кулича.

Эта величина была найдена экспериментально при испытании японской центрифугальной прядильной машины. При диаметре ни тераскладчика 36 мм и внутреннем диаметре центрифуги 82 мм отсутствие случаев перематывания можно было гарантировать при наработке кулича с внутренним диаметром не менее 60 мм, т. е. минимально допустимый зазор составляет 12 мм

А. Г. Сердиновой установлено, что критический диаметр на мотки составляет 59 мм для пряжи любой линейной плотности. Поскольку на японской центрифугальной машине рабочая ско рость центрифуг увязана со скоростью перематывания для каж дого вида пряжи, то можно рекомендовать лишь зону рабочих скоростей.

Зоны рабочих скоростей при постоянном режиме работы цент рифуг для камвольной пряжи показаны на рис. 23.

46

Рекомендуемые скоростные режимы цеитрифугального пряде ния проверяли в ЦНИИшерсти при испытании японской центрифугальной прядильной машины фирмы Мицубиси Дзосен.

Пряжу различной линейной плотно |

|

|

||||

сти вырабатывали из сученой и крученой |

П. ой/т |

|

||||

ровницы, используя |

12 |

партий смеси |

|

|

||

(табл. 2). |

|

|

|

moo |

\ Ч |

|

Оптимальные заправочные параметры |

|

|

||||

для |

различной |

пряжи |

представлены в 18000 |

1 Ч Ч |

||

табл. |

3. |

|

|

|

moo |

|

|

|

|

|

|||

Для сравнения параллельно по шести |

№000 |

j- |

||||

партиям была выработана пряжа из тех |

I ' ii |

|||||

же |

смесей на |

кольцевых |

прядильных |

|

||

машинах. |

- |

ш а /’О ?5 jo гтекс |

Эффективность работы пневмовьюрка |

Рис. 23. Зоны рабочих ско- |

|

проверяли |

непосредственным подсчетом |

ростей на центрифугальной-. |

числа автоматически засасывающихся |

машине |

|

мычек при заработке съема.

Вследствие слабого давления ухудшались условия засасывания мычки при обрыве и увеличивалось налипание волокон на выпуск ной цилиндр. При сильном давлении создавались вихревые потоки,,,

волокна раздувались, автозаправка ухудшалась. За оптимальноедавление принималось давление струи, при котором автоматически засасывалось не менее 99% общего числа мычек.

Т а б л и ц а 2

Вари |

Линейная |

|

|

|

|

|

Линейная |

Вид |

плотность |

|

Состав смеси |

|

|

плотность |

|||

ант |

пряжи, |

|

|

|

ровницы, |

рОВННЦы |

||

|

текс |

|

|

|

|

|

текс |

|

1 |

31,2 |

Шерсть мериносовая 64к 11 длины— 100% |

666 |

Сученая |

||||

2 |

25,0 |

Шерсть |

мериносовая 64к I длины — 100% |

263 |

» |

|||

3 |

25,0 |

Шерсть |

мериносовая |

60/64к I |

|

н II дли |

386 |

Крученая |

|

|

ны— 40%, вискозное штапельное волок |

|

|

||||

|

|

но — 50%, капроновое волокно — 10% |

|

|

||||

4 |

22,2 |

Шерсть |

мериносовая S4K I длины — 70% , |

333 |

Сученая |

|||

|

|

вискозное штапельное волокно — 30% |

|

|

||||

5 |

22,2 |

Шерсть |

мериносовая 64к I и II |

длины — |

333 |

Крученая - |

||

|

|

40%, вискозное штапельное |

волокно — |

|

|

|||

5' |

|

50%, капроновое волокно — 10% |

|

|

||||

22,2 |

То же |

|

|

|

|

333 |

Сученая;- |

|

6 |

22,2 |

Шерсть мериносовая 64к II длины — 70%, |

333 |

» |

||||

7 |

22,2 |

лавсановое волокно — 30% |

|

длины — |

400 |

|

||

Шерсть мериносовая 64к I и II |

» |

|||||||

|

|

100% |

|

|

|

|

|

|

8 |

20,8 |

Шерсть |

мериносовая |

70/64к |

I |

длины — |

313 |

Крученая |

|

|

100% |

|

|

|

|

193 |

|

9 |

19,2 |

Шерсть мериносовая |

70к I длины— 100% |

Сученая |

||||

10 |

19,2 |

То же |

|

|

|

|

193 |

Крученая |

11 |

15,6 |

» |

|

|

|

|

167 |

Сученая |

12 |

15,6 |

» |

|

|

|

|

193 |

Крученая |

4 7 '

Т а б л и ц а 3

|

Вариант |

Линейна плотность пряжи, текс |

Число кручений на 1 м |

Коэффициент крутки |

Вытяжка |

Рекомендуемое число оборотов центрифуги в минуту |

Фактическая скорость |

Ееретен на кольцевой прядильной машине, об/мин |

Скорость выпуска на центрифугальной машине, м/мнн |

Скорость выпуска на кольцевой машине, м/мнн |

|

1а |

31,2 |

457 |

81 |

21,3 |

17000 |

|

7100 |

37,0 |

15,5 |

|

1б |

31,2 |

350 |

62 |

13,9 |

16000 |

|

— |

47,0 |

— |

|

2 |

25,0 |

539 |

85 |

10,6 |

18000 |

|

7500 |

33,4 |

13,9 |

|

о |

25,0 |

490 |

75 |

15,4 |

17500 |

|

— |

35,7 |

— |

|

О |

* |

||||||||

5 |

4 |

22,2 |

570 |

85 |

15,0 |

18500 |

-- |

32,5 |

— |

|

и 6 |

22,2 |

610 |

91 |

15,0 |

18000 |

|

7900 |

29,0 |

12,8 |

|

• |

7 |

22,2 |

570 |

85 |

18,0 |

18000 |

|

7900 |

31,5 |

13,9 |

|

S |

2 0,8 |

590 |

85 |

15,0 |

18500 |

|

— |

31,0 |

— |

•9 н 10 |

19,2 |

610 |

85 |

10,0 |

19000 |

|

6700 |

31,0 |

11,0 |

|

|

И |

15,6 |

680 |

85 |

10,6 |

19500 |

|

6400 |

28,6 |

9,4 |

|

12 |

15,6 |

730 |

91 |

12,2 |

20000 |

|

6400 |

28,4 |

8 ,8 |

Ниже приведены установленные экспериментально рекоменда ции давления воздушной струи мычковсасывающей трубочки (в мм вод. ст.) для пряжи линейной плотности:

31.2— |

25,0 т е к с ............................................... |

300—280 |

22.2— |

19,2 т е к с ............................................... |

260—240 |

18.2— |

15,6 т е к с .............................................. |

220—200 |

Размеры кулича (в частности, внутренний диаметр намотки, шаг витка и высота слоя) оказывают существенное влияние на обрывность и количество отходов при цеитрифугальном прядении. Установлена минимально допустимая толщина кулича — 13 мм для пряжи всех линейных плотностей. Эмпирически найден минималь но допустимый шаг витков в последнем слое намотки пряжи, что было использовано при расчете механизма мотки.

Величина вытяжки не влияет на процесс центрифугального прядения. Машина реагирует лишь на изменение неровно™ вы рабатываемого продукта аналогично кольцевым прядильным ма шинам: больше неровнота — больше обрывность. Специфика цент рифугального прядения заключается в том, что обрывность наб людается не в процессе прядения, а на последующей операции — перематывании пряжи внутри центрифуги или при трощении. При чинами обрывности в этом случае являются дефекты формирова ния паковки: хорды, петлистость и др. При отсутствии регулиро вания скоростей можно рекомендовать лишь зоны рабочих скоро стей, которые обеспечивают удовлетворительное протекание про цесса центрифугального прядения (см. рис. 23).

Выбор рабочих скоростей затрудняется еще и тем, что на японской центрифугальной прядильной машине скорость перема тывания определяется скоростью центрифуг (2/з от рабочей). По вышение рабочей скорости центрифуги приводило к увеличению

48

скорости перематывания пряжи, что повышало обрывность, осо бенно при выработке пряжи малой линейной плотности. Чтобы при перематывании дополнительно не увеличивать обрывность, не обходимо скорость перематывания устанавливать независимо от скорости прядения и иметь возможность ее изменять при выработ ке пряжи различной линейной плотности.

Сравнительное наблюдение за обрывностью при выбранном режиме на центрифугальной прядильной машине и на кольцевой прядильной машине показало преимущества центрифугального спо соба прядения.

Обрывность наблюдалась по каждому варианту в течение 1500—2000 вер.-ч на центрифугальной машине и 3000 вер.-ч на кольцевой при переработке примерно одинаковых по объему пар тий ровницы. Обрывность учитывали при прядении и перематыва нии на каждом выпуске, для чего все центрифуги были пронуме рованы. Каждый обрыв учитывался по причине и месту возникно вения. Основными причинами, из-за которых может быть нарушен процесс центрифугального прядения, являются:

обрыв на рамке; наматывание мычки на выпускной цилиндр;

плохая работа мычковсасывающей трубочки; засорение нитеохранителя н нитераскладчика; наматывание пряжи на нитераскладчик;

преждевременное (во время наработки съема) перематывание пряжи со стенок центрифуги на патрон;

выход из строя центрифуги; обрыв тесьмы.

Результаты наблюдения обрывности представлены в табл. 4.

Вариант

|

|

|

|

|

Т а б л и ц а |

4 |

|

|

|

|

Обрывность на 1000 вер/ч |

|

|

||

Линейная |

|

|

при преж |

|

общая об |

общая обрыв |

|

плотность |

в вытяж |

в нптеох- |

при пере |

||||

пряжи, |

девремен |

рывность при ность на коль |

|||||

текс |

ном при |

ранителе |

ном пере |

матыва |

центрнфу- |

цевых пря |

|

|

боре |

|

матыва |

нии |

ГЛЛЬНОМ |

дильных |

ма |

|

|

|

нии |

|

прядении |

шинах |

|

1 |

31,2 |

29 |

— |

|

2 |

31 |

206 |

|

2 |

25,0 |

32 |

— |

5 |

37 |

— |

||

3 |

25,0 |

22 |

4 |

22 |

96 |

144 |

— |

|

4 |

22,2 |

17 |

— |

— |

23 |

40 |

— |

|

5 |

22,2 |

9 |

20 |

29 |

||||

— |

— |

171 |

||||||

5' |

22,2 |

40 |

9 |

— |

2 |

51 |

234 |

|

6 |

22,2 |

22 |

28 |

5 |

5 |

60 |

350 |

|

1 |

22,2 |

17 |

— |

— |

23 |

40 |

— |

|

8 |

20,8 |

— |

— |

— |

— |

39 |

— |

|

9 |

19,2 |

13 • |

— |

1 |

51 |

65 |

— |

|

10 |

19,2 |

14 |

— |

4 |

38 |

56 |

— |

|

11 |

15,6 |

11 |

-i- |

— |

49 |

60 |

531 |

|

12 |

15,6 |

9 |

1 |

3 |

63 |

76 |

— |

4— |

1545 |

49 |