книги из ГПНТБ / Кулагина, М. И. Новые способы прядения шерстяных и химических волокон

.pdfО С О Б Е Н Н О С Т И Т Е Х Н О Л О ГИ И П Р О И З В О Д С Т В А С А М О К Р У Ч Е Н О Й ПРЯЖ И

Первым необходимым условием получения самокрученой пря жи является наличие знакопеременной крутки каждой из стренг.

Вторым условием — обеспечение такого сдваивания стренг, при котором на соседних участках, подвергающихся самоскручнванию, крутка стренг была бы одинаковой по направлению, но раз личной по величине [32—34].

Если стренги соединить так, что во всех точках они будут иметь равную, но противоположно направленную крутку (противо фаза), самопроизвольного кручения не произойдет. Обе стренги раскрутятся, а готовая ST-пряжа не получит действительной крут ки и произойдет лишь сложение.

Наличие сил сцепления волокон, возникающих при сложении, абсолютно недостаточно для обеспечения прочности пряжи.

Из первых двух условий вытекает требование к работе кру тильного механизма: формируемый крутящий момент в попереч ных сечениях двух соседних стренг должен быть направлен в одну сторону, а относительно длины стренг может быть циклически реверсивным, пульсирующим [32]. Закон изменения крутящего момента можно принять синусоидальным, тогда распределение крутки в пряже будет также примерно синусоидальным.

Смещение крутящего момента по величине обеспечивается вы бором конструкции и местом установки механизма сдваивания стренг.

Если обе стренги соединяются так, что места с круткой одина кового направления и величины совпадают полностью, то полу чаемая самокрученая пряжа находится в фазе, т. е. участки с мак симальной и нулевой круткой стренг также совпадают с макси мальной и нулевой круткой готовой ST-пряжи, и образуются резко ослабленные места (см. рис. 38, о).

При соединении стренг в противофазе, как сказано выше, не образуется практически скрученной пряжи.

Зоны с нулевой круткой самокрученой пряжи располагаются в точках, где стренги имеют равную крутку, но противоположное ее направление, т. е. стренги имеют крутку, а ST-пряжа на дан ном участке не скручена (см. рис. 38, б).

Максимальная прочность самокрученой пряжи будет обеспече на при таком сдвиге фаз, когда при самопроизвольном скручива нии места с нулевой круткой стренг не совпадут с нулевой круткой готовой ST-пряжи.

Следовательно, на ST-машинах необходимо предусмотреть возможность регулирования размеров сдвига по фазе, чтобы для пряжи любой линейной плотности и сырьевого состава подобрать оптимальные условия работы.

По данным D. Henshaw [32], максимальная прочность была до стигнута при сдвиге по фазе около 100° при выработке ST-пряжи из мериносовой шерсти 60/64к. Прочность пряжи была на 50% выше, чем при выработке такой же пряжи в фазе.

90

Третьим условием формирования ST-пряжи является обеспече ние достаточной длины для самопроизвольного кручения, чтобы суммарный крутящий момент мог полностью распределиться на готовой нити.

Готовую ST-пряжу, имеющую переменную периодическую крут ку, характеризовать только числом кручений недостаточно. Вво дится понятие цикла, или периода, крутки, представляющего со бой длины двух последовательных зон S и Z-крутки.

Длина периода определяется конструктивными размерами кру тильного механизма и заданным скоростным режимом. Практи

чески |

на |

изготовленных образ |

|

|

|

|

|

|||||

цах она составляет 22 см. Дли-, |

|

|

|

|

|

|||||||

ну периода |

можно |

измерить в |

|

|

|

|

|

|||||

градусах |

(360°), что удобно для |

|

|

|

|

|

||||||

оценки сдвига фаз. |

|

|

|

|

|

|

|

|||||

Крутка |

одного |

направления |

|

|

|

|

|

|||||

{S или Z) определяет полуцикл |

|

|

|

|

|

|||||||

или полупериод и дает представ |

|

|

|

|

|

|||||||

ление о мере скручивания воло |

/ / 3 |

4 5 |

6 |

7 8 9 Ю п |

|

|||||||

кон. |

|

|

|

|

|

прини |

Олина пряжи |

за |

полупериод, |

си |

||

За расчетную крутку |

|

|

|

|

|

|||||||

мают число |

кручений в полупе- |

|

|

|

|

|

||||||

риоде, т. е. между двумя'точками |

|

|

|

|

|

|||||||

перемены |

направления |

крутки. |

|

|

|

|

|

|||||

Характер |

|

изменения |

правой |

|

|

|

|

|

||||

крутки |

за |

полупериод |

показан |

|

|

|

|

|

||||

на рис. 40, а [34]. |

|

|

|

|

|

|

|

|

||||

Крутка этого участка проти |

|

|

|

|

|

|||||||

воположна по знаку той, которая |

|

|

|

|

|

|||||||

имела место на участке до кру |

|

|

|

|

|

|||||||

тильного |

механизма. |

Изменение |

г о |

6 в |

ю зг п is |

№w гг |

||||||

направления крутки |

происходит |

|||||||||||

Олина |

пряжи |

за период, |

си |

|||||||||

на малой длине, равной |

протя |

|

|

|

|

|

||||||

женности |

зажима |

в крутильном |

|

|

|

|

|

|||||

механизме. |

Поэтому |

требования |

|

|

|

|

|

|||||

к качеству изготовления, монта |

|

|

|

|

|

|||||||

жа и четкости работы |

крутиль |

|

|

|

|

|

||||||

ного устройства на ST-маШинах |

|

|

|

|

|

|||||||

высоки. |

|

|

|

|

|

|

|

|

|

|

|

|

Следовательно, для ST-пряжи |

|

|

|

|

|

|||||||

можно |

рассматривать |

остаточ |

|

|

|

|

|

|||||

ную крутку |

каждой |

стренги и |

|

|

|

|

|

|||||

суммарную, |

т. е. |

результирую |

Рис. 40. Изменение крутки по длине |

|||||||||

щую крутку готовой нити. |

|

самокрученой пряжи 60 текс: |

||||||||||

От |

соотношения |

этих круток |

а — за полупериод; б —за |

один период: |

||||||||

в — наложение |

крутки в готово!! ST-пряже |

|||||||||||

зависит |

прочность готовой пряжи. |

U и /' — для |

стренг; 2 — для, ST-пряжи) |

|||||||||

При |

|

наличии |

сдвига |

фазы в |

|

|

|

|

|

|||

ST-пряже полупериоды замерить трудно, хотя при постоянстве ли |

||||||||||||

нейной |

плотности |

пряжи, длины |

периодов |

и амплитуды |

периоди |

|||||||

91

ческого колебания крутильного устройства длины полупернодов и число кручений ST-пряжи должны быть также постоянны. Поэтому при производстве самокрученой пряжи все заправочные параметры кручения рассчитывают на полуперпод, а именно: число кручений составляющих стренг, число кручений ST-пряжи. Крутку готовой самокрученой пряжи при длине периода 22 см определяют на уча стке 11 см.

Интенсивность скрученности |

готовой пряжи |

оценивают [32] |

коэффициентом крутки по формуле |

|

|

а = 1 |

1 ] / Т , |

(50) |

где К — число кручений за полуперпод на 1 см; Т — линейная плотность пряжи, текс;

L — длина периода, см.

Для определения крутки на 1 см D. Henshaw [34] предлагает формулу

t„ = ------ |

2JPiid sin ( 36°) |

( 5 ] ) |

Р\' |

[1 + ( 6 к ) 2 ] [1 + (ЬV ) 2 ] |

|

где х — длина цикла;

и— разводка между вытяжной парой и крутильными цилинд рами;

v — расстояние от крутильного |

зажима |

до |

точки |

сдваивания |

|||||

стренг; |

амплитуды |

колебаний |

крутильного зажима; |

||||||

d — величина |

|||||||||

р — периметр |

пряди, т. е. длина кривой, |

ограничивающей по |

|||||||

перечное сечение скручиваемой мычкп. |

|

|

сечения |

||||||

Величина |

р определяется |

из |

условия |

заполнения |

|||||

стренги волокном на величину 0,9 по формуле |

|

|

|

|

|||||

|

|

р = 2 | |

/ 0 , 9 |

- 2 - . - ^ , |

|

|

|

(52) |

|

где р — линейная плотность шерсти; |

|

|

|

|

|

|

|||

б — линейная плотность пряди, |

|

|

|

|

|

|

|||

или после преобразований |

|

|

|

|

|

|

|

||

|

|

р = 0,0103 / Т - |

|

|

|

|

(53) |

||

Из формулы (51) следует, что на величину |

крутки |

влияют |

|||||||

амплитуда |

периодического |

колебания |

крутильного |

механизма |

|||||

(рис. 41), частная вытяжка между вытяжной парой и крутильным зажимом (рис. 42), расстояние между крутильным зажимом и точ кой сдваивания стренг.

Следовательно, на ST-машине необходимо обеспечить возмож ность регулирования этих величин.

92

Четвертое условие получения самокрученой пряжи относится к формированию прядильных мычек — стренг: при получении STпряжи заданной линейной плотности необходимо выработать мыч-

Олина прями за полупериод. сп

Рис. 41. Кривые изменения крутки за полупериод ST-пряжи в зависимости от амплитуды периодического колеба ния крутильного механизма:

1 |

— 20.3 |

см; 2 — 17,8 см; 3 — 12,97 см; |

*f |

— 7,0 |

см; 5 — 5,1 см |

Влипа прями за полупериод. см

Рис. 42. Кривые изменения крутки ST-пряжи за полупериод в зависимости от частной вы тяжки между вытяжной парой и крутильным зажимом:

I — 1,03; 2 — 0,95; 3 — 0,91

ки вдвое меньшей линейной плотности, так как процесс самопроиз вольного кручения осуществляется при сдваивании нитей. Напри мер, для ST-пряжи 50 текс прядильная мычка должна быть вы тянута до 25 текс, а для пряжи 20 текс мычка должна иметь ли нейную плотность 10 текс. Получение чистошерстяной мычки 10 текс сопровождается резким увеличением ее неравномерности, что может привести к возрастанию обрывности.

Поэтому хотя для ST-машины не требуется изменять конструк цию вытяжного прибора, качество его изготовления должно быть исключительно высоким, а контролирующие приспособления в зоне вытягивания (ремешки, уплотнители) должны иметь сменные де тали для обеспечения надежного контроля мычки значительно меньшей линейной плотности, чем принято вырабатывать в кам вольном производстве.

Производство самокрученой пряжи имеет некоторые особен ности, в результате которых перед конструкторами возникают кон кретные задачи. Рассмотрим основные из них.

1. Скорость распространения крутки пряжи высокая. Она со ставляет около 100 000 кручений в минуту при скорости выпуска пряжи 220 м/мин, что обеспечивает крутку около 500 кр/м. Разви вающиеся при вращении нити центробежные силы способствуют скручиванию, силы трения нити о глазки механизма сдваивания нитей и силы сопротивления воздуха препятствуют этому. По скольку крутка сообщается контактным способом, крутильный ме ханизм имеет сложную динамику работы — сочетание высокоско ростного вращательного движения с периодическим колебатель

93

ным в направлении, перпендикулярном движению нити. Выбор материала для поверхностей, формирующих крутящий момент, вы

бор |

опор для |

крутильного |

механизма, |

обеспечение |

надежной |

||||||||

смазки — все это становится очень важным. |

|

|

|

|

|

|

|||||||

|

|

|

|

2. Большое значение имеют материал и |

|||||||||

|

|

|

конструкция глазка механизма |

сдваивания |

|||||||||

|

|

|

нитей. |

По данным D. Henshaw |

[33], |

при |

|||||||

|

|

|

увеличении |

угла |

перекрещивания |

глазков |

|||||||

|

|

|

получают более равномерную пряжу на ко |

||||||||||

|

|

|

ротких участках. |

При |

установке |

глазков, |

|||||||

|

|

|

как показано на рис. 43, а, пряжа имеет |

||||||||||

|

|

|

длину |

периода |

30—37 см и коэффициент |

||||||||

|

|

|

вариации по крутке 14—15%. При установ |

||||||||||

|

|

|

ке |

глазков |

по схеме |

43, |

б |

увеличивается |

|||||

|

|

|

коэффициент вариации до |

17—18% |

и дли |

||||||||

|

а |

д |

на |

периода |

до |

34—43 см |

(для |

пряжи |

|||||

|

|

|

50 текс). Кроме того, большое перекрещи |

||||||||||

Рис. 43. Схемы располо |

вание |

увеличивает прочность |

нити пример |

||||||||||

жения |

механизма |

сдваи |

но на |

10%. |

|

|

|

|

|

|

|

|

|

вания |

нитей: |

2—кру- |

|

нити |

при получении |

ST- |

|||||||

1—мычкн — стренги: |

|

3. Натяжение |

|||||||||||

тильный зажим; 3—глазки |

пряжи |

определяется не только скоростны |

|||||||||||

механизма сдваивания ни |

|||||||||||||

тей; 4—самокрученая |

пряжа |

ми |

режимами и заправочными |

параметра |

|||||||||

|

|

|

ми, |

но |

песет особую |

технологическую |

на |

||||||

грузку. Если натяжение мало |

(около 0,03Н), |

пряди начинают бал- |

|||||||||||

лонировать в местах изменения крутки. При увеличении натяже ния до 0,10—0,15 Н снижается баллоиирование и создаются удов летворительные условия для наматывания пряжи на паковку.

Однако при натяжении 0,15 Н возникают значительные растя гивающие усилия, возможна нежелательная вытяжка на участке между механизмами сдваивания и наматывания, ослабление пря жи, увеличение неровноты и, как следствие, возрастание обрыв ности.

4. Скорость выпуска пряжи влияет на величину периода изме нения крутки. Длина периода увеличивается при увеличении ско рости выпуска. Крутка за полупериод уменьшается. Это затрудня ет получение пряжи высокого качества.

ST-пряжа будет тем равномернее и технологичнее, чем меньше длина периодического колебания крутки. Следовательно, на STмашинах увеличение производительности за счет повышения ско рости выпуска пряжи всегда будет сопровождаться ухудшением качества пряжи. При неизменной амплитуде качания крутильных цилиндров максимальная скорость ограничена и при ее увеличе нии нельзя получить требуемой крутки, т. е. каждая скорость со

ответствует |

определенной максимально возможной крутке |

(рис. 44, а) |

[36]. |

5.Разводка R между механизмами сдваивания и наматывания нитей влияет на величину самопроизвольной крутки (рис. 45). Причины этого явления пока не выяснены.

6.Фактическая крутка при образовании самокрученой пряжи

94

Рис. 44. Изменение крутки пряжи 50 текс: |

|

а — в з а в и с и м о с т и о т с к о р о с т и в ы п у с к а ( д л я ч е т ы р е х в и д о в р а з л и ч н ы х |

|

р е з и н о в ы х |

п о к р ы т и й к р у т и л ь н о г о ц и л и н д р а ) ; б — в з а в и с и м о с т и о т н а |

г р у з к и на |

к р у т и л ь н ы е ц и л и н д р ы |

всегда меньше |

заправоч- |

|

|

|

||

ной, что D. Henshaw [34] |

|

|

|

|||

объясняет |

малой эффек |

|

|

|

||

тивностью |

работы |

кру |

|

|

|

|

тильного |

устройства. |

_ _ |

г ’/г 3 |

3 % 4периода |

||

Экспериментально |

уста |

J__I |

L |

|||

новлено, |

что |

отношение |

го 30 |

ЬО 50 00 W 80 00 ff. СП |

||

фактической крутки к за |

Рис. 45. Кривая изменения крутки ST-пря- |

|||||

правочной |

составляет |

жи в зависимости от разводки между меха |

||||

54—77%. |

геометричес |

низмами сдваивания |

нитей и наматывания |

|||

Анализ |

|

|

|

|||

кого строения пряжи, приведенный в гл. I (случай II), показыва ет, что фактическая крутка зависит не только от эффективности работы крутильного устройства, но и от фактического диаметра скручиваемой пряди. D. Henshaw в формулу (51) для определения крутки вводит периметр пряди (что аналогично фактическому диа метру при округлом сечении пряди), но предлагает определять его при заданном, коэффициенте заполнения 0,9, что, видимо, не со ответствует фактическому коэффициенту заполнения в реальной пряди.

Эффективность реализации крутки следует повышать, увеличи вая не скорость крутильного механизма, которая и без того вели ка, а плотность каждой стренги, приближая ее диаметр к пре дельному. Этого можно добиться за счет регулирования разводок.

Walls [35] отмечает, что величина крутки зависит от люфта в крутильном зажиме и практически ее можно изменить в преде лах ±10%.

Второй путь — увеличение нагрузки в крутильном зажиме. В работе L. Allen и D. Henshaw [36] приводится кривая изменения крутки ST-пряжи за полуцикл при увеличении нагрузки от 2,8 до

14 Н (рис. 44, б).

Из рисунка видно, что до определенных пределов крутка с увеличением нагрузки возрастает, затем остается почти неизмен-

95

ной. Следовательно, для пряжи различных линейных плотностей необходимо подбирать оптимальное давление в крутильном за жиме.

Из приведенного анализа можно сделать выводы, что произ водство самокрученой пряжи в настоящее время реально и пер спективно, но конструктивное изготовление машин сопряжено со следующими техническими трудностями:

1)обеспечение долговечности работы конструкции крутильного механизма при сравнительно высоких скоростях и сложной дина мике движения — вращательное ('скорость около 200 м/мин) и колебательное (скорость до 1000 об/мин);

2)выбор для крутильного механизма достаточно долговечного материала, обладающего высокими фрикционными свойствами;

3)обеспечение надежных, долговечных опор для быстровращающегося крутильного механизма.

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ ST-МАШИНЫ

Основным узлом машины для производства самокрученой пря жи является крутильный механизм, обеспечивающий ложную че редующуюся крутку. По принципу действия это обыкновенный механизм кручения методом уплотнения, т. е. сучильный механизм. Механизм должен обеспечить высокую интенсивность сучения, в результате чего необходима разработка специальных конструкций, надежно работающих при высоких скоростях.

Вьюрки, сучильные рукава, обработка прядильной мычки воз душной струей не дали удовлетворительных результатов. Наибо лее приемлемыми оказались крутильные цилиндры диаметром 20—40 мм, обтянутые синтетической резиной с твердостью по Шо ру 60—70° [36].

На первых образцах машины длина |

цилиндров составляла |

229 мм, осевой размах их — 30—150 мм. |

Привод крутильных ци |

линдров был кривошипно-цепной [35]. Конструкция имела ряд ме ханических недостатков: подшипники быстро изнашивались, силу зажима между крутильными цилиндрами было трудно регулиро вать, динамическая балансировка не удавалась. Этот механизм был модернизирован Lavery и Knothe [35], применившими эпициклоидный привод.

Преимущество эпициклоидного привода состоит в том, что ис пользуются аэростатические подшипники и установлены противо весы для динамической балансировки массы соединительного рычага. Скорость увеличилась. Воздушные подшипники располо жены внутри цилиндров, что сократило вдвое их длину, уменьши

ло |

массу и величину вибрации. Длина |

и диаметр |

подшипника — |

32 |

мм, воздушный зазор — 0,05 мм. |

воздуха |

предотвращает |

|

Воздушный переключатель сжатого |

вращение цилиндров, если давление воздуха меньше 31—42 Н/см2. Крутильные цилиндры должны быть хорошо отшлифованы, что

96

бы обеспечить надежный зажим мычки по всей длине и предотвра тить ее проскальзывание.

В работах [35, 36] изучалось влияние различных конструктив ных и заправочных параметров работы крутильного механизма на величину крутки самокрученоп пряжи.

Основные практические рекомендации сводятся к следующему. Максимальная крутка, обеспечивающая удовлетворительное каче ство пряжи, достигается при длинах периода от 200 до 300 мм.

Величина крутки не зависит от разводки между вытяжной па рой и крутильным цилиндром, если разводка больше 40 мм. Прак тически установлена разводка 50 мм. При больших разводках наб людается значительное пуховыделение.

Величина крутки не зависит от разводки между крутильным зажимом и механизмом сдваивания нитей, если эта разводка нахо дится в пределах 8,5—25 мм. При дальнейшем увеличении этой разводки крутка быстро снижается.

На величину крутки существенного влияния не оказывают сле дующие факторы:

отделка резинового покрытия (от полированной до грубой); толщина стенок резинового покрытия в пределах 1—3 мм; натяг резинового покрытия (допускаются отклонения ± 10%); температура резинового покрытия (в пределах 20—30° С); сдвиг одного цилиндра относительно другого; жесткость резинового покрытия в пределах 60—75° по Шору

(при других значениях эффективность крутки снижается).

При нагрузках 1—6 Н износ резинового покрытия цилиндров практически не обнаруживается. За 500 ч работы толщина по крытия уменьшилась па 0,025 цкмм.

ПРЯДИЛЬНАЯ МАШИНА ФИРМЫ REPCO-PLATT ДЛЯ ПРОИЗВОДСТВА САМОКРУЧЕНОЙ ПРЯЖИ

Промышленный образец машины Repco, представленный на Международной выставке в 1971 г. в Париже, изготовлен на че тыре выпуска; питание осуществляется либо восемью бобинами слабокрученой ровницы, либо четырьмя бобинами сученой ров ницы.

Машина предназначена для переработки ровиицы с низкой круткой из длинных волокон (чистой шерсти от 58 до 70к, смесей ее с химическими волокнами или чисто химических волокон) в гребенную пряжу в два сложения. ST-машина имеет одно стан дартное исполнение для выработки пряжи любой линейной плотности.

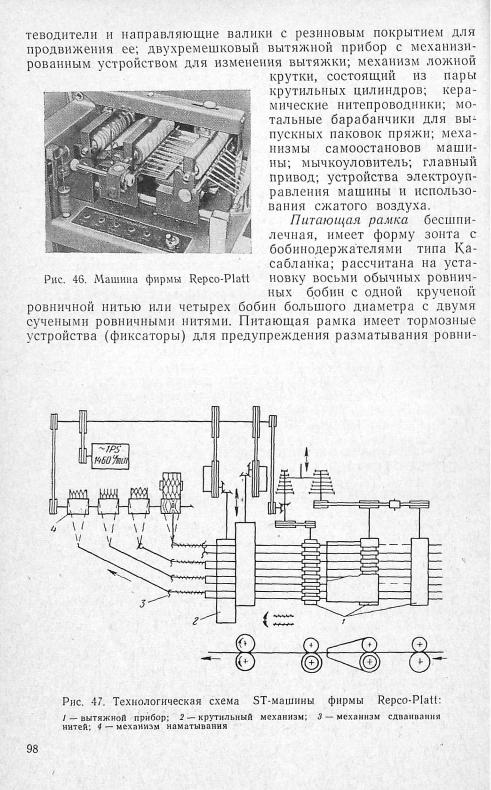

Машина фирмы Repco-Platt представлена на рис. 46, ее техно логическая схема — на рис. 47.

Направление продукта в зонах питания, вытягивания и нама тывания взаимноперпендикулярное. Машина имеет следующие ос новные устройства и механизмы: ровничную рамку; подвесные при способления (два) для поддерживания ровницы; стержневые ни

7— |

1545 |

97 |

цы при останове машины. Подвесные приспособления и два на правляющих прутка предупреждают падение ровницы на моталь ные барабанчики или вытяжной прибор. Сматываясь с катушки, ровница проходит между полковыми иитепроводиикамн и направ ляющими валиками, приводимыми в движение гибкой связью (пле теными тросиками), затем поступает в вытяжной прибор.

Перед основной зоной вытягивания ровница проходит через два направителя, причем передний из них перемещается с целью равномерного износа поверхности ремешков.

Половина поверхности переднего цилиндра закрыта кожухом, на котором укреплены воронкообразные уплотнители туннельного типа; они расположены между ремешками и передней вытяжной парой.

Вытяжной прибор — трехцилиндровый двухремешковый с от кидным рычагом маятникового типа. Верхний промежуточный ва лик имеет канавку для создания эластичного зажима волокон и обеспечения равномерного контроля толстых и тонких мест в вы тягиваемой мычке. Диапазон вытяжек — от 18 до 45. Разводка в вытяжном приборе — от 216 до 273 мм, регулируется ступенчато через 19 мм с помощью коробки Нортона. Нагрузка на верхние ва лики пружинная.

В вытяжном приборе одновременно вытягивается восемь мычек. Перед передней парой можно устанавливать уплотнители мычки для сокращения выпадания волокон.

Вытяжку изменяют с помощью шестеренной передачи, распо ложенной на столике машины. Питающий и вытяжной цилиндры имеют спиральное рифление, что способствует равномерности про текания процесса вытягивания и повышает износостойкость ци линдров.

Между передней вытяжной парой и сучильными цилиндрами установлены разделительные нитепроводники, закрепленные на кожухе.

Вытянутые мычкн поступают в крутильный механизм. Крутильный механизм состоит из двух пар (нижних и верхних)

полых сучильных валиков со специальным покрытием, повышаю щим коэффициент трения. Сучильные валики, вращающиеся на внешних воздушных опорах, совершают возвратно-поступательное движение, обеспечивая вытянутой мычке контактным способом ложную крутку разного направления, что создает эффект само-

скручивания |

двух |

мычек при |

освобождении из зажима. Опора |

|

подшипника |

нижнего валика |

установлена неподвижно, |

верхне |

|

го — подвижно для |

возможного регулирования давления |

на мыч- |

||

ку. Изменяя величину давления, регулируют уплотненность мычки, а следовательно, интенсивность сучения мычки. Привод вра щательного и возвратно-поступательного движения сучильных валиков осуществляется от двух синхронизированных планетарных механизмов.

Электромагнит соленоидного типа автоматически регулирует величину давления (силу сжатия цилиндров) при снижении их

7* |

99 |