книги из ГПНТБ / Бобиков, П. Д. Фанеровальные работы учебник

.pdfконвейер в позицию А. При передвижении пакета на кон вейере из позиции А в позицию Б на пакет устанавли вают формировочную рамку 10 и насыпают в нее стру жечно-клеевую массу из дозатора 11, расположенного над конвейером (на схеме условно показан сбоку). За тем рамку снимают, и пакет поступает на позицию В. Здесь поверх стружечно-клеевой массы укладывают лист шпона, смазанный клеем, сухой лист строганого шпона и металлическую прокладку. Сформированные таким об разом пакеты перемещаются к загрузочным подъемным столам 9 и подаются в пресс. Склеенные щиты выгру жаются на столы 8 и отправляются на подстопные места для выдержки.

Дозировочным устройством при подаче готовой смеси на стол для формирования пакетов служит формировоч ная рамка; массу насыпают и разравнивают вровень с поверхностью рамки. Формировочную рамку проекти руют с таким расчетом, чтобы ее внутренний объем, сло женный с объемом каркаса щита, вмещал при формиро вании по массе только то количество массы, которое не обходимо для формирования щита данных размеров. Высота формировочной рамки, а следовательно, и тол щина засыпаемого слоя стружечно-клеевой массы зави сят от требуемой плотности заполнения. Например, для плотности заполнения 0,35—0,45 г/см3 высоту формиро вочной рамки делают в 1,5—3 раза больше толщины брусков каркаса щита.

Качество щитов со стружечным заполнением во мно гом зависит от правильной дозировки количества клея

и стружки при загрузке их в смеситель. Чем больше клея

всмеси, тем прочнее получается щит. Однако большой расход клея экономически невыгоден. Кроме того, щиты

сповышенным содержанием клея труднее обрабатывать, они сильнее подвергаются короблению и тяжелее по массе. Обычно к массе стружек добавляют около 10% смолы в пересчете на сухую массу.

Изготовление щитов с сотовым заполнением. Техно логический процесс изготовления щитов с сотовым за полнением заключается в подготовке брусков каркаса, изготовлении сотового заполнения, формировании и скле ивании щита.

П о д г о т о в к а б р у с к о в к а р к а с а состоит из фрезерования и поперечного раскроя заготовок на брус ки нужных размеров.

225

С о т о в о е з а п о л н е н и е изготовляют следующим образом. На заготовки шпона с двух сторон наносят

раствор карбамидного клея.

Затем листы шпона помещают в сушильные камеры или укладывают на стеллажи для подсушки клеевого слоя в условиях цеха. Продолжительность подсушки клеев К-17 и МФ при температуре 18—25° С — 18—24 ч, клея М-70 — 4—8 ч, а при температуре 50—60° С про должительность подсушки указанных клеев составляет

соответственно 0,5—1,0 и 0,2—0,5 ч. |

После подсушки |

|||||||||||

листы |

шпона раскраивают |

на |

гильотинных |

ножни |

||||||||

|

|

|

|

|

|

цах |

или |

бумагореза |

||||

|

|

|

|

|

|

тельных |

машинах |

на |

||||

|

|

У//.УЛ_______ |

V/,, |

т |

полосы |

шириной |

20— |

|||||

|

|

30 мм. |

|

|

|

|

||||||

' W ///A |

"------------------ Ч77777Л--------------- |

|

|

|

|

|||||||

Затем приступают к |

||||||||||||

Y////A |

|

У////Л |

~ |

|

|

|||||||

|

|

У/''/Л |

|

|

формированию |

пакета |

||||||

' I//K4 |

----г т т т |

---------- 17ГШТ |

сотового |

заполнения |

||||||||

|

|

V'/v А |

|

|

(рис. 131). Пакет состо |

|||||||

|

1 |

г |

|

|

|

ит из |

четного |

количе |

||||

Рис. 131. Схема формирования па- |

ства полос шпона 1 и |

|||||||||||

кета сотового заполнения: |

|

нечетного |

количества |

|||||||||

1 — полосы шпона, |

2 — листы бумаги |

|

листов |

оберточной или |

||||||||

бумаги 2. |

Пакет |

(рис. |

132) |

|

другой |

|

аналогичной |

|||||

собирают |

на |

специальном |

||||||||||

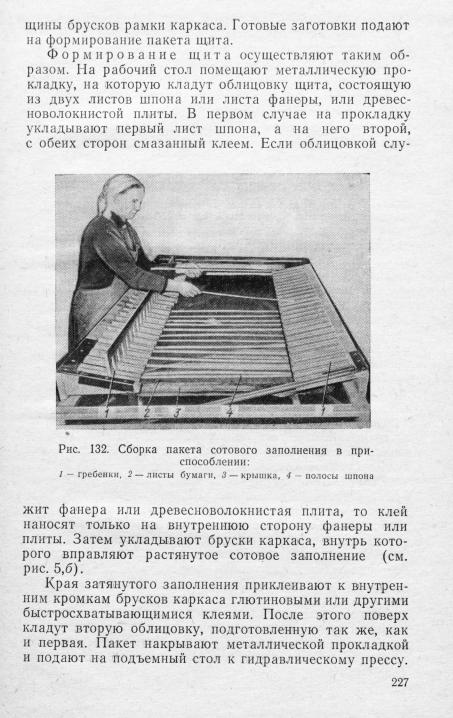

приспособлении в такой последовательности. Лист бума ги 2 разматывают с рулона и укладывают на крышку 3 приспособления. После этого рабочий кладет между зуб цами гребенок 1 полосы шпона 4. Когда полосы шпона будут уложены между всеми зубцами гребенок, их на крывают листом бумаги. Затем рабочий вручную сдвига ет гребенки на заданный шаг вправо или влево и уклады вает между зубцами гребенок второй ряд полос шпона. Таким образом формируют весь пакет, в котором полосы шпона будут уложены в шахматном порядке между лис тами бумаги.

Сформированные пакеты помещают между металли ческими прокладками, загружают в пресс и прессуют

при температуре плит пресса |

100—130° С и удельном |

давлении 6—14 кгс/см2. Время |

прессования — 0,5 мин |

на 1 мм толщины пакета. После выгрузки из пресса па кеты выдерживают в условиях цеха в течение 3 ч и за тем распиливают на круглопильных станках на заготов ки. Высота заготовок должна быть на 0,5 мм больше тол

226

Пресс загружают так же, как и при изготовлении щйТой со стружечным заполнением.

Прессование ведут 8—10 мин под удельным давлени ем 6—8 кгс/см2 при температуре плит пресса 100—130° С.

После выгрузки из пресса щиты выдерживают в усло виях цеха в стопе с прокладками не менее 48 ч.

§ 25. Изготовление плосковыклейных элементов из шпона

На многих мебельных предприятиях освоено произ водство мебели с применением плоских элементов раз личной толщины, склеенных из шпона. Такими элемен тами, например, являются боковины стульев и кресел, ножки корпусной мебели, столов и др. По форме плосковыклейные элементы чаще всего бывают h-, Л- и Г-об- разные.

Для внутренних слоев плосковыклейных элементов используют лущеный шпон любых сортов с пороками, допущенными ГОСТ 99—65. Для наружных слоев ис пользуют строганый или лущеный шпон. Качество шпона для наружных слоев должно отвечать техническим тре бованиям на мебель (ГОСТ 16371—70).

Технологический процесс изготовления плосковыклей ных элементов состоит из подготовки шпона, формиро вания и склеивания пакета.

П о д г о т о в к а шп о н а для внутренних слоев состо ит из разметки и раскроя шпона на листы нужных раз меров. Листы шпона для наружных слоев стягивают гуммированной лентой.

Размечают шпон по шаблонам, раскраивают его на бумагорезательных машинах. Шпон для чистовой обли цовки стягивают гуммированной лентой вручную.

Ф о р м и р о в а н и е п а к е т о в производят на рабо чих столах в такой последовательности. Сначала кладут на стол подготовленную чистовую облицовку, затем на нее укладывают заготовки внутренних слоев шпона, предварительно смазывая с двух сторон клеем листы каждого нечетного слоя. Для склеивания применяют обычно карбамидные клеи. После того как все внутрен ние слои будут уложены, сверху кладут вторую облицов ку. Листы шпона в пакете располагают таким образом,

чтобы |

швы листов соседних слоев не совпадали |

(рис. |

133). |

228

Сформированные пакеты укладывают на металличе скую прокладку с учетом того, чтобы на прокладке раз местилось возможно большее количество пакетов. На рис. 134 показаны примеры расположения на проклад-

Рис. 133. Схемы формирования плосковыклейных пакетов из шпона h-, Л- и Г-образных элементов мебели

ках h-, Л- и Г-образных пакетов. Уложенные пакеты сверху накрывают второй прокладкой и загружают в пресс.

Рие. 134. Примеры расположения на металли ческих прокладках в плитах пресса пакетов h-, Л- и Г-образных плосковыклейных загото вок из шпона

Прессование ведут под удельным давлением 5— 10 кгс/см2 при температуре плит пресса 120—130° С. Вре мя прессования составляет 1—1,2 мин на 1 мм толщины готового элемента.

229

Склеивать элементы смоляными клеями можно и хо

лодным способом |

в прессах без обогрева. Выдержка |

в запрессованном |

состоянии составляет в этом случае |

3—5 ч.

После распрессовки заготовки перед дальнейшей об работкой выдерживают в свободном состоянии в усло

виях цеха не менее 48 ч. |

|

участка |

изготовления |

||||||

На |

рис. |

135 показана схема |

|||||||

плосковыклейных |

элементов |

из |

шпона |

производитель |

|||||

ностью 800 |

штук |

в смену на |

базе полуавтоматической |

||||||

|

J |

д |

У |

|

|

|

|

|

|

1 ^ 1 |

|

|

|

|

|

||||

|

сЯВ |

|

|

. г |

|

|

|

||

|

|

4L |

|

сПсЬ S |

|

|

|

||

|

7 |

|

> |

|

|

|

|||

|

|

-1 |

-5 |

|

|

|

|

|

|

v |

/ |

|> < д > < х > < х > < п |

|

|

|

||||

|

|

|

|

|

|

|

|

||

Рис. 135. Схема |

участка |

изготовления |

плосковыклейных элемен |

||||||

|

|

|

|

|

|

тов из шпона: |

|

|

|

) 1 — конвейер, |

2, 4 — подставки для заготовок шпона, 3 — клеенаносящий |

||||||||

c t v .h o k , |

5 — рабочие столы, |

|

6 — ленточный |

конвейер, |

7 — полуавтомати |

||||

|

ческая линия ПЛФМ-1, 8 — столы для склеенных элементов |

||||||||

линии ПЛФМ-1. Работа на участке происходит в такой последовательности.

С участка (подготовки шпона заготовки поступают по конвейеру 1 и на подставках 2 и 4 подаются к рабочим местам. Клей на заготовки шпона наносится на клеена носящих станках 3. Сформированные на рабочих сто лах 5 пакеты по ленточному конвейеру 6 подаются к полуавтоматической линии 7.

Склеенные элементы кладут на столы 8 и отправляют на подстопные места для выдержки.

§26. Дефекты изготовления щитов

иплосковыклейных элементов, их предупреждение

иустранение

Дефекты в щитах и плосковыклейных элементах мо гут появиться из-за неправильной подготовки или за грязнения склеиваемых поверхностей, нарушения режи

230

мов приготовления клеевых растворов, а также склеи вания, применения древесины повышенной влажности, небрежной подготовки облицовок. Основные дефекты — это расклеивание поверхностей, недостаточная прочность

склеивания, расхождение шва в плосковыклейных эле ментах.

Причины расклеивания поверхностей при склеивании щитов и плосковыклейных элементов те же, что и при фанеровании.

Малая прочность склеивания чаще всего происходит вследствие нарушения режимов приготовления клея, не равномерного его нанесения и применения древесины не одинаковой влажности.

Клеевые растворы должны быть нормальной концент рации и вязкости, в противном случае соединение полу чается непрочным. Применение клеевых растворов малой концентрации и пониженной вязкости сопровождается повышением влажности клеевого слоя, а избыток влаги (особенно при склеивании карбамидными клеями) пре пятствует отверждению клеевого слоя.

При неравномерном нанесении клеевого раствора прочность склеивания бывает слабой на тех участках, пде клея мало (голодное склеивание).

Древесина с неравномерной влажностью также склеивается неодинаково. Участки с повышенной влаж ностью склеиваются хуже, чем участки, влажность ко торых на-ходится в пределах допустимых норм.

Устранить расклеивание поверхностей и слабое склеи вание можно, только переклеив заготовку заново, но это очень трудоемкая операция, так как предварительно за готовку нужно разобрать и счистить клей.

Заготовки, загруженные в один пролет пресса, долж ны быть одинаковой толщины, равномерно и симметрич но распределены по его плите. Неравномерное распреде ление заготовок в пролетах пресса может послужить причиной перекоса плит пресса, что вызовет неравно мерное распределение давления по плоскости склеивае мых заготовок. Следствие этого — расклеивание углов или кромок заготовок. Чтобы исправить такой дефект, неприклвившуюся часть нужно слегка приподнять, сма зать клеем и заготовку вновь запрессовать.

Если при прессовании щитов со стружечным запол нением применяют влажные стружки, то происходит уси ленное парообразование, из-за чего получается вспучи-

Ы |

231 |

ванне щитов. Кроме того, если стружка плохо просеяна, то оставшиеся в ней опилки и пыль затрудняют выход паров клея и влаги, !что также приводит к вспучиванию щитов и образованию трещин.

Устранить вспучивание щитов нельзя, и их бракуют. Образовавшуюся в щите трещину можно заделать или залить клеем, и щит вновь запрессовать.

Чтобы исключить коробление щитов после их вы грузки из пресса, облицовки при формировании нужно располагать симметрично относительно центральной оси симметрии щита. Облицовки, находящиеся на одинако вом расстоянии от центральной оси симметрии, долж ны быть из одного материала, одной толщины и иметь одинаковое направление волокон. Чтобы предохранить щиты от коробления, их необходимо правильно выдер живать после вытрузки из пресса. Щиты следует выдер живать в стопах с прокладками. Сроки выдержки те же, что и при фанеровании.

Причиной расхождения швов шпона в кромках плосковыклейных элементов является небрежная сборка чистовых облицовок и пакета. Исправить расхождение фуг можно выклеиванием заделок или шпатлеванием.

Дефекты изготовления щитов и плосковыклейных элементов нужно предупреждать. Для этого рабочий должен строго соблюдать режимы фанерования, рабо тать внимательно, правильно использовать оборудование и приспособления при запрессовке.

Г Л А В А XII

Облицовывание мебели пленками и пластиком

§ |

27. Облицовывание мебели пленками |

|

||

с |

Облицовывание |

мебели |

пленками |

производят |

целью получения |

готовой |

отделанной |

(Поверхности. |

|

Процесс создания на поверхности основы готового от делочного покрытия при помощи пленок заключается в следующем. На подготовленную поверхность основы кладут лист пленки. Если пленка не имеет адгезии к ос-

нове, то на основу пред |

|

|

|||

варительно |

наносят |

|

|

||

клеевой раствор. По |

|

|

|||

верх пленки кладут ме |

|

|

|||

таллическую |

полиро |

|

|

||

ванную |

прокладку, |

а |

|

|

|

на нее амортизатор |

из |

Рис. 136. Схема |

формирования |

||

картона или асбестовой |

|||||

ткани. |

Амортизатор |

пакета при облицовывании плен |

|||

ками: |

|||||

увеличивает |

срок экс |

1 — амортизаторы, |

2 — полированные |

||

плуатации полирован |

прокладки или матрицы из стеклотка |

||||

ни, 3 —- пленка, 4 —основа, 5 —клеевой |

|||||

ных прокладок и дает |

раствор |

||||

возможность более рав номерно распределять давление на основу при прессова

нии. Если надо получить тисненое покрытие, то вместо металлических прокладок помещают матрицу из стекло ткани, обладающую антиадгезионными свойствами к пленке. В процессе горячего прессования матрица, в за

висимости от нанесенного на нее рисунка |

оставляет |

на |

отделанной поверхности тиснение. Схема |

формирования |

|

пакета при облицовывании пленками |

показана |

на |

рис. 136. |

|

|

При облицовывании с применением не пропитанной клеем текстурной бумаги формируют пакет по следую щей схеме: основа, клеящая пленка, текстурная бумага, клеящая пленка, полированная металлическая проклад ка, амортизатор. При использовании вместо пленочных клеев клеевых растворов текстурную бумагу укладыва ют непосредственно на основу, на которую предвари-

233

тельно 'Наносят карбамидный клей, модифицированный синтетическим латексом или поливинилацетатной эмуль сией, затем :на бумагу кладут 'металлическую прокладку и на нее амортизатор.

Сформированные пакеты загружают в многоэтажный или одноэтажный пресс и прессуют в течение 8—10 мин при температуре плит пресса 150—160° С или 12— ХЪмин при температуре плит пресса 130—145° С. Удельное дав ление при прессовании 25—30 кгс/см2, если приклеива ние происходит без применения клеевых растворов, и 5—8 кгс/см2 при использовании клеевых растворов.

Если применяемая пленка изготовлена из термореактивной смолы, то вслед за расплавлением пленки при прессовании происходит быстрое ее отвердевание и на поверхности основы образуется твердое покрытие. Если применяемая пленка изготовлена из термопластичной смолы, то после ее расплавления необходимо охладить плиты пресса для остывания и отвердевания нанесенно го покрытия, после чего пакет может быть вынут из пресса. Время охлаждения пленки в прессе до темпера туры 20° С составляет 20—40 мин, до 70—80° С — 10— 15 мин.

Качество получаемой поверхности при облицовыва нии пленками в большой степени зависит от качества и состояния полированных прокладок. Прокладки изготов ляют из нержавеющей или других марок стали с после дующим хромированием поверхностей. Плоскости про кладок отполированы с одной или двух сторон. Шерохо ватость поверхности прокладки должна быть не ниже 10-го класса по ГОСТ 2789—59. От качества полирова ния зависит качество покрытия: прессуемая пленка вос принимает юсе дефекты, имеющиеся на поверхности про кладок.

Габаритные размеры прокладок зависят от размеров плит гидравлического пресса, толщина прокладок 1,5— 2,5 мм.

Перед сборкой пакета каждую прокладку тщательно осматривают. Если на полированной поверхности обна руживают царапины, вмятины и другие дефекты, про кладку отправляют в ремонт. Несоблюдение этого пра вила приводит к получению некачественного покрытия.

Чтобы поверхность прокладки была совершенно чис той, ее протирают мягкой и чистой ветошью, покрытой тертым мелом, зубным порошком или тальком. Затем од

234