книги из ГПНТБ / Бетонная крепь, технология и механизация ее возведения

..pdfвходит |

в эту |

полость, не нарушая |

целостности |

бетона. |

|

|

|

С целью проверки работоспособности двухслойной |

|||

крепи |

режима ее |

взаимодействия с окружающими по |

|

родами и опробования технологических приемов возве

дения |

на шахте |

«Южно-Донбасская» |

№ |

1 комбината |

||||

«Донецкуголь» проведены |

ее промышленные |

испытания. |

||||||

Для |

этого отобрали |

две |

выработки |

сечением |

в свету |

|||

7,2 |

м2, |

находящиеся в околоствольном дворе |

(гор. 355 м) |

|||||

и пройденные в глинистых и песчано-глинистых |

сланцах |

|||||||

с прочностью на |

сжатие 200—320 кГ/см2. Согласно про |

|||||||

екту выработки |

надо |

было крепить |

металлобетонной |

|||||

жесткой крепью из двутавровых арок, заполненных бе тоном.

На экспериментальных участках установили замер ные станции для проведения шахтных инструментальных наблюдений. Контурные реперы позволили замерить смещения породного контура выработки и оценить вели чину сжатия карбамидного пенопласта. Для этого при бор в период набрызга податливого слоя непосредственно в шахте заполняли тем же пенопластом. В лабораторных условиях на прессе пенопласт в приборе подвергали сжатию на величину, соответствующую смещению кон турного репера замерной станции. Нагрузку, вызвавшую сжатие пенопласта в приборе, замеряли динамометром. Высота пенопласта в стакане прибора соответствовала его толщине в районе репера. Таким образом, нагрузка сжатия пенопласта в приборе показывала нагрузку, ис пытываемую крепью в районе контурного репера.

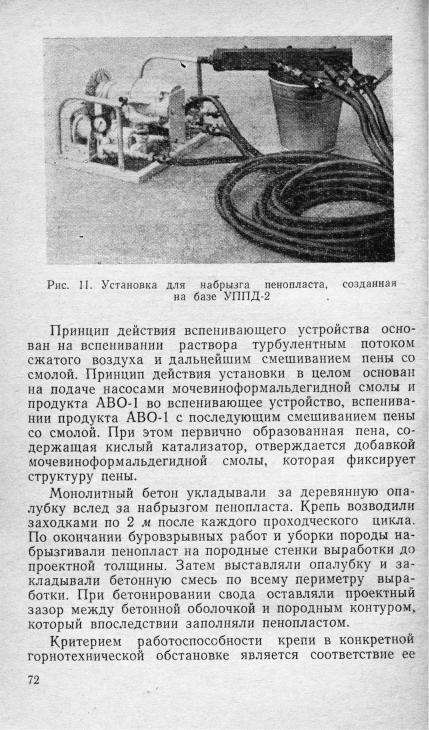

Пенопласт набрызгивали установкой (рис. 11), раз работанной ДонУГИ на базе установки УППД-2 конст рукции ВНИИГД. Установка состоит из насосного агре гата, магистральных и концевых шлангов и вспениваю щего устройства.

Насосный агрегат представляет собой два шестерен чатых насоса, один — для подачи мочевиноформальдегидной смолы, второй — для подачи вспенивающе-отвер- ждающего продукта. В качестве привода служит двига тель пневмосверла. Магистральные и концевые шланги предназначены для подачи сжатого воздуха, смолы и вспенивающе-отверждающего продукта при давлении до 15 от.

71

параметров комплексным характеристикам проявления горного давления. Основная форма проявления горного давления в горизонтальных выработках — смещение по родного контура, обусловливающее сдавливание и нагружение крепи. Для контроля за смещением пород на экспериментальных участках были установлены две за мерные станции, оборудованные контурными реперами. Конструкция двухслойной крепи позволяет достоверно фиксировать величину отпора крепи в различные момен ты времени.

Анализ графиков смещений и нагрузок показывает, что двухслойная крепь на экспериментальных участках работала в расчетном режиме. Смещения породного контура полностью реализовались сжатием податливого слоя пенопласта. Нагрузка на бетонную оболочку при этом составляла 15—20 Т/м2, что не превышало ее не сущей способности, а размеры выработки в свету оста вались неизменными. Признаков деформации экспери ментальной крепи не обнаружено.

При шахтных испытаниях установлен фактический расход материалов для податливого слоя из карбамидного пенопласта. В табл. 15 приведены данные по рас ходу и стоимости исходных компонентов при толщине пе

нопласта в кровле |

10—30 см, в боках—2—7 см. |

|

||

Т а б л и ц а |

15. Расход и стоимость |

компонентов |

|

|

карбамидного пенопласта |

|

|

||

Материалы |

Расход |

Расход на |

Стоимость |

Сумма, |

на 1 лог. |

1 м$, кг |

единицы, |

руб. |

|

|

м, кг |

|

руб. |

|

Мочевиноформальдегидная |

|

|

|

|

смола |

35 |

35 |

0,24 |

8,4 |

Диэтиленгликоль |

8 |

8 |

0,6 |

4,8 |

Резорцин |

3 |

3 |

4,9 |

14,7 |

Продукт АВО-1 |

4 |

4 |

0,495 |

2,С |

В с е г о |

50 |

50 |

|

29,9 |

Как видно из таблицы, общая стоимость материалов податливого слоя, выполненного из карбамидного пено пласта, на 1 пог. м выработки составляет около 30 руб. (один комплект крепи такого же сечения из двутавра стоит 57,2 руб.).

73

Комплекс работ по возведению податливого слоя крепи включает следующие элементы: монтаж и подго товка установки к работе, подготовка материалов и при готовление рабочих растворов, приготовление и набрызг пенопласта, профилактическое обслуживание установки

иее демонтаж.

Вцелях безотказной работы установки для набрызга пенопласта необходимо каждый раз после очередного набрызга разобрать, промыть и собрать вспенивающее устройство, тщательно промыть концевые шланги, обрат ные клапаны и насосный агрегат с обязательной прокач кой через него диэтиленгликоля. Затраты времени по элементам цикла набрызга (выход карбамидного пено пласта составляет 2 мъ при обслуживании установки

двумя рабочими) приведены в табл. 16.

Т а б л и ц а |

16. |

Трудоемкость обслуживания |

установки УППД-2 |

|||||

|

|

|

для набрызга |

пенопласта |

|

|

||

Элементы цикла набрызга |

|

Затраты |

Трудоемкость, |

|||||

|

времени, |

мин |

чел.-смен. |

|||||

|

|

|

|

|

|

|||

Монтаж |

и |

подготовка |

установки |

к |

|

|

|

|

работе |

|

|

|

|

|

6—40 |

|

0,028—0,050 |

Подготовка |

материалов |

и приготов |

|

|

|

|||

ление |

рабочих растворов |

|

3—30 |

|

0,167 |

|||

Приготовление и |

набрызг |

пенопласта |

Э0—40 |

0,167—0,222 |

||||

Профилактическое |

обслуживание уста |

|

|

|

||||

новки |

и ее демонтаж |

|

|

10—15 |

0,056—0,084 |

|||

Двухслойная конструкция крепи разработана для сложных горно-геологических условий, в которых сейчас применяется жесткая металлобетонная крепь из двутав ровых балок с бетонным заполнением. Проведенные ис следования доказали техническую целесообразность пе рехода на двухслойную крепь в капитальных выработ ках, размещенных в неустойчивых породах.

Далее сравниваются экономические показатели металлобетонной и двухслойной крепи для типовых сече ний выработок: на экспериментальном участке сечением в свету 7,2 м2 и усредненном сечении для выработок око лоствольных дворов современных шахт 12,7 м2. Объе мы работ при возведении крепи приняты на основе дей ствующих проектов типовых сечений. Стоимостные пара метры крепи, предусмотренной проектом, взяты из «Ка-

74

талога единичных расценок на горнопроходческие ра боты для строительства угольных шахт Донецкой обла сти», а для двухслойной крепи дополнительно исполь зованы результаты эксперимента (нормы расхода мате риалов и затраты труда).

В табл. 17 приведены результаты расчета стоимост ных показателей сравниваемых вариантов крепи из дву таврового профиля в бетоне и двухслойной.

Т а б л и ц а 17. |

Сравнение стоимостных |

показателей |

|

||||

|

|

металлобетонной и двухслойной крепи |

|

||||

Показатели |

на 1 пог. |

я |

Крепь |

Двухслой |

Разница |

В процен |

|

|

выработки |

|

по |

ная крепь |

тах к про |

||

|

|

|

|

проекту |

|

|

ектной |

Общая стоимость, руб.: |

|

|

|

|

76,7 |

||

сечение |

7,2 м2 |

|

386,22 |

296,27 |

89,95 |

||

сечение |

12,7 |

м2 |

|

4815,0 |

386,22 |

98,7« |

79,6 |

Стоимость материалов, руб.: |

208,8 |

230,55 |

68,25 |

77 |

|||

сечение |

7,2 |

м2 |

|

||||

сечение |

12,7 |

м2 |

|

381,7 |

304,0 |

67,70 |

80,6 |

Трудозатраты, |

чел.-смен: |

|

|

|

74,3 |

||

сечение |

7,2 |

м2 |

|

4,52 |

3,36 |

1,46 |

|

сечение |

12,7 |

м2 |

|

5,5 |

4,22 |

.1,28 |

76,5 |

Анализ данных таблицы показывает, что замена ме таллобетонной крепи двухслойной даст возможность сни зить общую стоимость сооружения 1 пог. м горных вы работок в пересчете на усредненное сечение от 90 до 100 руб. и уменьшить трудозатраты на возведение кре пи в среднем на 25%. При годовом объеме проходки и крепления 20 км капитальных выработок возможный экономический эффект составит 1,8—2,0 млн. руб., в том числе по Донбассу 1,0 млн. руб.

Исследования по определению параметров крепи ка питальных выработок [39] в сочетании с результатами лабораторных и шахтных испытаний новой конструкции позволили разработать методику расчета двухслойной крепи. Так, в зависимости от горно-геологических усло вий и глубины шахты определяем критическую ширину выработки и задаемся формой ее поперечного сечения {кольцевой или арочной)

— максимальная ширина выработки, при ко торой величина пучения почвы не превы шает допустимых пределов;

R — средневзвешенная прочность пород почвы; •\Н — вес вышележащей толщи пород на едини

цу площади (т —объемный вес пород, H— глубина выработки).

Находим |

необходимую |

грузонесущую способность |

||

податливой |

крепи |

|

|

|

|

?«і„ = 8Т |

| / |

~ . |

(19) |

Здесь а — ширина выработки; |

|

|||

U — |

величина смещения пород. |

|

||

|

U = 0,\a |

^ е Лй~ — 1 у |

(20) |

|

Далее определяем отношение горизонтальных сме |

||||

щений контура пород выработки к вертикальным |

|

|||

|

*--$;• |

, 2 , і |

||

U к и U б — сответственно |

величина смещения |

кров |

||

ли и сближения боков выработки, которые вычисляются по зависимостям

|

|

|

|

|

/ |

т Н - 1 0 ( . г к |

\ |

|

|

|

|

ик |

= 0М[ |

е |

. |

(22) |

|

|

|

|

|

|

|

0,85?Н-15 (•§"] |

Ч |

|

|

|

с / 6 = |

0.07АІ |

е |

|

1 )' |

(23) |

|

где |

h |

— |

высота |

выработки; |

|

|

||

|

Ro |

=300 |

кГ/см2— |

условная прочность |

пород; |

|||

|

Ск> Яб — |

грузонесущая способность крепи со стороны |

||||||

|

|

|

кровли и боков. |

|

|

|||

Затем рассчитываем толщину постоянной бетонной крепи:

76

|

для выработки |

арочной |

формы |

|

|

|

8 q - |

0,0083/?6 |

- Zk + |

2,45 |

|

|

— |

_ |

|

; |

( 2 4 ) |

|

для выработки |

кольцевой формы |

|

|

|

|

_8__ g - |

0,0049^б - 3k + |

2,8 |

|

|

|

г |

27,8 |

' |

|

|

где |

8 — толщина бетона; |

|

|

||

|

/?6 — марочная прочность бетона; |

||||

|

Я — грузонесущая способность |

крепи. |

|||

Определенная толщина бетона является минимально допустимой. Проектную толщину крепи следует на 20— 30% увеличить, исходя из конструктивных соображений и надежного поддержания разрушенных пород в зоне не

упругих деформаций вокруг |

выработки. |

|

||||

На |

основе |

заложенной |

в проекте |

толщины бетона |

||

уточняем фактическую несущую способность |

конструк |

|||||

ции: |

|

|

|

|

|

|

для |

арочной |

крепи |

|

|

|

|

|

? = 17-£-+0,0083/?6 |

+ 3 4 - 2 , 4 5 ; |

(26) |

|||

для |

кольцевой крепи |

|

|

|

|

|

|

<?= 27,8— + 0,0049/?6 |

+ Zk - |

2,8. |

(27) |

||

С учетом проектной несущей способности крепи уточ няем величины ожидаемых смещений контура пород вы работки, которыми определяется необходимая толщина податливого слоя крепи о по формулам (22) и (23). Толщина податливого слоя с запасом 20% должна обес печить смещение породного контура выработки, и ее ре комендуется принимать в кровле и боках разную.

П р и м е р . Рассчитать двухслойную монолитную крепь для сбойки между узлами сопряжений № 12 и 13 околоствольного двора шахты «Октябрьский рудник». Выработка шириной а=4,5 м и высотой А=3,7 м в про ходке расположена на глубине Н=995 м по простира-

77

нию. Вмещающие породы представлены: в кровле—гли нистый и песчано-глинистый сланец со средневзвешен ной прочностью #=570 кГ/см2, в боках — песчано-гли- нистые сланцы #=620 кГІсм2 и в почве — песчанистый сланец и песчаники #=960 кГ/см2.

Решение.

Проверяем устойчивость почвы выработки по форму ле (18)

_ 1,22-9600 _ л |

п |

а к р ~ 2,5-995 |

' М - |

При ширине выработки 4,5 м ее почва будет устой |

|

чива, и устройство обратного свода крепи не требуется.

Следовательно, выбираем |

крепь арочной |

формы с пря |

||

мыми |

стенками. |

|

|

|

Определяем грузонесущую способность крепи по фор |

||||

мулам |

(19) |

и (20): |

|

|

|

|

2.5-995 |

- 1) = 0,244 м = |

24,4 см, |

|

с/ к = |

0,1-4,5(е 5 7 0 0 |

||

|

|

8 - 2 , 5 1 / г ' " ^ 2 4 4 2 = Ю |

W |

|

Таким образом, грузонесущая способность крепи при действии нагрузки со стороны пород кровли должна со ставлять 10 Т[м2. Принимаем, что в боковом направлении

грузонесущая |

способность |

такой |

крепи |

составляет при |

|||

мерно 50% |

от вертикальной, т. е. ^ б = 5 |

Т/м2. |

|||||

Находим |

ожидаемые |

смещения кровли UK и сближе |

|||||

ние боков выработки |

по выражениям |

(22) и (23): |

|||||

|

|

/ |

».6-W-10(gg)-10 |

ч |

|

||

с/к =0,1-4,5( |

е |

g™ |

- 1 1 = 0 . 2 ^ = 20 см, |

||||

|

I |

0.85-2,5-995 - l 5 |

Q - 5 |

\ |

|

||

с / б = 0,07-3,71 |

е. |

Ш |

|

— 1/ = 0,086 м =8,6 см. |

|||

Находим отношение горизонтальных и вертикальных смещений контура выработки по формуле (21)

78

Полагая прочность бетона R = 150 кГ/см2, находим необходимую толщину бетонного слоя крепи по формуле

(24) |

|

|

|

|

|

|

|

8 _ 1,0-0,0083-150-3-0,215+ 2,45 : _ . 0 |

0 |

9 2 |

|

||||

г |

|

17 |

|

' |

* |

|

|

Осюда S =0,092-/-=0,092-225=20,5 см. |

Для |

крепления |

|||||

выработки принимаем |

арочную |

двухслойную |

крепь |

с |

|||

прямыми |

стенками. |

Несущий |

слой |

крепи |

|

толщиной |

|

250 мм (рассчитанную |

толщину |

принимаем с запасом |

в |

||||

25%) возводится из бетона марки 150. |

|

|

|

|

|||

Уточняем проектную несущую способность крепи по |

|||||||

формуле |

(26) |

|

|

|

|

кГ/см2= |

|

? = 17-0,112+0,0083-150 +3-0,215—2,45=1,3 |

|

|

|||||

=13 Т/м2.

Сучетом грузонесущей способности постоянной ароч

ной |

крепи со стороны |

кровли |

<7К= |

13 |

Т/м2 |

принимаем |

||

грузонесущую |

способность |

крепи |

со |

стороны боков |

||||

q6 =7 Т/м2 и уточняем |

величины ожидаемых смещений |

|||||||

пород |

|

|

|

|

|

|

|

|

£/к = |

0,1-4,5І |

е |

era) |

— 11 = |

0,19 |

м = |

19 см, |

|

|

|

|

|

/6200Л |

|

|

|

|

|

|

, |

0,85-2,5-995 - 1 5 ^ J - 7 |

х |

|

|

||

Ut |

= 0,07-3,7( |

е |

Ш |

- |

1 )=0,077 |

м=7,7см. |

||

Принимаем, исходя из ожидаемых смещений, толщи ну податливого слоя из карбамидного пенопласта с уче том 20% запаса: в кровле выработки §п =1,2-19=23 см;

вбоках 8П =1,2-0,5-7,7=5 см.

ГЛ А В А IV. ТЕХНОЛОГИЯ И МЕХАНИЗАЦИЯ

КРЕПЛЕНИЯ СТВОЛОВ

Организация работ по креплению стволов

Проходка вертикальных стволов ведется по различ ным технологическим схемам, обусловленным в основ ном, способом крепления выработки [28]. Если крепле-

7Ѳ

ние возводится звеньями после проходки участка ствола, такая схема называется последовательной. Параллель ная же схема проходки характеризуется одновременным выполнением работ по выемке породы и возведению по стоянной крепи. При этом в забое ведутся проходческие работы, а выше, на расстоянии 20—40 м от забоя, воз водится постоянная крепь. Оба процесса выполняются независимо друг от друга.

Современная параллельно щитовая схема проходки (рис. 12) обеспечивает выемку породы и возведение по стоянной крепи в одном звене без применения времен ной крепи. В этом случае функции ограждающей вре менной крепи выполняет специальный передвижной щит, выше которого вслед за проходкой возводится постоян ная бетонная крепь.

При совмещенной схеме проходки (рис. 13) вынима ют породу и возводят постоянную крепь непосредствен но в призабойном пространстве ствола вслед за подвиганием забоя без применения временной крепи. Это основная технологическая схема, она относительно про ста и универсальна, но вместе с тем не обеспечивает полного совмещения операций по проходке и креплению

ствола, как это имеет место при |

параллельно |

щитовой |

||

схеме. |

|

|

|

|

Выбор технологической схемы |

зависит от требуемой |

|||

скорости проходки, горно-геологических |

условий |

соору |

||

жения выработки, оснащения |

ствола |

и других |

фак |

|

торов. |

|

|

|

|

Отечественный и зарубежный |

опыт проходки |

стволов |

||

и результаты научно-исследовательских |

разработок по |

|||

зволили сделать вывод, что монолитная крепь из быстротвердеющего бетона, возводимая с помощью пере движной опалубки и бетонной смеси, подаваемой в ствол по трубам, является наиболее прогрессивным, экономич ным и малотрудоемким видом крепления. Возведение бетонной крепи сверху вниз позволяет полностью отка заться от временного крепления.

Транспортирование бетонной смеси в ствол по тру бам имеет неоспоримые преимущества перед доставкой материала в бадьях или контейнерах. Подача смеси по трубам позволяет практически полностью механизиро вать процесс возведения крепи в стволе и вспомогатель ные работы на поверхности, исключить наличие грузо-

80