книги из ГПНТБ / Школьник, Л. М. Скорость роста трещин и живучесть металла

.pdf0O i 2 = 53O Мн/м2, |

или 53 кГ/мм2). Испытания проводили |

|||||

на |

растяжение |

|

при |

напряжении |

30,3+24,8 |

Мн/м2 |

(3,03+2,48 кГ/мм2) |

и частоте 100; 1 и 1/60 сек~1. |

|

||||

АК |

рассчитывали |

по формуле |

|

|

||

|

|

|

АК = Ао (л/) , / 2 а, |

|

|

|

где |

/ — половина |

длины трещины; |

|

|

||

|

а — поправочный |

коэффициент, |

используемый в |

|||

|

том случае, |

когда на образцах имеется |

не бо |

|||

|

ковой надрез, а центральное отверстие. |

|

||||

|

На скорости |

роста |

трещин в обычном воздухе |

сказы |

||

вается суммарное влияние паров воды, кислорода и азо та. В сухом азоте скорость роста трещин мало отлича ется от скорости в вакууме. Кислород вызывает увели чение скорости роста при малых частотах и небольшое снижение при больших частотах.

Основным фактором, влияющим на скорость роста трещин, являются пары воды. Воздух вызывает значи тельно меньшее увеличение скорости. Во влажном ар гоне при низком К скорость роста трещин увеличивается в —10 раз по сравнению с сухим аргоном; при вы соком К влияние влажности ослабляется. Влажный кис лород оказывает такое же влияние, как и влажный ар гон; сухой кислород почти не стимулирует рост трещины.

Влияние среды на скорость роста трещин в алюми

ниевых сплавах возрастает с повышением |

твердости |

||

сплава. Это следует из сравнения сплавов САП с HV106; |

|||

сплава 5070А |

с НѴ 136 и сплава 683 с |

НѴІ87. |

|

В л и я н и е |

ч и с т о г о к и с л о р о д а |

на |

скорость |

роста трещин изучено при шести уровнях |

интенсивности |

||

напряжений [102] и установлено: |

|

|

|

а) при достаточно низких начальных значениях АК при всех давлениях кислорода— вначале скорость роста трещин оказывается большей, чем в вакууме, но при бо лее длинных трещинах и более высокой интенсивности напряжений скорость роста трещин в кислороде меньше, чем в вакууме;

б) скорость роста трещин мало меняется при умень шении давления с 101325 н/м2 до 27 нм2 (с 1 до 0,00026 атм). Дальнейшее снижение давления кислоро да уменьшает скорость роста трещин и она оказывается одинаковой и .на воздухе, и в вакууме — критическая скорость;

14-3 |

201 |

в) критическая скорость пропорциональна давлению кислорода.

Рост трещин в сплаве 7075-Т651 в атмосфере сухого газа при 100° С происходит вдвое быстрее, чем при ком натной температуре (частота испытания 143 гц). Воз можно, что такое влияние температуры объясняется яв лением местного перестарнваиия сплава.

Азот является единственной составляющей атмосфе ры, которая не оказывает прямого влияния на скорость роста трещин, но может видоизменять доступ паров во ды к вершине трещины.

Критическое давление при наличии азота оказывает ся на порядок выше, чем в чистых парах воды, т. е. азот

в какой-то степени препятствует |

влиянию |

паров воды. |

В дистиллированной воде закономерность |

была той же; |

|

по-видимому, при взаимодействии |

алюминия с водой вы |

|

деляется достаточное количество водорода и в вершине трещины создается атмосфера водорода, умеренно на сыщенная парами воды.

В л и я н и е д а в л е н и я п а р о в в о д ы сказывает ся в увеличении скорости роста трещин в алюминиевом сплаве 5070А, причем и в этом случае с ростом А/С эф фект уменьшается. При малом содержании паров воды скорость роста трещин больше, чем в вакууме, из-за на личия кислорода.

Для AI—Си—Mg сплава ДТД 5070А и Al—Zn—Mg сплава ДТД 683 установлено [56] «пороговое» давле ние паров воды, при котором происходит резкое измене

ние — скачок |

скорости роста трещин. Это пороговое дав |

|

ление зависит |

от частоты: при 1 сек~1 скачок происхо |

|

дит |

между 10~3 —Ю- 2 мм рт. ст. (1,33—13,3 дин/см2), а |

|

при |

100 сек~! |

— при гораздо большем давлении ( Ю - 1 — |

1 мм рт. ст. (1,33-102—1,33-103 дин/см2). Для получения эффекта скачка, очевидно, требуются определенные хи

мические изменения |

поверхности. Разница |

между ско |

||

ростью роста трещин |

выше и ниже переходного |

интерва |

||

ла уменьшается с увеличением |

К и становится |

незначи |

||

тельной при высоком |

К, что, |

по-видимому, |

связано с |

|

уменьшением чувствительности к среде при высоких зна чениях К. Установлено, что среда оказывает более силь ное влияние при низких значениях К, в этом случае на блюдается почти десятикратное увеличение скорости ро ста трещин. Наиболее вероятный механизм влияния

202

Влаги на скорость роста трещин в высокопрочных алю миниевых сплавах это — механизм охрупчнвающего вли яния атомарного водорода. Влага вступает в реакцию со свежими поверхностями трещин, при этом происходит выделение активного атомарного водорода. Наводороживание отражается на характере разрушения, перево дя его в разряд хрупких.

В л и я н и е н о в ы ш е и и о г о и по и и ж е ни о г о д а в л е н и я в о з д у х а . С повышением давления воз духа скорость роста трещин увеличивается, причем в ди апазоне давлений от 10_ 1 до 1 мм рт. ст. (0,133-103 до 1,33-103 дин/см2) наблюдается скачкообразный ростскорости. Как ниже, так и выше указанного давления ско рость роста трещин практически остается неизменной [79]. Эксперименты проводили на плоских образцах из технически чистого алюминия (120Х61Х1>9 мм с цент ральной прорезью).

Установлено, что скорость роста трещин при различ ном давлении воздуха подчиняется уравнению

|

dljdN = Kl2 G 4 |

|

max' |

где К—константа, |

зависящая от модуля упругости вто |

рого рода, предела текучести и пластической деформации.

Большую скорость роста трещин на воздухе по сравне нию с вакуумом можно объяснить тем, что оксидная пленка, возникающая в первом случае, препятствует свариванию стенок трещины у ее вершины в полуцикле смыкания трещины. Следует также учесть взаимодейст вие между оксидной пленкой и дислокациями впереди трещины, а также локальное изменение механических свойств оксидной пленки, выражающееся в увеличении ее прочности с уменьшением давления воздуха.

Ультравысокий вакуум практически не оказал влия ния на предел выносливости образцов из сплава 2024— ТЗ, но привел к резкому увеличению их долговечности при напряжениях выше предела выносливости.

Анализ микроструктурной картины показал, что воз никновение трещин происходит после ~10% от общей долговечности (от начала испытания до разрушения). Начальное развитие зародышевых трещин на глубину от 2 до 20 мкМ происходит межкристаллитно. После это го разрушение становится транскристаллитным. Транс-

14* |

203 |

крнсталлнтное развитие трещины идет медленно н хотя транскрпсталлптная стадия охватывает до 95% долго вечности, глубина трещин на этой стадии не превышает 30 мкм. Поэтому вплоть до 95% долговечности усталост ный процесс практически не отражается на прочности при растяжении'. Среда оказывает влияние главным об разом на развитие усталостных трещин.

В л и я н и е ч а с т о т ы . При рассмотрении влияния частоты на скорость роста трещин в условиях коррози онной среды следует различать эффект частоты, свой

ственный |

природе данного сплава и проявляющийся |

|||

в |

вакууме |

или в атмосфере чистых нейтральных |

газов, |

|

и |

эффект, |

обусловленный |

средой. Например, |

сплавы |

ДТД 5070А и SAP в вакууме оказались нечувствитель |

||||

ными к среде. Сплав 7075-Т651 в обезвоженном |

аргоне |

|||

незначительно реагирует на |

изменение частоты от 5 до |

|||

143 сек-1. |

В атмосфере паров воды при снижении |

часто |

||

ты с 57 до 0,4 се/с- 1 число циклов, требуемое для роста трещины от 1,5 до 25 мм, в сплаве 2024-ТЗ снижается на 40%, а в сплаве 7075-Т6—на 30% [56]. Уменьшение

частоты с 3000 до 24 мин*1 |

привело к увеличению ско |

||||||

рости роста трещин в плакированных |

сплавах |

2024 и |

|||||

7075 в сухом |

воздухе в 10 раз [80]. Наличие атмосфе |

||||||

ры влажного |

воздуха уже само по себе вызвало |

ускоре |

|||||

ние роста трещин, но при этом эффект |

частоты |

прояв |

|||||

лялся значительно меньше |

(рис. 99). |

|

|

|

|||

Различия |

в |

скорости |

роста трещин |

при |

испытании |

||

в вакууме алюминиевого |

сплава 5070А |

с частотой 100 |

|||||

и 1 се/с- 1 небольшие, что позволяет заключить, |

что та |

||||||

кие зависящие |

от времени |

процессы, |

как |

ползучесть |

|||

и диффузия, не оказывают существенного влияния па скорость роста трещин, т. е. для данного сплава не ха рактерно естественное влияние частоты. Следовательно, увеличение скорости роста трещин при частоте в 1 сек-1 по сравнению с частотой 100 сек~{ в рассматриваемом случае характеризует влияние окружающего воздуха. Сплав 683 более чувствителен к частоте, о чем можно судить по изменению скорости роста трещин в этом сплаве в вакууме. Если по своей природе сплав нечув ствителен к частоте, большое значение приобретает дли тельность циклического нагружения, т.е. время, в тече ние которого свежие поверхности раскрывающейся тре щины взаимодействуют с окружающей атмосферой.

204

При высокочастотном иагружении вследствие воз никновения электрического тока за счет трения между образцом и окружающей жидкой средой происходит разложение воды на водород и кислород, что способст-

|

30 |

М,Мн/м3/* |

|

зо- |

|

ІОО , — , |

63 |

|

|

||

, 1 |

, |

• |

1 |

- г— |

|

6 |

в |

10 |

20 |

40. |

60 |

60 ІОО |

|

|

|

М, нГ/нм 3/г |

|

|

|

Рис. 99. Влияние частоты на скорость |

роста усталостных |

трещнн в алюминие |

||||

вом сплаве в сухом |

(сплошные |

линии) |

и влажном воздухе (штриховые линии) |

|||

вует |

адсорбционно-электрохимическим процессам кор |

||

розионной усталости [81]. |

|

||

С к о р о с т ь |

р о с т а у с т а л о с т н ы х |

т р е щ и н |

|

в т и т а н о в ы х |

с п л а в а х . Значительные |

преимуще |

|

ства |

титановых сплавов были выявлены при |

сравнитель- |

|

205

пых испытаниях в 3,5%-ном растворе |

соленой |

воды вы |

|

сокопрочных титановых сплавов |

с пределом текучести |

||

738—865 Мн/м2 (73,8—86,5 кГ/мм2) |

и пределом |

прочно |

|

сти 826—968 Мн/м2 (82,6—96,8 кГ/мм2) |

(табл. |

34), вы |

|

сокопрочных сталей и алюминиевых сплавов. Титановые сплавы Ті—6А1—4V, Ті—6 Al—6 V—2 Sn—1 Си—0,5 Fe, Ti—6 Al—ЗѴ— 1 Mo и Ti—7 Al—2,5 Mo (исключение со ставил сплав Ti—7Al—2Nb—ITa) показали нечувстви тельность к влиянию 3,5% раствора соли в воде, тогда как скорость роста трещин в сталях 1TY-80 и HY-130/150 (5Ni—Cr—Mo—V) в этих условиях возросла в 5 раз,

астали Д6АС и алюминиевого сплава 7079—Т6 в 10 раз

[82]. Однако в работе [56] отмечено увеличение скоро

сти роста трещин в титановом сплаве в соленой воде.

Т А Б Л И Ц А 34. М Е Х А Н И Ч Е С К И Е |

СВОЙСТВА |

ТИТАНОВЫХ С П Л А В О В |

||||

Сплав |

М а р |

стт, |

Мн/м- |

a0. Мн/лі1 |

Ѣ % |

б, % |

киров |

{кГ/мм-) |

(кГ/мм!) |

||||

|

ка |

|

|

|||

|

|

|

|

|

|

|

Ti—6А1—4Ѵ |

T5 |

865(86,5) |

904(90,4) |

44 |

12 |

|

Ti—6А1—4Ѵ |

T27 |

802(80,2) |

882(88,2) |

26 |

12 |

|

Ti—7АІ—2Cb—ITa |

TA2 |

738(73,8) |

826(82,6) |

28 |

13 |

|

Ti—7A1—2Cb—ITa |

T78 |

758(75,8) |

— |

— |

— |

|

Ti—6A1—6V—2Sn— |

T92 |

842(84,2) |

968(96,8) |

24,4 |

10 |

|

ICu—0,5Fe |

|

|

|

|

|

|

Ti—6АІ—3V—Шо |

T93 |

804(80,4) |

885(88,5) |

27,5 |

10,7 |

|

Ti—7AI—2,5Mo |

T94 |

822(82,2) |

916(91,6) |

24,1 |

8,6 |

|

Все перечисленные титановые сплавы при испытании на воздухе не показали каких-либо преимуществ по сравнению с выбранными для сравнения сталями и алю миниевым сплавом. Следует, однако, отметить, что, кро ме меньшей скорости роста трещин в агрессивной среде, сплавы на основе титана отличаются более высоким от ношением предела текучести к плотности.

Скорость роста усталостных трещин в титановых сплавах [82] описывается формулой

d ( 2 / ) W = а(е т )"\

где т = 6—7, что указывает на высокую чувствительность скорости роста трещин в этих сплавах к аплитуде цик лической деформации. Так как титановые сплавы нечув ствительны к указанной среде, эта формула описывает

206

скорость роста трещин как па воздухе, так и в агрессив ной среде.

Титановый |

сплав |

Ті—8А1—іМо—IV |

(после |

двойно |

||

го отжига) |

показал |

более низкую скорость роста тре |

||||

щин, чем алюминиевый |

сплав 7075-Т6, |

который |

нашел |

|||

! |

|

|

1 |

|

|

|

/ / |

г |

20 |

200 |

|

|

|

-Ц- |

|

|

||||

// |

/ / |

|

|

|

|

|

|

200 |

|

|

|

||

/ |

/ |

|

1 |

|

|

|

|

|

0,5 |

1 |

|

|

|

|

|

'.О |

ба/бт |

|

|

|

Рис. 100. Скорость роста усталост ных трещин в алюминиевом сплаве 7075—Т6 (/) и в титановом сплаве Ті—8А1—ІМо—IV (2) при комнат ной температуре в зависимости от

Рис. 101. Остаточная стати

ческая |

прочность |

титанового |

|||

сплава |

Ті—8АІ— ІМо—IV при |

||||

температуре |

27° С |

(/), |

300° С |

||

(2) |

и <130° С |

(3) и алюминиево |

|||

го |

сплава 7075—Т6 |

при |

27° С |

||

W

широкое применение в авиации (рис. 100). Сравнение выполнено при средних напряжениях, равных 20% ав . Преимущества титанового сплава особенно проявляются в области низких переменных напряжений. Усталостная прочность титанового сплава при комнатной температу

ре |

и при 290° С выше, чем |

исследованного алюминиево |

го |

сплава. |

|

|

Титановые сплавы превосходят алюминиевые не |

|

только по скорости роста |

трещин, но и по остаточной |

|

статической прочности при наличии усталостной трещи ны (второй важнейшей характеристике надежных в от ношении поломок конструкций) (рис. 101).

Додециловый спирт не влияет на Ni, но увеличивает Ыж и общую долговечность в 1,4—5 раз. Этот эффект более высок при более низком уровне приложенных на пряжений (отрицательный эффект среды также возра стает с увеличением длительности ее действия, пропор циональном степени снижения напряжений). На образ цы с надрезом из алюминия и нержавеющей стали по лярная жидкость оказала более благоприятное влияние, чем на гладкие образцы [83].

207

2. ВЛИЯНИЕ ТЕМПЕРАТУРЫ

Снижение склонности к развитию пластических де формаций с понижением температуры приводит к тому, что напряженное состояние становится более плоским и уменьшается местная пластическая зона у вершины тре щины, зависящая от отношения /<"/ат. Изменение темпе ратуры влияет на характер образования начальных ста дий деформации и их последующее развитие. При на греве и нагружении дефекты кристаллической решетки (дислокации, вакансии, поры, внедренные атомы и др.) усиленно диффундируют к зонам сопряжения кристал лов. При более низких температурах зоны концентра ции несовершенств располагаются вдоль полос сколь жения. Все эти обстоятельства оказывают влияние на скорость роста трещин, длительность и соотношение пе риодов зарождения и развития трещин.

Обобщение исследований, выполненных на различ ных материалах в широком диапазоне температурных условий, позволяет заключить, что снижение темпера туры уменьшает скорость роста усталостных трещин как на воздухе, так и в жидкой среде [74, 84, 85].

ГЛАВА VIII

НЕРАЗВИВАЮЩИЕСЯ УСТАЛОСТНЫЕ ТРЕЩИНЫ

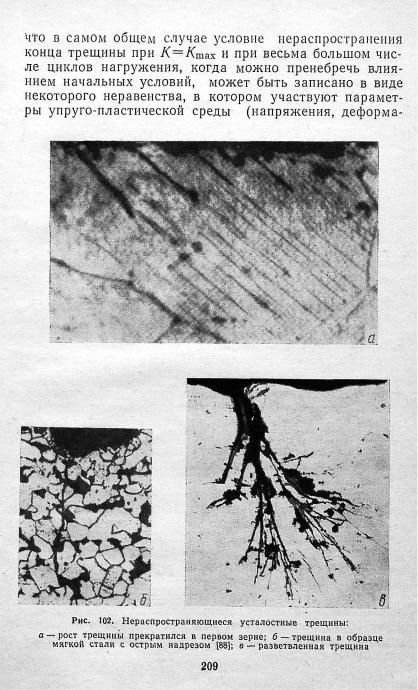

При исследовании процессов развития усталостных трещин следует учитывать, что наряду с обстоятель ствами, вызывающими непрерывный рост трещин, соз даются условия, при которых возникшая усталостная трещина останавливается в своем развитии, несмотря на продолжающееся действие циклических нагрузок, (рис. 102). Такие факты наблюдаются как в лаборатор ной практике, так и в эксплуатации [87—89]. В особен ности они характерны для мест напрессовки колес, под шипников и муфт на оси и валы, для деталей с резкими концентраторами напряжений, поверхностно упрочнен ных и др.

Г. П. Черепанов [106] высказывает предположение, что наличие нераспространяющихся трещин связано с микронеоднородностью и зернистостью реальных мате риалов, а также с приспособляемостью. Он указывает,

208

дни, смещения п Др.) и их функциональные характерис тики вблизи конца трещины (вследствие локального ха рактера разрушения). Все параметры среды вблизи конца трещины при больших /V и при Л'=/<тах зависят лишь от Ктах и /<Шіп, поэтому любое неравенство сво дится к следующему:

где |

/—некоторая |

безразмерная |

функция; |

|

К у—постоянная |

материала. |

Если Ку Ф О , пре |

дел выносливости материала отличен от нуля.

Можно выделить следующие факторы, способствую щие возникновению неразвивающихся усталостных тре щин:

1) увеличение остроты надреза и повышение концен трации напряжений;

2)изменение условий работы материала при перехо де трещины от очага возникновения на поверхности де тали вглубь по сечению при ее дальнейшем продвиже нии;

3)поверхностное упрочнение путем пластического де формирования или другими способами;

4)однократная перегрузка или ограниченное число перегрузок;

5)снижение напряжений до уровня, при котором трещины, возникшие на этом уровне, развиваются, а воз никшие при более высоком уровне, прекращают свое развитие;

6) перемена |

условий |

нагружении, |

выражающаяся |

|||

в переходе |

от |

работы при заданной |

нагрузке к работе |

|||

с заданной |

деформацией. |

|

|

|

|

|

Выше перечислены в основном механические факто |

||||||

ры. С точки зрения структуры возникновение |

нераспро- |

|||||

страняющихся |

трещин может быть |

связано |

со следую |

|||

щими обстоятельствами: |

|

|

|

|

||

а) область пластической деформации полностью ог |

||||||

раничивается пределами |

одного зерна, |

окружающего |

||||

вершину трещины; б) трещина стопорится границей зерен при достаточ

но небольших размерах зерен; в) образуется плотная окисная пленка в вершине

трещины, которая эффективно задерживает выход дис локаций на поверхность.

210