книги из ГПНТБ / Пластическое деформирование металлов [сборник статей]

..pdfПри переходе через кромку матрицы напряженно-деформиро ванное состояние соответствующей области заготовки изменяется— скорости окружных деформаций и напряжения, нормальные к поверхности заготовки, становятся пренебрежимо малыми. Ра диальное напряжение G r , действующее во фланце заготовки на кромке матрицы х = хв и определяемое уравнением (10), равно осевому напряжению, действующему в опасном сечении заготовки. Поэтому интенсивность напряжений в опасном сечении заготовки

равна ае = V 3 <зд.

Если разрушение заготовки происходит при определенном критическом значении интенсивности напряжений в опасном се чении ае = ак, то, подставив это значение и соотношение (20) в уравнение (10), можно определить влияние скорости вытяжки на предельную степень вытяжки К = xJxB/> 1. Предельная сте пень вытяжки снижается с возрастанием скорости вытяжки [5, 6]. Эта зависимость имеет вид

В -JL = In К п = In К |

(1 - К-2 (1 + 3 > |

-(2 + 3 )')> |

|

|

Cs В |

где левая часть определяется экспериментально в статических ус

ловиях: К ■—+ К о при vB—» 0. |

Обычно In К 0 < |

У 3/2, что |

соответ |

ствует условиям: К 0 <( 2,38, |

|3 = 0. Второе |

слагаемое в |

правой |

части отражает влияние сил инерции на предельную степень вы тяжки, а третье — влияние вязкости заготовки. Второе слагаемое

становится существенным |

при vB |

0,1 к. Поскольку обычно к |

изменяется от 100 до 200 |

м/сек, то влияние сил инерции стано |

|

вится заметным при вытяжке |

со скоростью, превышающей |

|

20 м/сек. При вытяжке с меньшей скоростью значительное влия ние на предельную степень вытяжки могут оказывать силы кон тактного трения и вязкость заготовки.

ЛИ Т Е Р А Т У Р А

1.Е. X. Агабабян. Напряжения в трубе при внезапном приложении нагруз ки. Украинский математической журнал, 1953, т. 5, № 3.

2.Л. В. Никитин. Распространение упруго-вязко-пластических волн в тол

стостенной трубе.— Изв. вузов, машиностроение, 1958, № 3—4.

3.В. Прагер. Введение в механику сплошных сред. М., ИЛ, 1963.

4.А . А. Ильюшин, В. С. Ленский. Сопротивление материалов. М., Физматгиз, 1959.

5.Р. В. Пихтовников. Использование взрывной волны для вытяжки и формов ки средних и крупных деталей при малом масштабе производства.— Сб.

«Новое в технологии высокопроизводительной листовой штамповки». М., Машгиз, 1959.

6.Ю. Н. Алексеев. Вопросы пластического течения металлов. Харьков, Изд-во Харьковского гос. университета, 1958.

50

Б . А. Щ ЕГЛОВ, Б. Ф. ВЛАСОВ

МЕТОДИКА РАСЧЕТА ПРОЦЕССА СВОБОДНОГО ИМПУЛЬСНОГО ДЕФОРМИРОВАНИЯ ТОНКОСТЕННЫХ ТРУБ

Основным вопросом при проектировании рабочего процесса является выбор оптимальных значений основных параметров, позволяющих его успешно осуществить. Под оптимальными подра зумеваются такие параметры, которые обеспечивают осуществле ние рабочего процесса с наименьшей трудоемкостью и с наиболь шим коэффициентом полезного действия. Успешное осуществление процесса заключается в том, что получаемая при этом продукция или изделие соответствует техническим условиям.

Известны работы [1—4], позволяющие рассчитывать основные параметры рабочих процессов: импульс нагрузки; величину раз рядного тока; параметры инструмента; энергию пластического формоизменения; энергию, запасаемую в конденсаторной батарее; напряжения в заготовке; скорости деформирования; остаточные деформации. Однако такие вопросы, как влияние изменения сопро тивления материала заготовки пластической деформации, влияние вязкости и задержки текучести материала, «формы» импульса на грузки на конфигурацию и конечные размеры детали, а также ос новные параметры рабочего процесса, не получили достаточного развития.

В настоящей работе предложен метод расчета основных пара метров процесса импульсного осесимметричного деформирования тонкостенной трубной заготовки, материал которой может обла дать упруго-вязко-пластическими свойствами и пределом текучес ти, чувствительным к скорости нагружения.

Рассмотрим процесс равномерной раздачи короткой трубной

заготовки ( l j R 0 2) со свободными концами под действием крат ковременного равномерно распределенного внутреннего давления

р(t). Примем следующие допущения.

1.Заготовка считается тонкостенной и достаточно короткой. Это дает возможность пренебречь неравномерностью распределе

ния напряжений в поперечных сечениях заготовок.

2.Осевыми силами инерции по сравнению с окружными рас тягивающими усилиями пренебрегаем.

3.В процессе деформации заготовка сохраняет цилиндричес кую форму.

4.Материал — изотропный, упруго-вязко-пластический, под чиняющийся в пластической области уравнению состояния Соко ловского — Малверна и обладающий пределом текучести, чувст вительным к скорости нагружения.

Введем следующие обозначения: г, ф, z — оси цилиндрической

системы координат; t — время; р — плотность; Л 0 и б0 — радиус и

51

толщина стенки заготовки до деформации; х и б — радхгус и тол щина стенки деформирующейся заготовки; е — относительное уд линение заготовки в окружном направлении; 3 — условное на пряжение, т. е. отношение окружного растягивающего усилия к

начальной площади сечения заготовки вдоль образующей; 10 и I — исходная и деформированная длина заготовки.

В тонкостенных трубах 60< ^ Л 0! поэтому радиальными напря жениями можно пренебречь. Считая напряженное состояние за готовки одноосным в окружном направлении, можно записать

~1/10 = Ы 0.

Согласно условию несжимаемости имеем l0R0$o — 1%б. Окружная деформация и радиальная скорость материальных

частиц заготовки равны

е = x/R0— 1; v = ^ |

= R * i . |

(1) |

a t |

a t |

|

Составим уравнение движения для элемента трубной заготовки с начальной длиной 10 и видимого из центра под углом cZcp. Масса элемента равна pl0R 080d(p, деформирующая сила — р (t) l%cUр; про екция сил сопротивления на радиус заготовки — 5]0б0йф.

Уравнение движения имеет вид

pl0 R06о |

— — о 10 |

р (t) I х. |

(2) |

Здесь знаком тильда обозначены размерные переменные. Ис ключив отсюда I, % и б, приведем уравнение (2) к виду

^ . + _ J _ _ Z | I / r + 7 = 0 . |

(3 ) |

||

d t |

p Ro |

рбо |

|

Если скорость деформации изменяется очень быстро в начале и в конце процесса деформации, а на протяжении большей части процесса остается почти неизменной, то ее можно считать парамет

ром в зависимости 3 (е; ё). В этом случае для расчетов можно ис пользовать динамическую зависимость 3 (ё), соответствующую зна чению скорости пластической деформации характерной для рассматриваемого процесса.

Если скорость деформации значительно изменяется на протя жении всего процесса, то она не может рассматриваться в качестве параметра. В этом случае система уравнений, описывающая про цесс пластической деформации трубы, должна включать уравне ние состояния, учитывающее влияние скорости деформации на сопротивление заготовки пластическому деформированию.

Для описания вязкопластических свойств металлов часто ис пользуют предположение В. В. Соколовского и Л. Малверна е

52

том, что скорость вязкопластической деформации пропорциональ на «перенапряжению» металла

г]е<р) — а — / (е), |

(4) |

где г) — константа, характеризующая вязкие свойства материала; f (е) — статическая зависимость о (е).

Условные напряжения 5 связаны с интенсивностью напряже ний Ъе соотношением

а = ае/(1 + е). |

(5) |

Интенсивность напряжений можно связывать с интенсивностью пластических деформаций ее трехпараметрической зависимостью

= Ss (1 + ее/80)п, |

(6) |

где eft и п — параметры механических свойств материала, характе; ризующие деформационное упрочнение; 0 < ^ е 0 <^тг<^1; as — статический предел текучести.

Интенсивность деформации равна

е* = In (1 + |

е). |

(7> |

|

Для описания упруго-вязкопластических свойств материала |

|||

используем |

уравнение |

состояния Соколовского — Малверна |

|

з |

a |

- 7(e) |

( 8> |

Ъ + |

|

П |

|

|

|

||

где ё — скорость полной деформации; а — скорость нагружения- Е — модуль Юнга.

Если материал не обладает вязкостью (ц = 0), то дифференци альное уравнение (8) заменяется алгебраическим Ъ = f (е).

Известно, что при возрастании скорости деформации у некото рых распространенных металлов наблюдается повышение предела текучести.

Для описания этого явления предлагались модели наследствен ного типа [5—7]. В настоящей работе использовано уравнение Людвика [5], устанавливающее зависимость динамического преде

ла |

текучести |

<зд от скорости |

нагружения |

Ь |

|

од/а3 = 1 + |

М In ( | а | : о0), |

|

(9) |

где |

М — динамический показатель; а0 — скорость нагружения, |

|||

превышение которой приводит |

к задержке |

текучести. |

||

Скорость нагружения а0 вычисляется на основании закона Гука

а о = Еёх, причем скорость упругой деформации ёх принята равной 10~3 сек-1. Для материалов, не обладающих указанным свойством,

М = 0.

53

Па стадии упругого деформирования, пока деформации в заго товке не достигли уровня, соответствующего динамическому пре делу текучести (е зя/Ё), определяемого при помощи уравнения (9), второе слагаемое в уравнении (8) считается равным нулю.

При переходе материала заготовки в пластическое состояние (е )> 5д!Е) закон Гука заменяется уравнением состояния Соколов ского — Малверна, записанным в виде

|

б = |

Ё (е - |

— Д е)-) . |

|

|

(10) |

|

Для удобства |

вычислений введем безразмерные переменные |

||||||

|

о б/ 0 8, |

Е Е /б8, |

|

р р / |

х • xjHq, |

||

|

б0 = |

б0/R0-, |

v = v/c; |

t = t c l R 0\ |

ч\ = цс / ssR0\ |

||

|

$0 = |

|

|

|

|

|

|

Гд е |

б = |

~\foJp — скоростной |

коэффициент. |

||||

После введения безразмерных переменных система (1), (3), |

|||||||

(10) |

примет вид |

|

|

|

|

||

|

v = |

'(0 V i |

— б: |

е = v; |

|

|

|

|

|

So |

|

|

|

|

|

|

o — Ev при |

|

/Е\ |

|

|

||

|

o — E { v — |

а ~ ц ~ ) |

|

при |

е > Зд/Я- |

||

Начальные условия: движение заготовки начинается в момент времени t — 0 при г; = 0; е = 0 ; о = 0; х = 1.

Пластическая деформация заготовки прекращается при изме нении знака радиальной скорости материальных частиц v. Эта

система уравнений решалась на ЭЦВМ. Функция р (t), параметры деформационного упрочнения е0 и п, вязкость материала ц и ди намический показатель М были заданы.

Кроме функций о, v же были определены зависимости остаточ

ной деформации е0, удельной работы Q и мощности пластической деформации W от времени. Удельная мощность пластической де формации и работа определялись при помощи следующих соотно шений:

Т

W = ае; Q = ^ W (t) dt.

о

Полная работа пластической деформации определяется выра

жением А = QV, где V — объем заготовки. Потребная энергия заряда конденсаторных батарей для деформирования заготовки может быть вычислена при помощи формулы А с = сьй2/2 = Ajr\x,

-54

где сь — емкость конденсаторных батарей; й — напряжение заря да; % — кпд установки. Приведем некоторые результаты числен ного решения, полученные для случая раздачи тонкостенной труб ной заготовки из сплава АМгбМ. Заготовка нагружалась внутрен ним давлением, изменяющимся во времени по закону затухающей синусоиды

p{t) = Ртахе sm2 <o£/sm2 (otu,

где ртах — максимальное давление за весь период действия им пульса нагрузки; Ъ — величина, характеризующая затухание на грузки; tM— момент времени, соответствующий достижению мак

симума давления; о = 2 я/Г — круговая частота колебаний; Т — период синусоиды.

Вычисления были выполнены при следующих значениях пара

метров : |

|

|

|

|

|

|

|

Р т а х = 1,91 кГ1мм2; |

Т = 0,192 млсек; |

Ъ — |

3,79 |

млсек- 1; |

|||

as = |

16 кГ/мм2; |

Е = |

6800 кГ/мм2; е0 = 0,007; п = |

|

0,312; М = 0; |

||

р = |

0; 0,0025; |

0,0125; 0,025 кГ/мм2-сек |

(г) = |

0; |

1; 5; 10);. |

||

,60 = |

1,64 мм; |

Я0 = |

39,18 мм. |

|

|

|

|

На рис. 1 представлены зависимости статических и динамичес ких напряжений от времени; варьируемым параметром является коэффициент вязкости. С увеличением коэффициента вязкости «перенапряжения» и динамические напряжения увеличиваются. Динамические напряжения при наличии вязкости возрастают до некоторого значения, а затем падают. Максимальные напряжения возникают при прочих равных условиях в металлах с большим ко эффициентом вязкости раньше, чем с низким. Они препятствуют развитию пластических деформаций и в результате этого заготовки из более вязкого металла получают меньшие деформации. Резуль таты расчетов показывают, что с увеличением вязкости металла максимальные значения скорости раздачи заготовки уменьшаются, а продолжительность разгона заготовки и всего процесса деформа ции сокращается. Развитие пластической деформации во времени показано на рис. 2. Пунктирной линией показана эксперименталь ная зависимость eW = е(р) (t), полученная по результатам обра ботки кинограммы процесса деформации заготовки. Сплошными линиями — расчетные зависимости. Сопоставление опытных дан ных с расчетными показывает удовлетворительную сходимость ре зультатов при т) = 0. Относительное расхождение расчетной оста точной деформации с ее средними значениями, полученными при испытаниях трех образцов, составляло 7,3%.

Влияние параметра М на напряжения в заготовке показано на рис. 3 а, б. Характерным для этих зависимостей является то, что появляется «зуб текучести», что специфично для скоростного де-

55

Рис. 1. Зависимости стати ческих и динамических на пряжений для металлов с различной вязкостью

а — развитие напряжений во времени; б — зависимости нап

ряжение — деформация; |

1 — |

статические зависимости Сп =0); 2 , з — границы релаксацииз

2 — г)= 0,0125 кГ//мль2'Сек; 3 —

у\ = 0,025 кГ 1мм2'Сек\ динамиче

ские |

зависимости: |

4 — ц — |

|

0,0025 |

кГ/мм2 •сек\ |

5 —■г\ — |

|

= |

0,0125 кГ/мм2>сек\ |

в — rj = |

|

= |

0,025 |

кГ/мм2'Сек |

|

Рис. 2. Влияние вязкости металла на скорость раздачи (а) и развитие пла стических деформаций в трубной заготовке (б)

1 —х\ = 0; 2 — г) =0,0025 кПмм2-се'к\ 3—в =0,0125 кГ/мм2-сек; 4 — г) =0,025 кГ1мм2'сек

Рис.3. Влияние параметра М на напряжения в заготовке

1 — статические |

зависимости |

|

(М = 0 ) ; |

г — М = |

0,1; 3 — |

М = 0,3 |

|

|

формирования малоуглеродистой стали, у которой наблюдается за держка текучести. Динамический предел текучести возрастает с ростом скорости деформации. После достижения верхнего предела происходит релаксация напряжений.

Выводы

1.Разработана методика расчета основных параметров про цесса импульсного осесимметричного деформирования тонкостен ной трубной заготовки с учетом ее механических свойств.

2.Проведен анализ влияния вязкости и чувствительности пре дела текучести металла к скорости нагружения на протекание про цесса раздачи и величины напряжений и остаточных деформаций.

3.Результаты теоретического решения проверены эксперимен

тально.

ЛИ Т Е Р А Т У Р А

1.И. Е. Беляева. Раздача труб на магнитноимпульсных установках.— Тех нология производства, научная организация труда и управления, 1971, № 5.

2.А . А . Дудин, В. П. Князев, 10. М. Овчинников. Движение участка тонко стенной оболочки под действием давления импульсного магнитного поля.— Сб. «Вопросы производства летательных аппаратов». Труды КуАИ, 1970, вып. 41.

3.Б. А . Щеглов, А . А . Есин. Раздача тонкостенных трубчатых заготовок си лами притяжения импульсного магнитного поля. — Кузнечно-штам

4. |

повочное производство, |

1971, № 4. |

||

G. К. Lai, М. J. Hillier. The Expansion of Thin Free Tube in Electromag |

||||

5. |

netic Forming.— Internat. |

J. Product. Res., 1970, v. 8. |

||

N. |

Cristescu. Dynamic |

Plasticity. Amsterdam, North — Holland, 1967. |

||

6. |

10. H. Работное. Модель уиругопластической среды с запаздыванием |

|||

7. |

текучести.— ПМТФ, 1968, |

№ 3. |

||

Ю. II. Работное, 10. В. Суворова. О законе деформирования металлов |

||||

|

при |

одноосном нагружении.— Механика твердого тела, 1972, № 4. |

||

Л . А. РУ БЕН КО В А , В. В. ГА Й Д У К

РАСЧЕТ ПРОЦЕССА СЛОЖНОЙ ВЫТЯЖКИ

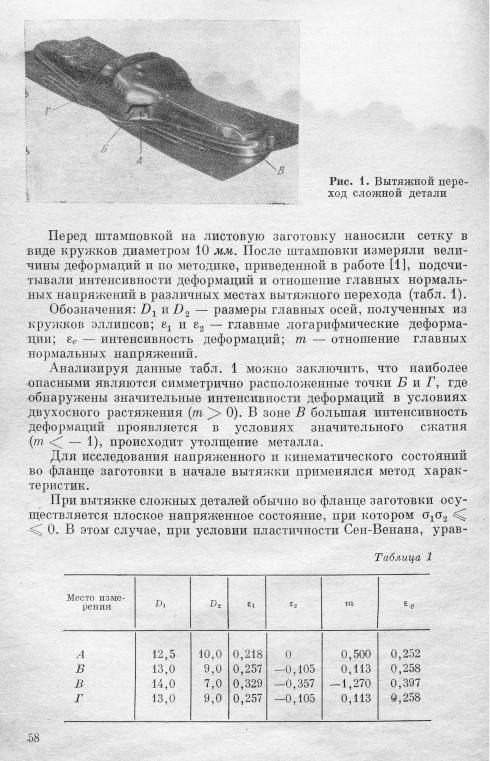

При получении изображенного на рис. 1 вытяжного перехода сложной детали автомобиля «Жигули» на Волжском автомобиль ном заводе часто происходят разрывы металла. Вытяжка произво дится из прямоугольной заготовки размером [0,9 X 1320 X 1680, сталь 08Ю.

Для выяснения причин брака было проведено исследование и сделан расчет напряженно-деформированного и кинематического состояний в процессе формообразования.

57

нения, определяющие напряженное и кинематическое состояния во фланце заготовки, для плоского напряженного и деформирован ного состояний совпадают [2].

Плоское пластическое течение определяется: дифференциальными уравнениями равновесия

й- |

2к (cos 2ai |

+ |

sin2а -fr) =0; |

|

(1) |

|||

---- 2к ^sin 2а ---- ---- cos 2а |

= О, |

|

||||||

|

|

|||||||

где а = |

|

(ах + Gy)/2 — полусумма |

нормальных |

напряжений |

в |

|||

плоскости |

ху, |

к = o j 2; |

0 S— предел текучести |

'материала; |

|

|||

условием пластичности |

|

|

|

|||||

(а* ~ |

бу)2 + |

4т2жу = |

4/с2; |

|

|

(2) |

||

условием соосности девиаторов напряжений и скоростей дефор |

||||||||

маций |

|

|

|

|

|

|

|

|

dv |

|

dv„ |

|

|

|

|

|

|

__ х_ |

|

|

+ tg 2а |

|

= |

0, |

|

(3) |

дх |

|

ду |

|

|

||||

где а — угол |

между |

главными касательными |

напряжениями |

и |

||||

осью х; |

|

|

|

|

|

|

|

|

условием несжимаемости |

|

|

|

|||||

dvx |

|

dv |

|

|

|

|

|

И |

дх + |

w |

= °- |

|

|

|

|

||

|

|

|

|

|

||||

Уравнения |

(1) — (4) |

представляют систему |

квазилинейных |

|||||

дифференциальных уравнений в частных производных относитель

но функций a, a; vx, vy. Характеристиками уравнений |

(1)—(4) |

являются два семейства взаимно ортогональных линий |

тр Ха |

рактеристики совпадают с траекториями максимальных касатель ных напряжений.

Вдоль характеристик выполняются соотношения Генки для

напряжений |

|

|

|

|

|

0 — 2 |

ка = const, |

ц = |

const; |

|

|

о + 2 |

ка = const, |

£ = |

const |

(5) |

|

и уравнения Гейрингер для скоростей |

|

||||

dv% — VifLa = |

0, |

т] = |

const; |

|

|

dv-ц -f- Vzda = |

0, |

£ = |

const. |

(6) |

|

Пользуясь уравнениями (5) и (6), по известным значениям на пряжений или скоростей в одной точке можно определить соответ ственно напряжения и скорости в любой точке фланца.

59