книги из ГПНТБ / Мастеров, В. А. Практика статистического планирования эксперимента в технологии биметаллов

.pdfc vi — с— 1 и v 2= N . Значения Graax табулированы (см. приложение I I I ) . Если вычисленное значение Gmax меньше табличного для выбранного уровня значимости

а (обычно а = 0 ,0 5 ), то гипотеза об |

однородности дис |

||||

персии не отвергается. |

|

|

|

||

Для рассматриваемого примера: |

|

|

|||

|

= |

°>01805; |

s2{y2} = |

0,00005; |

|

s2 Ы |

= |

0,00845; |

s2 {г/4} = |

0,0032; |

|

«аЫ |

= |

0,02645; |

S2 {y0} = |

0,0018; |

|

s2 {,h ) = |

0,0002; |

s2 {ys} = 0,00245 |

|

||

|

и |

maxs2 {y} = 0,02645. |

|

||

8 |

|

|

0,02645 |

|

|

£V -{i/y} = |

|

|

0,436. |

||

0,06065 И ^max |

|

||||

1 |

|

|

0,06065 |

|

|

|

|

|

|

|

|

Табличное значение Gmax c vi = l, v2= 8, a = 0,05 равно 0,6798. Гипотеза об однородности не отвергается, и в ка честве оценки генеральной дисперсии воспроизводимости принимается:

N

2 S2 {У,,}

S2 {у} = г=!-------- |

= 0 ,0 6 0 6 5 = 0,00758 |

N8

сv = N (c—1 ) степенями свободы.

2. |

|

Р а с ч е т к о э ффи ц и е н т о в мо д е л и . Для р |

|||||||

чета коэффициентов удобно пользоваться |

так называе- |

||||||||

|

|

|

Расширенная матрица эксперимента |

Т а б л и ц а 7 |

|||||

|

|

|

|

|

|||||

и |

|

|

|

|

|

|

|

|

Среднее |

Номер опыта |

X. |

|

х2 |

X, |

XiX2 |

Х,х5 |

Х,х, |

Х.Х.Х, |

значение |

|

отклика |

||||||||

|

|

||||||||

1 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

2,1 |

2 |

+ |

— |

+ |

+ |

— |

+ |

— |

|

1,9 |

|

|

|

|

|

|

|

|

||

3 |

+ |

+ |

— |

+ |

— |

— |

+ |

— |

1,7 |

4 |

+ |

— |

— |

+ |

+ |

— |

— |

+ |

2,4 |

5 |

4 “ |

+ |

+ |

|

+ |

— |

— |

— |

1,9 |

6 |

+ |

— |

+ |

— |

— |

— |

+ |

+ |

1,7 |

7 |

+ |

+ |

— |

— |

— |

+ |

— |

+ |

2,4 |

8 |

+ |

— |

|

— |

+ |

+ |

"Ь |

|

2,8 |

40

мой расширенной матрицей эксперимента (табл. 7), в ко торой знаки новых столбцов получаются перемножением знаков соответствующих X,-, а знаки столбца Х 0 возве дением в квадрат знаков любого из столбцов Xj.

Оценки коэффициентов:

bi = ЛГ- 1 ^ Х ,„ у ,„ |

Ь0 = |

16,9/8, |

Ьу = — 0,7/8 и т. д. |

||||

и= 1 |

|

|

|

|

|

|

|

bij = |

N~l h |

x lttXlttyu, |

ba |

= |

1,5/8,... |

||

|

|

K=l |

|

|

|

|

|

|

|

l+l |

|

|

|

|

|

*123 |

= ЛГ1 |

h x iuX2uX3uyu = |

0,3/8. |

||||

|

|

|

u=l |

|

|

|

|

Дисперсия ошибки определения |

коэффициентов мо |

||||||

дели: |

|

|

|

|

|

|

|

or, |

1 |

s2 {</) |

75,8 -10 |

1 |

|

„ n m , 7 , |

|

S2 {&■} = |

— bLL = |

_ J ------------- = |

0,000474, |

||||

1 |

1 |

N-c |

8-2 |

|

|

|

|

или s {6 ;}— 0,0218; |

табличное |

значение /-критерия |

|||||

/в; 0,05=2,306, соответственно критическое значение коэф фициента модели

bKp = t ■s {&,.} = 2,306 •0,0218 = 4,02 •10~2.

Коэффициенты при X [X 3 и XiX2X3 признаны незначи мыми.

Получили модель

|

У=--М = - ^ № 9 - 7Х1 - П Х 2- 7 Х 3-'г |

|

|

+ 1 5 X ^ 4 - 15Х,Хз). |

(26) |

3. |

П р о в е р к а а д е к в а т н о с т и |

м о д ел и оцен |

вает отклонение предсказанных уравнением (26) значе- л _

ннй уи от экспериментальных значений уи параметра оп тимизации во всех N опытах. Рассчитывается отклоие-

л_

ние для каждого опыта (уи—уи) и дисперсия неадекват ности

N

S2 — -------- 2 \Уи — Уи?

ад N — d

и= 1

41

c v = N —d-степеней свободы. Здесь d — число членов полинома-модели после вычеркивания незначимых ко эффициентов. Дисперсия неадекватности оценивает рас сеяние результатов эксперимента относительно описыва ющей процесс модели и сравнивается с дисперсией вос производимости s2 {у}.

Отношение

=/з2{У}

сопоставляется с табличным значением ^-критерия. Ес ли расчетное значение F меньше табличного с v\=N—d и v2= N (с— 1) степеням свободы для выбранного уровня значимости а (обычно а = 0,05), гипотеза об адекватно сти не отвергается. В нашем примере

|

Safl= |

125-10- '1 с Vi = 8 — 6 = |

2 - |

||

Тогда |

|

|

|

|

|

|

125- 1Q—1 |

1,65 < |

Я2; 8; 0,05 = |

4,46 |

|

|

75,8-10—1 |

||||

|

|

|

|

||

и модель признана адекватной. |

|

|

|||

4. |

А н а л и з |

м о д е л и |

(26). Удобно проанализи |

||

вать поведение модели при фиксированных значениях (вытяжки):

Ai = |

-t-l |

(большая вытяжка между отжигами), |

Ai = |

0 (средняя вытяжка), |

|

Х\— — 1 |

(малая вытяжка между отжигами). |

|

На рис. 6, a -в построены линии изоуровней М — const для этих частных случаев. Перед построением уравне ние минимаксной поверхности отклика (26) было приве дено к каноническому виду, что позволило в каждом случае определить центр фигуры и направление линий гребней и наискорейшего спуска. Поскольку эксперимент проводился в сравнительно узких пределах— 1 ^ А ,-^ + 1 , пределы экстраполяции ограничили условием —2 ^ А ^ ^ + 2 . Кроме того, температура отжига по меди должна

быть ^340° С (Х\2^—2), но не |

более 580—640° С |

(Х г ^ 2-1-3).особенно для проволоки с |

малой толщиной |

покрытия серебром. При высоких температурах серебря ные витки проволоки будут слипаться, а под тонкой обо лочкой возможно окисление поверхности меди кислоро дом, диффундирующим через оболочку. Для камерных

электропечей сопротивления |

разумные значения дли |

тельности отжига массивной |

садки 0 ,2 5 ^ т ^ 2 ч (т. е. |

42

—2=£:Л'з^ + 5). Для увеличения производительности и уменьшения, трудоемкости желательно иметь меньше от

жигов.

Анализ двумерных сечений модели на рис. 6, а—в по казывает, что увеличение суммарной вытяжки при про чих равных условиях способствует росту разнотолщии-

о *1 *2

|

|

Рнс. 6. Влияние вытяжки, тем |

||

|

|

пературы и |

длительности от |

|

|

|

жига |

па |

разнотолщннность |

|

|

плакирующего |

слоя; суммар |

|

|

|

ные вытяжки между отжигами: |

||

|

|

а — большие; |

б — средние; |

|

т |

460 |

в — малые |

|

|

520 |

|

|

||

leMnepQfnupQ. °С

пости оболочки. Неблагоприятны сочетания высокой тем пературы и большой длительности отжига или низкой температуры и малой длительности отжига. Рекомендо вано использовать отжиг 580—600° С, 15 мин, или отжиг

350—400° С, 75— 100 мин.

В условиях промышленного производства первый ва риант означает отжиг в проходных печах, второй вари ант — в камерных. В обоих вариантах значение М ожи дается около 1,1— 1,3 по сравнению с М = 2,5 в наиболее неблагоприятных вариантах.

43

Оба варианта были экспериментально проверены в

условиях производства (опыты 9а и 96, |

10а и 106). Ис |

ходные прутки имели 9=3,41% . |

|

Для опытов 9а и 96 при вытяжке А.= 15, температуре |

|

0 = 340° С п длительности отжига т=1,25 |

ч МЭКсп соста |

вило 1,53 и 1,45 соответственно, для опытов 10а и 106 при

/'.=6, 0= 640° С, т= 0,25 Максп составляло 1,25 и 1,15 со ответственно. В первом случае среднее значение было равно 1,49 (расчетное 1,17), во втором 1,20 (расчетное

1,03)

Учитывая дальность экстраполяции модели, получен ный результат можно считать удовлетворительным для построения технологии.

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПАРАМЕТРОВ ПРЕССОВАНИЯ НА РАЗНОТОЛЩИННОСТЬ

ТАНТАЛОВОЙ ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ПРУТКОВ ТАНТАЛ+НИОБИЙ (ПЛАНИРОВАНИЕ 23)*

Одним пз путей экономии тантала является создание биметаллических полуфабрикатов. Внутреннюю часть по луфабриката, например, проволоки можно заменить ни обием, который близок к танталу по физико-химическим свойствам, а также не снижает пластичности полуфабри катов в ходе термопластической обработки. В исследова нии была поставлена задача поиска условий прессова ния с малой разнотолщиниостью оболочки по длине прутка и по окружности поперечных сечений. Использо вали полный факторный эксперимент типа 23.

Параметры оптимизации:

Ух — L JL % — выход годного. Способ операционного оп ределения ij\ описан ниже;

уй— коэффициент вариации толщины оболоч ки в поперечных сечениях, %•

На основании работы [30] н предварительных экспе риментов по прессованию прутков таитал+ниобий вы браны следующие факторы:

хг — вытяжка, при прессовании из контейнера диамет ром 40 мм на гидропрессе 200 тс. Вытяжка изменя лась в пределах 5— 15;

хг— угол матрицы 2 у, варьируемый от 180 до 90°. Мень шие углы неприемлемы из-за большой величины прессостатка (рис. 7).

* Выполнено совместно с Г. Г. Сафоновой и И. М. Ковалевой.

44

д*_размер зерна исходных материалов. Использовали заготовки ниобия и тантала двух видов: крупно кристаллические из слитков электроннолучевой плавки (средний размер зерна примерно 10 4 мкм) и мелкозернистые—из деформированных и рекрис-

таллизованных слитков |

(средний размер зерна |

|

примерно 50 мкм). |

1100— 1000° С, температу |

|

Температура |

прессования |

|

ра инструмента |

350—400° С и |

смазка (стеклосуспензия |

Рис. 7. Матрицы для прессования прутков |

Рис. |

8. |

Заготовки |

тантал+ниобпЛ |

(шашки) |

тантал + |

|

|

+ |

ниобий |

|

№ 185В) не варьировались п были выбраны на основа нии предварительных экспериментов.

Заготовки для прессования собирали из танталовой втулки и ниобиевого сердечника диаметром 30 мм с по следующей сваркой торцовых швов в инертной атмосфе ре (рис. 8 ). Для снятия сварочных напряжений и очистки внутренних поверхностей заготовки отжигали при 1300° С в течение 2 ч в вакууме (1—2)-10-5 мм рт. ст.

Толщину слоя тантала h на прутках измеряли на по перечных шлифах при увеличении 24. Точки замеров рас полагали от одной образующей, в одном направлении,

сравномерной плотностью. Среднюю толщину оболочки

всечении h находили усреднением 32 замеров. Промеря ли 12— 14 сечений по длине прутка и строили график из

менения h по длине прутка (рис. 9).

Для определения выхода годного брали длину прес

сованного прутка L0 (рис. 10); на которой /г^( 1—0,1)/гр где hp= (d2/D2)h0, cl и D — диаметры прутка и заготовки

45

соответственно; h0— толщина танталовой |

оболочки в |

|

заготовке; Ар — расчетная толщина |

танталовой оболоч |

|

ки в прутке. Тогда yi = L0/L. |

|

|

В каждом из сечений на всей длине L |

определены |

|

значения выборочных дисперсий s2 |

толщины |

оболочки. |

Рис. 9. Распределение средней толщины танталовой оболочки по длине биметаллических прутков

А, мм |

|

|

|

|

|

|

V < |

|

|

|

|

|

|

V- |

|

|

|

|

|

|

cT |

|

|

—o |

--- |

—0-00 |

|

_ |

к |

|

||||

1,0 |

1 |

|

|

|

|

|

d>J |

' |

|

L |

|

|

|

100 |

200 |

300 |

400 |

500 |

600 |

мм |

Рнс. Ю. Схема оценки «годного» по длине прутка

Достаточная удаленность сечений друг от друга подби ралась экспериментально, в нашем случае она равна 50 мм на «стационарной части» и Ю мм на концах прутка.

Условия эксперимента 23 иллюстрирует табл. 8 . Коэффициенты моделей видаУ

У = Ь0 + £ bt X + |

У btj X t Xj + bm X! x 2 x 3 |

t= l |

£,/= 1 |

|

i<i |

46

Т а б л и ц а 8

Условия эксперимента

|

|

Уровень (—) |

Уровень (+ ) |

||

Фактор |

Код |

натураль |

кодиро |

натураль |

кодиро |

|

|

ное зна |

ванное |

ное зна |

ванное |

|

|

чение |

значение |

чение |

значение |

Вытяжка |

|

5 |

— 1 |

15 |

+ 1 |

Угол матрицы |

|

90° |

— 1 |

180° |

+ i |

Размер зерна |

* 3 |

104 мкм |

— 1 |

50 мкм |

+ i |

определили по стандартным формулам планирования 23. После дискриминации статистически незначимых ко эффициентов модель имела вид:

ух = 67,5 |

+ 6,4*! — 3,75Х2 + 6,88Х3 + 0,875^ Х2 — |

|

|

- 2 , 5 X 1Xa +\,25X1Xi Xa, |

(27) |

г/2= |

15,13 + 3,24^ — 5,ОЗХ3- 0,88ХхХз. |

(28) |

На рис. |

11 представлены объемные диаграммы у\ = |

|

= f 1(xi) и |

1/2= Ы хг)> построенные по уравнениям |

(27) |

Рис. 11. Влияние технологических факторов на выход годного (с) и разно* толщннность по сечению (б) прутков тантал+ннобий:

/— крупное зерно; 2 — мелкое зерно

и(28). Диаграммы наглядно показывают, что процесс

формирования разнотолщинности является сложным, т. е. вклад одного фактора зависит от уровня других факторов.

47

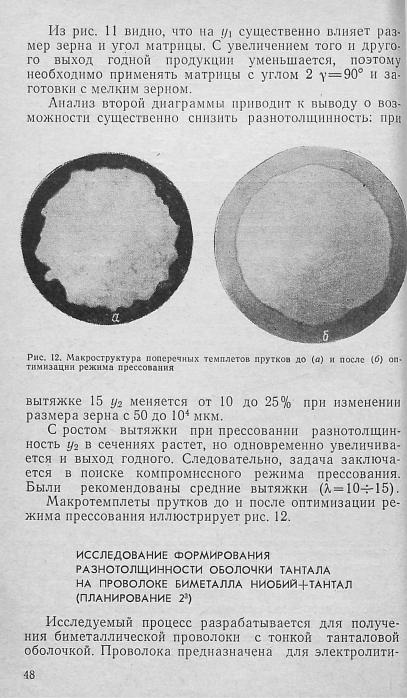

ческих конденсаторов, стабильность рабочих характери стик которых определяется высокими диэлектрическими свойствами тончайшей окнсной пленки Ta2Os. Толщина танталовой оболочки должна быть такой, чтобы кон центрация ниобия на наружной поверхности в резуль тате диффузии во время изготовления и эксплуатации не превышала 1—3 %. Результаты исследования на мик роанализаторе с электронным зондом показали, что на готовой проволоке 0,8 мм минимальная толщина обо лочки должна составлять 35—40 мкм. .

По опытным данным распределение толщины обо лочки аппроксимируется законом нормального распре деления Гаусса — Лапласа.

В настоящей работе 1 варьированием маршрутов во лочения и режимов отжигов исследована возможность уменьшения разиотолщинности оболочки.

Прутки для исследования были получены по техноло

гии, приведенной в работе |

[31]; перед волочением |

их |

очищали от стеклосмазки |

в растворе HF:HNC>3= |

3 : 1 |

и отжигали в печи ТВВ-4 |

при 1250° С в течение 1 ч |

при |

остаточном давлении 2• 10-5 мм рт. ст. Волочение с диа метра 10 до 5 мм вели на цепном стане, далее до 0,8 мм на машине с барабаном. Смазкой служила окисная пленка, полученная нагревом на воздухе в электропечи до 800° С, 2 мин и покрытая аквадагом. Факторы: х\ — суммарная вытяжка между отжигами, х2-— температура отжига, °С; х з— длительность отжига, мин.

Смазку, форму канала волок, частные вытяжки под держивали постоянными. Параметр оптимизации — от ношение коэффициентов вариации толщины оболочки в готовой проволоке и исходном прутке M = q J q D. Мето дика определения выборочных дисперсий толщины и средней толщины оболочки аналогична описанной в ра боте [32].

Общая суммарная вытяжка составляла 102: 0,82== = 156. При наличии промежуточных отжигов вытяжка

между ними равна у 156, где (т — 1) — число отжи гов. При такой большой суммарной вытяжке необходим, по крайней мере, один отжиг. В этом случае т = 2 и вы

тяжка между отжигами Ximax=V 156«12,5. Из эконо мических соображений число трудоемких операций от жига в вакууме 2 - 1 0-5 мм рт. ст. не должно превышать

1 Выполнена совместно с Г. Г. Сафоновой п Н. М. Ковалевой.

4 -1193 |

49 |