книги из ГПНТБ / Хаяк, Г. С. Инструмент для волочения проволоки

.pdfОбработка канала твердосплавных металлокерамических волок

Для получения заданной формы, размера и чистоты поверхности канала волоки обработку его делят «а. две стадии: черновую (шлифовку)- и чистовую (полировку, доводку).

Канал волоки обрабатывают на специальном обору довании притирами (иглами).

Установлено, что повышению качества и производи тельности шлифовки и полировки волок способствует на личие сложного рабочего движения, складывающегося из нескольких движений притира (иглы) и волоки. При этом поверхность волоки перемещается относительно поверхности притира по криволинейным пересекающим ся траекториям, образующим равномерную сетку.

Такой характер обработки волок благоприятно вли яет на эффективность процесса по следующим причи нам:

1)достигается равномерный износ рабочей поверх ности притира, что повышает точность размеров и фор мы обрабатываемой волоки;

2)в работе принимает участие большее число вер шин и граней абразивных зерен, что повышает их ре жущую 'способность и стойкость. При частом пересече нии зернами неровностей на обрабатываемой поверхнос ти происходит их самозатачивание, что также увеличи вает производительность обработки;

3)происходит выравнивание микрорельефа поверх

ности вследствие срезания зернами выступов неровно стей;

4) на обрабатываемую .поверхность наносится плот ная равномерная сетка микронеровностей, что способ ствует повышению стойкости волоки [19].

Станки для шлифовки и полировки волок, как пра вилообеспечивают сложное рабочее движение комби нацией вращательного и поступательного движений. Во лока крепится в патроне, имеющем вращательное дви жение. Ее обрабатывают абразивной смесью, носителем которой является игла (притир), заточенная под задан ным углом.

Существует три схемы движения иглы по отношению

кобрабатываемой волоке (рис. 23) :

1)возвратно-поступательное движение иглы по о ной прямой с вращением ее;

60

2)колебательное движение .иглы в одной плоскости;

3)возвратно-поступательное движение иглы по од ной прямой с одновременными колебательными движе ниями в одной плоскости.

Станки с возвратно-поступательным движением иг лы по первой схеме (рис. 28) применяют главным обра зом для обработки волок с диаметром калибрующей

Рйс. 28. Схема движения |

волоки и иглы при |

шлифовке на |

сгантах: |

а — ®оэвратно-яо|ст1у\пат-ельное движение иглы; |

б — колебательное дви |

||

жение иглы; |

в — комбинированное движение иглы |

|

|

зоны 0,2 мм и более. Станки с колеблющимися |

иглами |

и станки комбинированного типа по второй и |

третьей |

схемам (рис. 28) используют для обработки волок диа |

|

метром менее 0,2 мм.

Станки, работающие по этим схемам, широко рас

пространены в промышленности при обработке |

твердо |

||

сплавных и алмазных волок. |

Они обеспечивают |

задан |

|

ную форму канала волоки .и |

высокую производитель |

||

ность. |

|

применяют |

|

Для обработки твердосплавных волок |

|||

также станки со шлифующими нитями. Схема обработ ки нитями показана на рис. 29. Носителем абразивной смеси в данном случае является нить. Обработка кана ла по этой схеме осуществляется при осевом перемеще нии шлифующей нити по поверхности волочильного ка нала и одновременном вращении обрабатываемой воло ки. При этом нить непрерывно прижимается к обраба тываемой поверхности и перемещается по криволиней ным пересекающимся траекториям, образующим равно мерную сетку.

51

Этот .высокопроизводительный метод обработки |

60- |

лок одновременно обеспечивает высокое качество |

по |

верхности рабочего канала. Однако этим методом |

.не |

удается получить точную геометрию волочильного кана ла, в связи с чем он не может быть рекомендован при изготовлении волок для высокопрочных металлов И

Рис. 29. Схема обработки |

Рис. 30. Схема обработки канала |

волоки |

|

канала волоки «итью |

|

иглой: |

|

|

а — рабочая зона; |

б — входная зона; в — |

|

|

выходная зона; |

г — калибрующая |

зона; |

|

д—места перехода |

|

|

сплавов, когда геометрии канала волоки придается особое значение. На станках с гибкой нитью получают ра бочий канал радиальной формы (рис. 14).

(шлифовка канала волоки) необходима для удаления гру бой шероховатости поверх ности заготовок твердо сплавных металлокерами ческих волок, доведения ее до 7—8-го класса чистоты и получения требуемой формы и размеров канала волоки. Такую обработку рекомен дуется вести по следующей схеме (рис. 30): а) шлифов ка рабочей зоны; б) шли фовка входной зоны; в) шлифовка выходной зоны;

52

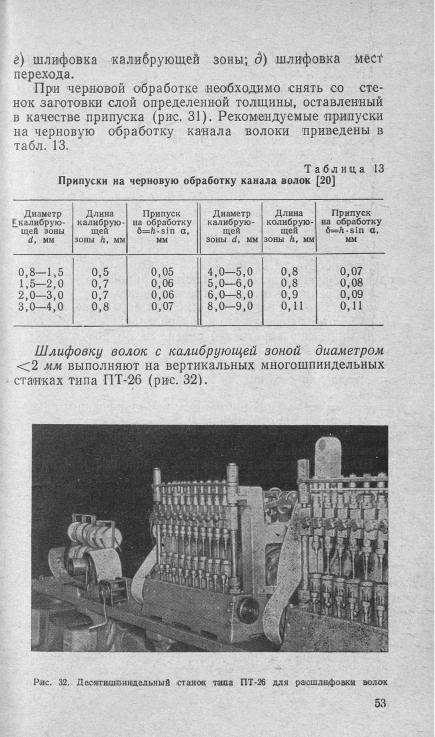

Ниже приведена краткая характеристика е+анка ти па ПТ-26.

Диаметр обрабатываемой волоки, мм: |

|

|

0,2 |

|||

'минимальный........................... |

|

' ............................. |

|

|

||

максимальный ..................................................... |

|

|

|

|

2,0 |

|

Скорость вращения иглы, о б /м и н ................... |

. . . . |

6000 |

||||

Число двойных ходов |

иглы |

в 1 мин |

|

700 |

||

Количество |

шпинделей, |

шт................................... |

кВт . . |

. • . . |

. |

10 |

Мощность |

электродвигателя, |

0,52 |

||||

Скорость вращения электродвигателя,об/мин |

. |

1400 |

||||

Габариты станка, мм: |

|

|

|

|

615 |

|

д л и н а ................................................................ |

|

|

|

|

||

ширина .................................................................. |

|

|

|

|

440 |

|

в ы с о т а ............................................................... |

|

|

|

|

530 |

|

Масса станка, к г .................................................. |

|

|

|

|

130 |

|

При работе на станке ПТ-26 необходимо соблюдать определенную последовательность .операций:

1)закрепление иглы в патроне (шпинделя;

2)установка волоки, подлежащей обработке, вывер

ка ее по отношению к игле и закрепление;

3)нанесение абразивной смеси на обрабатываемую поверхность волоки;

4)включение станка, затем регулирование положе

ния стола для достижения контакта между волокой и, иглой.

Станки этого типа применяют для шлифовки и поли ровки рабочей зоны, шлифовки входной и выходной зон. Такие станки выпускаются Молодечненским станкостро ительным заводом.

Шлифовку волок этой группы выполняют также на станках типа НИА-С8, предназначенных для обработки волок нитью — проволокой из меди или мягкой стали.

Диаметр обрабатываемой волоки, мм: |

|

|

|

максимальны й......................................................... |

|

|

1,5 |

минимальный............................................................. |

|

|

0,2 |

Количество шпинделей, шт.................................................. |

|

|

6 |

Скорость вращения шпинделя, |

о б /м и н |

......................... |

2000 |

Число качаний шпинделей в 1 |

мин .............................. |

|

60 |

Угол качания шпинделей, град: |

|

|

|

максимальны й........................................................ |

|

|

±15 |

минимальный........................................ |

|

|

± 5 |

Число двойных движений ш т о к о в ............................ |

|

3000; 2000; |

|

|

|

|

1000 |

Амплитуда, наложенных осциллирующих перемеще |

|

||

ний штоков, мм ............................................................ |

|

|

3,5 |

Возвратно-поступательный ход кареток, |

мм . . . |

34 |

|

Осциллирующие перемещения кареток, |

мм . . . . |

7 |

|

54

Число осцилляций в 1 м и н ............................................. |

150 |

Габариты станка, мм: |

|

д л и н а ......................................................................... |

2500 |

ширина ......................................................................... |

450 |

вы сота......................................................................... |

150 |

Масса станка, к г ................................................................ |

690 |

Ориентировочная производительность станка за сме ну (по данным заводской практики) составляет 20—35 волок в зависимости от диаметра калибрующей зоны.

Для изготовления твердосплавных волок с калибру ющей зоной 0,3 мм и менее (до 0,1 мм) применяют твер досплавные металлокерамические заготовки без отвер стий форм А -0 или Б-О. При обработке таких волок вводят операцию рассверливания, которую осуще ствляют иглой со стороны входной распушки до получе ния сквозного отверстия на вертикальных многошпин дельных станках типа ПТ-26 или на горизонтальных сверлильных станках, применяемых для сверления ал

мазных волок.

Шлифовку волок диаметром 2—9 мм выполняют на одношпинделыных вертикальных станках типа ПТ-20 с

Рис. 33. Станок типа ПТ-20 для раешлифовки волок:

1 — рычат перемещения шпинделя; 2 — патрон крепления притир а (Иглы); 3 — трубопровод подачи абразивной омеси; 4 —стол для установки обрабатываемой волоки

55

возвратно-поступательным движением иглы (рис. 33). Краткая техническая характеристика станка типа ПТ-20 приведена ниже.

Диаметр обрабатываемой волоки, мм: |

|

8—9 |

||

м аксим альны й ........................................................ |

|

|

||

м инимальны й.......................................................... |

|

. . . |

2 |

|

Скорость |

вращения волоки, об/мин . |

32,7 |

||

Скорость |

вращения иглы, |

о б /м и н .......................... |

|

1330 |

Число двойных кодов в 1 |

м и н ................................ |

|

340 |

|

Мощность электродвигателя, к В т .......................... |

|

0,25 |

||

Габариты станка, мм: |

|

|

680 |

|

длина |

................................................................... |

|

|

|

ширина ................................................................... |

|

|

320 |

|

высота ................................................................... |

|

|

620 |

|

Масса станка, ю г ................................................................ |

|

|

90 |

|

Аналогичный станок модели MH1I1-20 |

выпускается |

|||

Молодечненским станкостроительным заводом.

Волоку, предназначенную для шлифовки, зажимают в патроне шлифовального станка. При этом ось канала волоки должна совпасть с осью иглы.

Последовательность обработки канала волоки по зо нам была приведена выше (см. рис. 30). Станки типа ПТ-20 применяют для шлифовки рабочей зоны, входной и выходной зон. Шлифовку калибрующей зоны, как пра вило, осуществляют на станках типа ПТ-11. После шли фовки чистота поверхности должна быть не ниже 7—8- го класса, что достигается обработкой с применением шлифпорошка карбида бора 'зернистостью № 4, 5 или 6 по ГОСТ 5744—62. Наиболее высокая производитель ность шлифовки на станках типа ПТ-20 достигается при использовании порошка карбида бора зернистостью № 8 или 10. Однако при этом снижается на один класс чистота поверхности, что приводит к повышению трудо емкости последующей чистовой обработки канала во локи.

Опыт работы показал [20], что при обработке волок на одношпиндельном вертикальном станке типа ПТ-20 с давлением иглы, равным массе шпинделя станка, на об рабатываемой поверхности появляются глубокие коль цевые риски, которые осложняют последующую поли ровку волоки. Поэтому заключительный период черно вой обработки (5—6 мин) ведут при минимальном дав лении притира. Для снижения давления устраняют за зор между роликом и кулачком в крайнем нижнем положении шпинделя.

56

В табл. 14 приведены ориентировочные данные про должительности черновой обработки рабочего канала твердосплавных волок.

|

|

|

|

|

|

ГР а б |

л и ц а 14 |

|

|

Ориентировочная продолжительность |

|

|

|

||||

черновой обработки канала твердосплавных волок [20] |

|

|||||||

Продолжительно сть |

шлифовки, мин |

Диаметр |

калибро |

Зернистость |

||||

|

|

|

|

|||||

|

|

|

|

вочной |

зоны, |

порошка |

карбида |

|

общая |

в том числе |

в заклю |

мм |

|

бора |

|||

чительный |

период |

|

|

|

|

|

||

|

|

|

Сталь 70* |

|

|

|

|

|

10— 15 |

|

— |

|

0,8— 1,5 |

|

4 |

|

|

15—17 |

|

— |

|

1,5—2,0 |

|

4 |

|

|

|

|

|

Сталь 50* |

|

|

|

|

|

12 |

|

5 |

|

2,0—3,0 |

|

6 |

|

|

13 |

|

5 |

|

3,0—4,0 |

|

6 |

|

|

15 |

|

5 |

|

4,0—5,0 |

|

6 |

|

|

18 |

|

5 |

|

5,0—6,0 |

|

6 |

|

|

30 |

|

6 |

|

6,0—8,0 |

|

8— 10 |

||

42 |

|

7 |

|

8,0—9,0 |

|

8—10 |

||

|

|

|

Чугун Сг-15—32* |

|

|

|

|

|

24 |

|

6 |

|

6,0—8,0 |

. |

8—10 |

||

30 |

|

7 |

|

8,0—9,0 |

|

8—10 |

||

П р и м е ч а н и е . |

Принят следующий режим шлифования: |

|

|

|||||

|

Скорость вращения притира, об/мин: |

|

|

|

|

|||

|

ПТ-26 ........................ |

|

|

|

|

|

||

|

ПТ-20 ........................ |

|

|

|

|

|

||

|

Число двойных ходов притира в 1 мин: |

. . . |

. |

500—700 |

||||

|

П Т -2 6 ........................ |

|

|

|||||

ПТ -2 0 ........................

*Материал притира

Для обработки канала волок с калибрующей зоной от 5 до 25 мм можно применять вертикальные одно шпиндельные станки типа ВС-8 с возвратно-поступа тельным движением иглы. Принципиальная схема обра ботки волок на этом станке аналогична схеме станка типа ПТ-20.

На станках типа ВС-8 обрабатывают твердосплав ные металлокерамические заготовки волок форм Е, Ж, 3, И, К по ГОСТ 9463—60.

Техническая характеристика станка типа ВС-8 при ведена ниже.

57

Диаметр обрабатываемой волоки, мм: |

25 |

||||

м ак си м ал ьн ы й ...................................................... |

........................................ |

||||

минимальный . . |

532; |

5 |

|||

Старость |

вращения |

иглы, о б /м и н .......................... |

735; |

||

Скорость вращения.волоки, о б /м и н |

1015 |

||||

49,25 |

|||||

Мощность электродвигателя |

шпинделя иглы, kBj |

|

1 |

||

Старость |

вращения, о б / м и н ..................................... |

1420 |

|||

Мощность |

электродвигателя |

привода стола, кВт |

0,25 |

||

Скорость |

.вращения, о б / м и н ..................................... |

1400 |

|||

Габариты, мм: |

|

|

|

745 |

|

длина |

........................................................................ |

|

|

|

|

ширина .......................................................... |

|

|

|

540 |

|

высота (н аи б ольш ая ).............................................. |

|

1800 |

|||

Подача абразивной смеси осуществляется автомати |

|||||

чески от насоса. |

|

|

выпускаются |

||

Аналогичные станки типа МН-11—08 |

|||||

Молодечненским |

станкостроительным заводом. |

Они |

|||

могут быть рекомендованы для применения в условиях проволочно-пруткового производства.

Каналы волок с калибрующей зоной более 6 мм мож но обрабатывать на внутришлифовальных станках, а также на станках с гибкой нитью.

Носителем абразива в процессе шлифовки и поли ровки является притир (рис. 34), который не только со общает зернам необходимые движения и усилия, но и обеспечивает требуемую точность и чистоту обработки поверхности. Для изготовления притиров (игл) исполь зуют серый чугун (например, марки СЧ 15—32), сталь марок 30, 70 и др., медь, а также твердые породы дере ва. Иглызатачивают под заданный угол на токарном станке или специальном иглозаточном станке типа ПТ12 (рис. 35) и контролируются шаблонами (ом. рис. 34). При обработке канала волоки рабочая часть иглы изна-

Рис. 34. |

Притир (.игла) для обработки канала |

аолоки |

(а) |

и шаблон для контроля угла заточки иглы |

(6) |

58

шивается, поэтому требуется периодический контроль утла и >при необходимости заточка его.

Во время шлифовки должна быть обеспечена подача абразивной жидкости таким образом, чтобы не допус тить работы иглы «всухую».

Чистовая обработка (полировка и доводка) канала волоки необходима для придания ее поверхности высо

кой чистоты, соответствующей |

11—12-му классам. Чисто |

||||||

вую обработку волок ве |

|

|

|

|

|||

дут в два этапа: |

1) поли |

|

|

|

|

||

ровка рабочей |

зоны; 2) |

|

|

|

|

||

полировка |

калибрующей |

|

|

|

|

||

зоны с доводкой ее до за |

|

|

|

|

|||

данного размера. Осо |

|

|

|

|

|||

бенность |

процесса поли |

|

|

|

|

||

ровки и доводки |

состоит |

Рис. |

35. Схема |

спайка для |

заточки |

||

в том, |

что |

абразивные |

1 — наждачный |

игл: |

|

||

круг; 2 — затачиваемое |

|||||||

зерна в смеси со смазы- |

изделие (игла); |

3 — каретка |

для креп |

||||

ления иглы, устананливаемая под за |

|||||||

зающе-охлаждающей жид |

|

данным углом |

|

||||

костью под |

воздействием |

|

|

|

|

||

притира осуществляют съем металла. Признаки, харак теризующие процесс абразивной полировки и доводки:

Ч) одновременное воздействие на поверхность боль шого числа режущих зерен, протекающее при относи тельно низких скоростях и давлениях;

2)применение мелкозернистых абразивов в виде микропорошков;

3)сложная кинематика (наличие нескольких движе ний притира и волоки), которая создает более благопри ятные условия для работы абразивных'зерен, способст вуя высокой производительности, точности обработки и уменьшению шероховатости поверхности;

4)незначительная роль тепловых явлений и отсутст

вие связанных с ними структурных изменений в поверх ностном слое металла [19].

Перед полировкой и доводкой волоку тщательно промывают в бензине или других растворителях до пол ного удаления абразива, частиц металла и смазки (жи ровых компонентов абразивной смеси), оставшихся от предыдущей операции.

Для полировки рабочей зоны волок диаметром 0,15 мм и более применяют одношпиндельные горизонталь ные станки типа ПТ-11, а также станки с гибкой нитью модели НИА-С8 или другого типа. Обработку волок на

59