книги из ГПНТБ / Ривкин, Е. Ю. Прочность сплавов циркония

.pdfАмплитуда деформаций £

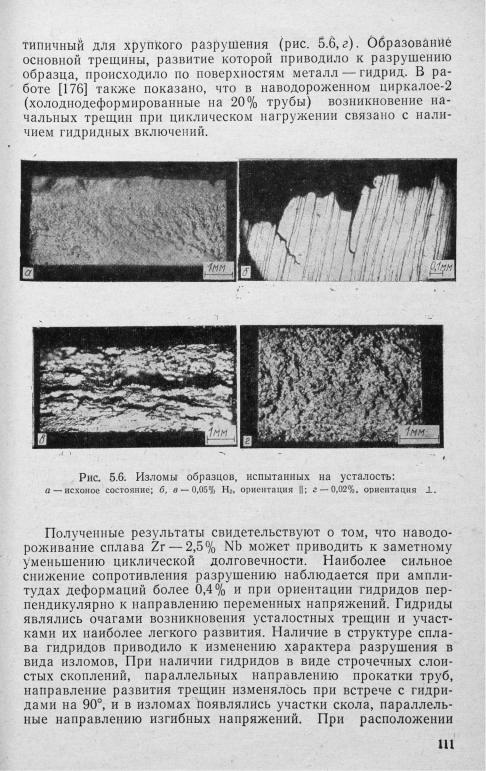

Рис. 5.5. Кривые усталости сплава Zr — 2,5% Nb |

в наводороженном состоянии (на рисун |

ке указано содержание водорода и ориентация гидридов) |

до появления трещин (сплошные линии) |

и по разрушению (пунктирные).

1 — исходное состояние; 2—5 — кривые с рис. 5.5, а—г соответственно.

гидридов перпендикулярно к напряжениям изгиба направление развития трещин совпадало с направлением ориентации гидри дов, и в этом случае отмечалось наибольшее уменьшение сопро тивления усталостному разрушению. Такое влияние наводороживания отмечено на холоднокатаных трубах из сплава Z r—■ 2,5% Nb, подвергнутых отжигу при температуре до 500°С, а также на трубах из закаленного, холоднодеформированного и состаренного сплава.

5.3. РАСЧЕТНЫЕ КРИВЫЕ УСТАЛОСТИ СПЛАВОВ ЦИРКОНИЯ

Расчетные кривые усталости для углеродистых, низколегиро ванных и аустенитных хромоникелевых сталей в области темпе ратуры, в которой ползучесть еще не проявляется, получают введением запасов прочности 2 по деформациям или 20 по чис лу циклов к кривой усталости по моменту разрушения в зависи мости от того, какой запас является определяющим в соответ ствующей точке кривой усталости [34].

На рис. 5.7, а показаны полученные таким образом расчет ные кривые усталости для необлученного и облученного цирка- лоя-2 [134]. Кривая для необлученного циркалоя-2 может быть использована для расчетов на прочность при интегральных по токах не выше 1019 нейтрон/см2 (£>0,625 Мэе).

Влияние средних деформаций, соответствующих практиче ски действующим в деталях амплитудам деформаций и коэффи циентам асимметрии, при циклическом нагружении в упруго пластической области невелико [158, 183].

При амплитудах деформаций (напряжений), не выходящих за пределы упругости, необходимо учитывать влияние средних напряжений на сопротивление усталостному разрушению. В нор мах США на котлы и сосуды высокого давления [34] влияние средних напряжений учитывается только при амплитудах на пряжений ниже предела текучести. Расчетные кривые усталости в работе [34] откорректированы в области сга<(То,2 с учетом наибольшего влияния среднего напряжения цикла, достигаемо го при максимальном напряжении цикла, равном пределу теку чести. Дальнейшего повышения максимального напряжения не происходит вследствие развития пластических деформаций.

Приняв, что уменьшение амплитуды напряжений с ростом среднего напряжения происходит линейно от ее значения при симметричном цикле до нуля при среднем напряжении, равном

пределу прочности [134], получаем |

при а0<<Хо,2 или еа< ..0,2 . |

|||

еа |

<ТВ |

<Т0. 2 |

(5.3) |

|

<ТВ |

£ба |

|||

|

|

|||

112

Корректировка кривой усталости для симметричного цикла с использованием статического предела текучести является не достаточной для упрочняющихся материалов, у которых предел

Рис. 5.7. Расчетные кривые усталости циркалоя-2 при температуре 315° С (а) и необлученного сплава

Zr — 2,5% Nb (б).

1 — без |

облучения; |

2 — после |

облучения |

в интегральном |

|

потоке |

5,5 • 10,а |

нейтрон/см2, £‘>0,625 Мэв\ |

3 — эксперимен |

||

тальная |

кривая |

по |

появлению |

трещин; 4 — расчетная кри |

|

|

|

|

вая усталости. |

|

|

текучести по диаграмме циклического деформирования о*02 пре

вышает статический предел текучести сго,2, поскольку возможное среднее напряжение в этом случае увеличивается. Для таких условий корректировка амплитуд деформаций с учетом асиммет рии цикла проводится по приведенной формуле, в которой 0О,2 заменяется на aj 2.

На рис. 5.3, б и в показаны кривые усталости циркалоя-2 при симметричном цикле нагружения, а пунктирной линией на-, несены участки кривых усталости, в пределах которых влияние асимметрии цикла напряжений имеет место. Учет асимметрии8

8 Е. Ю. Ривкин и др. |

113 |

цикла нагружения произведен на основе циклического предела текучести Оц 2.

На рис. 5.3,6 приведены также данные испытаний, в кото рых проверялся эффект асимметрии цикла нагружения. Пре дельные значения наибольших напряжений цикла, равные пре делу текучести, создавали различными способами, при которых либо первоначально задавали образцу среднюю деформацию 1%, либо соответствующая средняя деформация накапливалась от цикла к циклу. Представленные па рис. 5.3,6 данные, а так же результаты работы [126] подтверждают возможность при менения такого метода учета влияния средних напряжений.

Соответствующая корректировка расчетных кривых уста лости циркалоя-2 проведена на рис. 5.7. Участки влияния асим метрии цикла по напряжениям показаны пунктирной линией.

Определение долговечности по расчетным кривым, откоррек тированным с учетом наибольшего влияния средних напряже ний, т. е. когда наибольшее напряжение цикла принимается равным пределу текучести, следует проводить по амплитуде уп руго-пластической деформации без учета асимметрии цикла по напряжениям. Приведенные на рис. 5.5 расчетные кривые уста лости применимы к сплавам типа циркалой [134].

По результатам испытаний сплава Zr — 2,5% Nb, термооб работанного по различным режимам и наводороженного, может быть получена расчетная кривая усталости для оценки допу скаемой циклической долговечности при заданных амплитудах деформации, определяемых эксплуатационными нагрузками, или при допускаемой амплитуде деформаций для заданного

числа циклов нагружения. |

усталости 3 по |

появлению |

|

На |

рис. 5.7, б приведена кривая |

||

трещин |

при комнатной температуре |

для сплава Zr — 2,5% Nb, |

|

отожженного в вакууме при 960° С в |

течение 5 мин. |

Сплав в |

|

этом состоянии обладает наименьшим сопротивлением усталост ному разрушению (см. рис. 5.2). Как было показано ранее, наводороживание до 0,02% сплава Zr — 2,5% Nb в указанном состоянии при ориентации гидридов _L не привело к уменьше нию разрушающих амплитуд по сравнению с исходным состоя нием как по появлению трещин, так и по разрушению.

Из рис. 5.2 и 5.5 следует, что число циклов до полного раз рушения образцов превышало число циклов до появления тре щин примерно в два раза в области малого числа циклов, а при увеличении долговечности различие между циклами до появления трещин и полного разрушения уменьшалось. Поэто му при построении расчетной кривой усталости запас прочности по числу циклов можно принять равным 10 и по деформациям 2, если в качестве исходной использовать кривую усталости по появлению усталостных трещин.

На рис. 5.7, б представлена расчетная кривая усталости 4 сплава Zr — 2,5% Nb для температуры 315°С и симметричного

114

цикла нагружения (сплошная линия), полученная как огибаю щая кривых усталости, построенных с учетом запаса 10 по числу циклов и запаса 2 по деформациям. Кроме того, ампли туды деформаций с целью учета влияния температуры на со противление разрушению умножены на коэффициент 0,82, рав ный отношению модулей упругости при 300 и 20° С, которые приняты 0,74-104 и 0,9-104 кгс/мм2 соответственно, как это ре комендовано в работе [34]. Расчетные кривые сплавов Zr — 2,5% Nb и циркалоя-2 при симметричном цикле по существу не отличаются.

Пределы прочности и текучести сплава Zr — 2,5% Nb су щественно зависят от термообработки сплава. Для сплава Zr — 2,5% Nb, отожженного при 960°С, предел прочности при 300—

350° С составляет 23-—27 кгс/мм2, |

а предел |

текучести 16,5— |

|

22 кгс/мм2. Пунктирной линией на |

рис. 5.7, б проведен участок |

||

расчетной кривой усталости, полученный с |

учетом |

влияния |

|

асимметрии цикла, при этом предел прочности и |

текучести |

||

принимали равным 27 и 22 кгс/мм2. При увеличении |

предела |

||

текучести или снижении предела |

прочности |

следует |

провести |

новую корректировку кривых усталости по формулам (5.3)

и (5.4).

Из расчета деформаций в свариваемых методом диффузион ной сварки переходных соединениях труб из нержавеющей стали и циркониевого сплава, циркониевая часть которых при сварке подвергается отжигу, вызванному нагревом до 900— 980° С, амплитуды деформаций при циклическом изменении тем пературы в диапазоне 20—300° С равны 0,25—0,3%. Этим де формациям по расчетной кривой усталости соответствуют до пускаемые числа циклов 600—1200, определяемые сопротивле нием появлению усталостных трещин в части переходного соединения из сплава на основе циркония.

При действии облучения пластичность циркониевых сплавов уменьшается и можно ожидать дальнейшего снижения долго вечности при циклическом нагружении. Для получения данных о совместном влиянии наводороживания и облучения необходи мо провести дополнительные исследования.

5.4. РАЗВИТИЕ ТРЕЩИН ПРИ ЦИКЛИЧЕСКОМ НАГРУЖЕНИИ

Под действием переменных напряжений в деталях из спла вов циркония могут возникать и развиваться усталостные тре щины. Переменные напряжения приводят также к росту исход ных дефектов. В предыдущих разделах были приведены кривые усталости сплавов циркония в различных состояниях, позволяю щие определять с учетом величины амплитуды деформаций число циклов до появления трещин. Располагая данными о за кономерностях развития трещин, можно в ряде случаев опреде лить число циклов, увеличивающих дефект до заданного пре

8* 115

дельного размера или ресурс определенной детали. К числу основных факторов, оказывающих влияние на скорость разви тия трещин, относятся величина напряжений, асимметрия цикла напряжений и его форма, состояние материала, рабочая среда, температура, частота нагружения.

Скорость развития трещин при циклическом нагружении определяется соотношением [140]

— = С • ЛК", |

(5.5) |

где ЛК — изменение коэффициента интенсивности напряжений, характеризующего распределение напряжений в районе верши ны трещины; С, п — постоянные материала, зависящие от усло вий испытаний. По данным работы [140], показатель п в сред нем равен 4. Коэффициент интенсивности напряжений является функцией действующих номинальных напряжений, длины тре щины и геометрических размеров (см. гл. 6). По приведенному соотношению может быть вычислена скорость роста трещин, зависящая при прочих равных условиях только от величины ЛКОтклонение от степенной зависимости между dl/dN и ЛК может наблюдаться в области малых значений ЛК и при ЛК, близких к критическому значению, при достижении которого происходит окончательное разрушение.

Развитие усталостных трещин в циркалое-2 было исследова но в работах [101, 102]. В работе 1101] испытания проводили при нагружении одноосным растяжением (пульсирующий цикл) плоских образцов шириной 102—127 мм и толщиной 0,75 и 7,1 мм с односторонним боковым надрезом длиной 12,7 мм. Об разцы толщиной 0,75 мм имели наклеп 10%, а образцы толщи ной 7,1 мм — 30%. Надрезы на образцах располагали таким образом, что развитие трещин на одних образцах происходило по направлению прокатки, а на других — в поперечном направ лении. Наибольшие напряжения о£%кс в брутто-сечепии состав

ляли от 6,1 до 12,4 кгс/мм2.

В работе [102] образцы имели ширину рабочей части 75— 88 мм и толщину от 1,25 до 3,2 мм. На образцы наносили од носторонний или центральный надрез длиной ^—12,7 мм. Основ ная часть испытаний была проведена при частоте 3—4 цикл/мин. Наибольшие напряжения в брутто-сечении варьировали в пре делах 1,9—10,5 кгс/мм2.

Коэффициент интенсивности напряжений вычисляли по фор мулам:

для |

центрального надреза |

|

К = |

а У Т 1,77 + 0,227 |

— 0,51 |

116

для одностороннего надреза |

|

K = *oV l [1,99— 0,41 ( “ ) + 18>7 ( - ^ ) 2- 3 8 , 4 8 |

+ |

+ 53,85 |

|

а |

|

где а — напряжение в брутто-сечении; I — половина длины тре |

|

щины; В — ширина образца. Данные о кинетике трещин |

полу |

чали в области нагружения, характеризовавшейся напряжения

ми в нетто-сечении не выше 0,45 00,2 L101] |

и 0,6 0о,2 [Ю2]. |

|||||

Таким образом, испытания доводили |

в пределах примени |

|||||

мости |

линейной |

механики |

|

|||

разрушения. |

|

5.8 |

приведены |

|

||

На |

рис. |

|

|

|||

результаты, |

|

полученные |

|

|||

при комнатной температуре. |

|

|||||

Зависимость |

скорости |

раз |

|

|||

вития трещин |

от |

изменения |

|

|||

интенсивности |

напряжений |

|

||||

в двойных логарифмических |

|

|||||

координатах |

|

представляет |

|

|||

ся прямой |

линией. Экспе |

|

||||

риментальные |

точки, |

полу- |

|

|||

личнои толщины с различ ным расположением надре за, располагались в общей полосе разброса. Холодная деформация циркалоя-2 (кривая 1) привела к зна чительному ускорению раз вития трещин при равных АК по сравнению с разви тием трещин в отожженном сплаве (кривая 2). Наводороживание отожженно го циркалоя-2 до 0,0295%

(кривая 3) при ~ <5Х

аМ

ХЮ-2 мм/цикл слабо отра

зилось на |

скорости |

разви- |

тия трещин, |

но при |

dl . |

— > |

>5-10~2 мм/цикл наблюда лось значительное увеличе ние скорости. При обра ботке результатов методом

рис. 5.8. Скорость развития трещины dl/dN в сплавах циркалой-2:

/ — холодная деформация (1—3) и Zr — 2,5% N'b

(4—7) |

на |

35%, |

ПП; |

2 — отожженный, ПП; |

||

3 — 0,0295% |

Н2, |

НП; |

4 — состояние |

поставки, |

||

0П : |

5 — состояние |

поставки, НП; |

6 — отож |

|||

женный, ПП; |

7 — отожженный, |

НП. |

||||

117

наименьших квадратов, используя зависимость (5.5), были получены значения постоянных С и п (табл. 5.3, строки 1—3). Показатель степени п, как правило, был меньше 4.

|

Результаты испытаний циркалоя-2 |

Т а б л и ц а 5.3 |

|||||||||

|

|

|

|

||||||||

|

|

|

|

|

|

|

П о с т о я н н ы е у р а в н е н и я ( 5 . 5 ) |

||||

|

|

У с л о в и я и с п ы т а н и й , |

|

|

|

|

|

||||

С о с т о я н и е м а т е р и а л а |

н а п р а в л е н и е |

р а з в и т и я |

с |

|

|

|

п |

||||

|

|

|

т р е щ и н ы |

|

|

|

|

||||

Отожженный |

|

22 °С, |

ПП |

|

5,72-10-» |

|

3,652 |

||||

Холодная |

деформация |

|

22 °С, |

ПП |

|

2,98-10-w |

|

3,78 |

|||

на 35% |

|

|

22 °С, |

НП |

|

3,99-10-ю |

|

3,29 |

|||

Содержание водорода |

|

|

|

||||||||

0,0295% |

|

|

|

|

|

|

(при dlldN<5-lO~2 мм/цикл) |

||||

|

|

|

|

|

|

|

8,94-10~23 |

| |

9,283 |

||

Холодная |

деформация |

22 °С, ПП и НП |

(при dl/dN> |

5-10—2 |

мм/цикл) |

||||||

4,64-10-9 |

|

2,597 |

|||||||||

на 10% |

деформация |

|

22 °С, |

НП |

|

3,64-10-ю |

|

2,534 |

|||

Холодная |

|

|

|

||||||||

на 30% |

|

|

|

|

|

|

(при dl/dN <2,Ъ-10~2 мм/цикл) |

||||

|

|

|

|

|

|

|

2,81-Ю- I 3 |

| |

4,353 |

||

Холодная |

деформация |

22 и 38 °С, |

среда— |

(при dl/dN> 2,5-10—2 мм/цикл) |

|||||||

1,043-10-9 |

| |

2,993 |

|||||||||

на 1096 |

|

вода, |

ПП |

и НП, |

(при dl/dN< |

2, 5-10- 2 |

мм/цикл) |

||||

|

|

|

частота 3 и |

|

|

|

|

|

|

||

|

|

|

3 0 |

цикл/мин |

|

|

|

|

|

|

|

То же |

деформация |

|

130°С, |

ПП |

|

9,97-10-ю |

|

3,045 |

|||

Холодная |

|

300 °С, |

НП |

|

1,563-10-7 |

|

2,453 |

||||

на 30% |

|

|

|

|

|

|

|

|

|

|

|

На рис. 5.8 показаны также зависимости dl/dN от Д/С для |

|||||||||||

листа толщиной 4 мм из |

сплава |

Zr — 2,5% |

Nb |

в |

состоянии |

||||||

поставки |

(кривые 4, |

5) |

и |

после |

отжига при |

550° С |

в |

течение |

|||

5 ч в вакууме (кривые |

6,7)*. |

Механические |

свойства |

этого |

|||||||

сплава приведены в табл. 5.4. Отжиг существенно увеличивает

пластичность и снижает прочность |

сплава Zr — 2,5% Nb. |

Участки зависимостей dl/dN от Д/С, |

показанные сплошной |

линией, соответствуют условиям нагружения при наибольшем напряжении цикла не выше сго,2- Испытания были проведены при комнатной температуре на образцах шириной 100 мм

с центральным надрезом |

10 мм при пульсирующем цикле с ча |

||||

стотой |

нагружения |

200 |

цикл/мин. Наибольшие напряжения |

||

цикла |

составляли 10; 15 |

и 20 |

кгс/мм2. Д/С вычисляли |

по фор |

|

муле |

|

|

|

|

|

где В — ширина образца. Из |

полученных результатов |

следует, |

|||

что термообработка |

понижает сопротивление разрушению при |

||||

Испытания проведены В. М, Маркочевым, В. Ю, Гольцевым и др-

118

|

|

|

Т а б л и ц а |

5.4 |

Механические свойства листового сплава Zr—2,5% Nb |

|

|||

С о с т о я н и е |

Н а п р а в л е |

<*0,2* |

°В ' |

, 5 , % |

н и е |

к г с / м м 2 |

к г с / м м * |

||

|

|

|

||

Поставка, обжатие н а 40—50% |

нп |

47 |

62 |

1 2 |

Отжиг при 550 °С в течение 5 ч в ва- |

пп |

44 |

60 |

1 2 |

нп |

28 |

41 |

35 |

|

кууме |

пп |

33 |

36 |

35 |

циклическом нагружении. Скорость развития трещины зависит от ориентации трещины по отношению к направлению прокатки. В состоянии поставки скорость развития трещины по направ лению прокатки выше, чем перпендикулярно к нему. После от жига имеет место обратное соотношение скоростей развития трещины, а именно dl/dN поперек направления прокатки выше, чем по направлению прокатки.

Данные по сплаву Zr — 2,5% Nb и циркалою-2 отличаются по характеру влияния отжига и холодной деформации. Отжиг циркалоя-2, как отмечалось, снижает скорость развития трещин. Скорости развития трещин в рассмотренном интервале значе ний Д/С от 50 до 200 кгс/мм3/2 в сплавах Zr — 2,5% Nb и цирка- лое-2 по порядку величины совпадают.

В работе [158] не было обнаружено заметного различия в скорости развития трещин при синусоидальном и пилообразном цикле напряжений. При наклепе до 10% циркалоя-2 не было отмечено влияния ориентации трещины по отношению к направ лению прокатки. Влияние наклепа сказывалось лишь при ско ростях dl/dN> 2,5-10~2 мм/цикл, в этой же области при доста точно высоких Д/С наблюдалось резкое увеличение скорости ро ста трещин при испытании образцов в воде. Слабое влияние среды при Д/С<300 кгс/мм3/2 объяснялось тем, что испытания проводились при комнатной температуре на воздухе с относи тельной влажностью 20—40%, что было достаточно для дости жения состояния насыщения по влиянию водяной среды на скорость роста трещин. Сопоставляя данные по влиянию холод ной деформации на 30—35% и ориентации трещин (см. табл. 5,4), можно видеть, что скорость развития трещин по направле нию прокатки ниже, чем поперек прокатки, что не согласуется с данными, полученными для сплава Zr — 2,5% Nb.

Повышение температуры испытаний до 130 и 300° С увели чивало скорость роста трещин по сравнению с комнатной тем пературой. При низких Д/С вследствие различия в показателях п более высокая скорость роста трещин наблюдалась при 300° С, а при высоких Д/С— при температуре 130° С.

На рис. 5.9 приведены полученные данные по циркалою-2 [102], которые характеризуют влияние различных факторов на

119