- •Обозначения и сокращения

- •Введение

- •1 Технологический расчет выпарного аппарата для упаривания раствора NaOh

- •1.1 Материальный расчет

- •1.2 Тепловой расчет

- •1.2.1 Расчет общей полезной разности температур выпарной установки

- •1 Корпус:

- •2 Корпус:

- •3 Корпус:

- •1.2.2 Расчет расходов греющего пара и тепловых нагрузок по корпусам

- •1.2.3 Расчет коэффициентов и построение нагрузочных кривых

- •1.2.4 Расчет поверхности нагревательной камеры

- •1.3 Выбор типа аппарата

- •2 Конструктивно-механический расчет

- •2.1 Расчет толщины обечайки

- •2.2 Расчет толщины днища и крышки

- •2.3 Расчет штуцеров и фланцев

- •2.4 Расчет опор аппарата

- •3 Расчет барометрического конденсатора

- •4 Определение толщины тепловой изоляции

- •Заключение

- •Список использованных источников

2 Конструктивно-механический расчет

Исходные данные:

D = 0,6 м – внутренний диаметр аппарата.

р= 0,8 МПа – давление в аппарате.

tр = + 169,6 – расчетная температура.

Та = 10 лет – срок эксплуатации.

Материал – сталь 12Х18Н10Т.

П = 0,1 – скорость коррозии.

Шов стыковой с подваркой корня шва, выполняемый вручную, 50% контроль швов.

2.1 Расчет толщины обечайки

Допускаемое напряжение для стали 12Х18Н10Т при tр = 169,6 :

[σ] = η σ* =1 147,5 = 147,5 МПа,

где η– поправочный коэффициент для проката; σ* − нормативное допускаемое напряжение для стали 12Х18Н10Т при tр, МПа [8].

Расчетная толщина обечайки:

где φ – коэффициент прочности продольных сварных швов для заданных швов [9 с. 395]; С = С1 = П Та = 0,1 10 = 1 мм – прибавка к расчетной толщине стенки на коррозию и эрозию.

Принимаем s = 6 мм.

Допускаемое внутреннее избыточное давление:

37

2.2 Расчет толщины днища и крышки

Расчетная толщина стенки эллиптического днища:

где φ=1, т. к.днище изготавливается из целой заготовки; R = D = 0,6 м – радиус кривизны в вершине днища для эллиптических днищ с Н = 0,25D.

Принимаем

= 6 мм.

= 6 мм.

Допускаемое внутреннее избыточное давление:

Расчетная толщина стенки конического днища:

где

– расчетный диаметр конического днища,

равный внутреннему диаметру сепаратора;

– половина угла при вершине конуса (

– расчетный диаметр конического днища,

равный внутреннему диаметру сепаратора;

– половина угла при вершине конуса (

Принимаем

2.3 Расчет штуцеров и фланцев

Конструкцию фланцевого соединения принимают в зависимости от рабочих параметров выпарного аппарата (р = 0,8 МПа, t = 169,6 ):

При р 2,5 МПа и t

300

следует выбирать штуцеры с приварным

плоским фланцем и тонкостенным патрубком.

2,5 МПа и t

300

следует выбирать штуцеры с приварным

плоским фланцем и тонкостенным патрубком.

В

38

о фланцевых соединения при р 4,0 МПа и t 300 применяют болты. Для уплотнения фланцевых соединения применяют прокладки стандартных форм. Выбор прокладки производится на основе рабочих параметров аппарата. Так при р 2,5 МПа и t от до

+ 400

применяют плоские неметаллические

прокладки из паронита, конструктивные

размеры которой представлены в таблице

2.3. Чертеж плоской неметаллической

прокладки изображен на рисунке 2.3.

до

+ 400

применяют плоские неметаллические

прокладки из паронита, конструктивные

размеры которой представлены в таблице

2.3. Чертеж плоской неметаллической

прокладки изображен на рисунке 2.3.

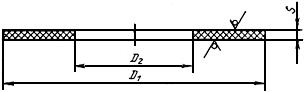

Рисунок 2.3 – Чертеж плоской неметаллической прокладки [10]

Выбираем прокладки исполнения 2 – для фланцев по ГОСТ 28759.2 «Фланцы сосудов и аппаратов стальные плоские приварные. Конструкция и размеры» исполнений 1, 6, 11.

В рассматриваемом стандарте значения давлений принимают условными (МПа): 0,3; 0,6; 1,0; 1,6; 2,5; 4,0; 6,3. Так как рабочее давление аппарата равно 0,8 МПа, принимаем условное давление равным 1,0 МПа.

Таблица 2.3 – Конструктивные размеры прокладок [10]

Внутренний диаметр аппарата D, мм |

D1, мм |

D2,мм |

Давление условное, МПа |

Масса, кг |

600 |

663 |

633 |

1,0 |

0,122 |

Толщина прокладок S принимается:

Для прокладок

из паронита при D мм

– 2 мм.

мм

– 2 мм.

Средний диаметр прокладки можно рассчитать по формуле

где b – ширина прокладки.

2.4 Расчет опор аппарата

Масса корпуса греющей камеры:

где

– плотность стали марки 12Х18Н10Т при tр,

;

– толщина обечайки, м;

– толщина обечайки, м;

– наружный диаметр греющей камеры, м;

– наружный диаметр греющей камеры, м;

– длина цилиндрической части греющей

камеры, м.

– длина цилиндрической части греющей

камеры, м.

Масса одной трубы в греющей камере:

г

39

де d – наружный диаметр трубы, м; – толщина трубы, м; – длина, м.

Примем количество

труб диаметром 38 ,

равным n

= 111[11], тогда масса трубного пучка:

,

равным n

= 111[11], тогда масса трубного пучка:

7,19

7,19

Масса греющей камеры:

Принимаем, что

масса вспомогательных устройств

(штуцеров, фланцев, болтов и т.д.) составляет

20

от основной массы греющей камеры:

от основной массы греющей камеры:

Нагрузка на одну опору:

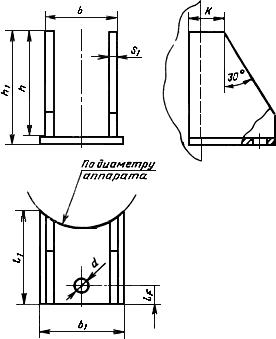

По ГОСТ 26296-84 «Лапы опорные подвесных вертикальных сосудов и аппаратов. Основные размеры» выбираем сварные опорные лапы, основные раз-меры которых представлены в таблице 2.4.1. Чертеж данных лап изображен на рисунке 2.4.1.

Рисунок 2.4.1 – Сварные опорные лапы

40

Таблица 2.4.1 – Сварные опорные лапы, размеры в мм [12]

Допускаемая нагрузка на опорную лапу, Н |

l1 |

b |

b1 |

h |

h1 |

K |

lF,не менее |

S1 |

d |

Катет сварного шва t |

Масса опорной лапы G, кг |

6300 |

60 |

50 |

60 |

95 |

99 |

10 |

25 |

4 |

16 |

3 |

0,4 |

Масса сепаратора

где

– толщина обечайки, м;

– наружный диаметр сепаратора, м; –вы-сота цилиндрической части сепаратора,

м.

–вы-сота цилиндрической части сепаратора,

м.

Масса сепаратора с учетом вспомогательных устройств (фланцев, болтов, штуцеров и т.д.):

Общая нагрузка:

О

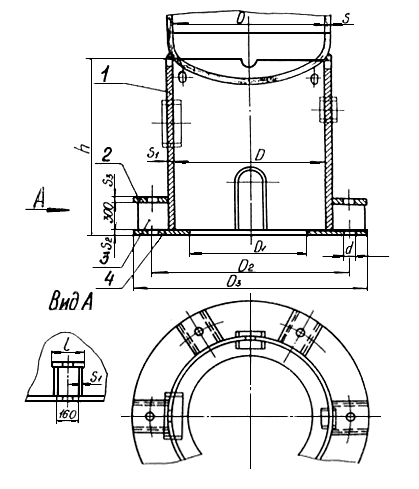

41

пору для сепаратора выбираем цилиндрическую с наружными стойками под болты в соответствии с АТК 24.200.04-90 «Альбом типовых конструкций. Опоры цилиндрические и конические вертикальных аппаратов. Типы и основные размеры». Конструкция данной опоры изображена на рисунке 2.4.2.

Рисунок 2.4.2 – Опоры цилиндрические с наружными стойками под болты

Основные размеры цилиндрических опор представлены в таблице 2.4.2.

Таблица 2.4.2 – Основные размеры цилиндрических опор, в мм [13]

D |

D1 |

D2 |

D3 |

S1 |

S2 |

Минимальная приведенная нагрузка, МН |

|||

До 0,125 |

|||||||||

S3 |

d |

Фунд.болт ГОСТ 24379.1-80 |

|||||||

Диаметр резьбы |

количество |

||||||||

1000 |

950 |

1160 |

1280 |

6 |

20 |

16 |

32 |

24 |

6 |

42