книги из ГПНТБ / Упоров, Н.Г. Землесосные снаряды и перекачивающие установки

.pdfтельная работа насоса при закрытой задвижке или наглухо закупо ренный трубопровод, когда жидкость долго остается внутри насоса и нагревается от трения о нее рабочего колеса.

Напорная крышка секционного насоса типа МС нагревается из-за неправильной работы пяты осевой разгрузки. При засорении трубки в разгрузочной полости давление повышается и уравнивает ся с давлением последней ступени насоса, в связи с этим приток во ды через торцовый зазор прекращается. Пята осевым усилием при жимается к торцу втулки. При этом образуется пара трения, части которой нагреваются.

При значительном увеличении (от износа загрязненной водой) кольцевого зазора по нему под пяту поступает повышенное количе ство напорной воды, что вызывает увеличение торцового зазора и соответственное уменьшение зазора между рабочим колесом и стенкой напорной крышки. При этом также могут возникнуть па ра трения и нагрев крышки.

При работе вспомогательного насоса следят за поступлением во ды к разгрузочной пяте. При неисправности пяты наблюдается пе регрузка привода насоса (вплоть до перегрева электродвигателя).

Передняя крышка грунтового насоса перегревается при непра вильной регулировке группы вала и отсутствии зазора между рабо чим колесом и уплотнительным кольцом или передним бронедиском. После пуска грунтового насоса под влиянием осевого усилия рабочее колесо вместе с валом, имеющим продольный люфт, пере мещается в направлении передней крышки, торцовые поверхности его прижимаются к уплотнительному кольцу или бронедиску, в ре зультате чего создается пара трения и выделяющееся тепло нагре вает переднюю крышку. При этом амперметр электродвигателя по казывает повышенную нагрузку.

Характерно, что при проворачивании вала грунтового насоса вручную так же, как и при работе вхолостую, задевание рабочего колеса за бронь может не ощущаться, так как зазор между ними восстанавливается при остановке грунтового насоса — вал отходит в сторону электродвигателя. Для выявления этого недостатка на носят на валу риску, замеряют расстояние от нее до торцовой стен ки корпуса заднего подшипника. Затем при помощи ломика или деревянного клина, забиваемого в зазор между полумуфтами, по дают вал в сторону передней крышки грунтового насоса и вновь за меряют расстояние между риской на валу и торцом заднего стака на. Если это расстояние увеличилось, значит имеется продольный люфт. Затем, не вынимая клин, вручную проворачивают вал, одно временно прослушивая, не задевает ли рабочее колесо за бронедиск. При недостаточном зазоре выполняют осевую регулировку вала.

При обслуживании обратного клапана своевременно заменяют резиновое уплотнение затвора, а также следят за легкостью его за крытия, принимая меры против заклинивания оси падающей за слонки.

Регулярное наблюдение за работой насосного оборудования и арматуры предотвращает повышенный износ и поломки оборудо

182

вания, повышает его |

использование по времени с высокой |

подачей. При этом |

очень важно, чтобы контрольно-измери |

тельные приборы, показания которых характеризуют работу насос ного оборудования и особенно — грунтовых насосов, были ис правны.

Анализ показаний приборов и сопоставление их с другими приз наками, характеризующими работу насосов, позволят сделать пра вильные заключения об имеющихся неполадках и наметить методы их устранения.

§ 58. Техническое обслуживание механического оборудования

При ежедневном осмотре проверяют надежность закрепления тросов в коушах, наличие шплинтов в пальцах опор стрелы, растя жек и других силовых элементов систем, состояние несущих метал локонструкций в целом (отсутствие трещин швов и погнутости сжа тых элементов).

Грузоподъемные лебедки должны быть надежно закреплены на рамах металлоконструкций болтами с контргайками.

При техническом обслуживании лебедок следят за правильно стью центрирования электродвигателя и редуктора, надежностью их крепления к раме (вибрация не допускается). В случае появле ния стука или посторонних шумов в редукторе вскрывают корпус и проверяют состояние шестерен передачи всех подшипников, а также пальцев эластичной муфты. Если повреждены резиновые амортизаторы эластичной муфты (разрывы, деформация), их не медленно заменяют во избежание порчи отверстий полумуфт.

Тормозной шкив не должен иметь биения, а зазор между ним и тормозными колодками при работе лебедки должен быть равно мерным. После выключения двигателя тормоз должен останавли вать шкив без излишней пробуксовки. Если тормозные колодки при работе нагреваются, увеличивают зазор. В случае пробуксовки шки ва при остановке регулируют тормоз контргайками регулировочных шпилек.

При работе лебедок нельзя допускать спадания троса с бараба на, так как его заклинивание между ребордой барабана и кронштей ном выносного подшипника приводит к деформации рамы лебедки, поломке кронштейна, изгибу вала барабана.

Все узлы лебедок и блоки тщательно смазывают в соответствии с картой смазки.

Конечные выключатели обеспечивают безаварийную работу ле бедок: когда поднимаемые или опускаемые лебедками устройства достигают крайних положений, конечные выключатели отключают электродвигатели лебедок. Чтобы работа конечных выключателей была безотказной, следят за исправностью их приводов, своевре менной их смазкой, и регулировкой. При этом надо помнить, что большинство поломок является следствием плохой работы конечных

183

выключателей. При неисправности системы конечных выключателей работа земснаряда запрещается.

Механизм свайного хода. При техническом обслуживании меха низма свайного хода проверяют крепление башмаков направляю щих свай, состояние отверстий и пальцев шарниров, крепление их крышек. Изношенные пальцы немедленно заменяют.

При осмотре узла тележки сваи особенное внимание обращают на крепление к тележке кронштейнов кардана гайки и боковых ро ликов, движущихся в горизонтальной направляющей. При необхо димости гайки подтягивают.

При проверке надежности крепления кронштейнов подшипников винта передвижения тележки и параллельности осей винта и на правления движения тележки обращают внимание на то, чтобы приводная гайка на протяжении всего пути перемещения не упира лась в стенки карданного кольца.

Электродвигатель и редуктор привода винта также должны быть сцентрированы и закреплены на раме; вибрация их не допускается. Продольный люфт винта не должен превышать 1—2 мм, регулиру ют его проставочной втулкой.

Корпус упорного подшипника воспринимает значительные уси лия, поэтому следят за плотной затяжкой гаек, крепящих крышки подшипника, при необходимости их подтягивают.

Система подвески. При техническом обслуживании следят за правильным расположением ограничителей троса; трос не должен спадать с реборд роликов в момент его ослабления при опускании грунтозаборного устройства на дно водоема. Это же надо учесть и при обслуживании блоков для подъема свай.

Грунтозаборное устройство. При техническом обслуживании простейших грунтозаборных устройств особенное внимание обра щают на соосность оси вращения рамы с осью шарового шарнира, надежность крепления нижних болтов подвески к раме, герметич ность всасывающей трубы и крепление папильонажкых блоков.

Механические рыхлители имеют ряд дополнительных устройств, обеспечивающих вращение режущего органа, что усложняет техни ческое обслуживание грунтозаборных устройств этого вида. Если в систему привода фрезерного рыхлителя включена тексропная передача, ограничивающая передаваемое от электродвигателя уси лие, обращают особенное внимание на обеспечение правильности ее работы. Ремни при нормальной нагрузке не должны пробуксовы вать, для этого регулируют их натяжение.

Электродвигатель и редуктор РМ должны быть надежно закреп лены на раме, натяжные болты тексропной передачи должны иметь контргайки; канавки шкивов должны находиться в одной плоскости во избежание истирания боковой части ремней.

Полумуфты валовой линии должны быть хорошо сцентрирова ны. В случае появления биения концов валов и полумуфт проверя ют центрирование и подтягивают болты крепления подшипников.

Головной вал, на котором посажена фреза рыхлителя, подвер гается продольным (осевым) нагрузкам, поэтому периодически

184

проверяют и подтягивают гайки крепления крышки корпуса ролико подшипника.

Регулярно осматривают состояние смазочных приборов и прове ряют подачу воды в головной подшипник для смазки резиновых вкладышей. Головной подшипник испытывает большие нагрузки под действием фрезы, поэтому ежедневно проверяют надежность его крепления к раме и подтягивают крепящие болты. Одновремен но проверяют болты крепления фрезы к кольцу, навернутому на резьбу головного вала, а также проверяют щупом плотность посад ки ступицы на конус.

При разработке связных грунтов перед выполнением осмотра струей воды из шланга промывают головней подшипник и ступицу фрезы от налипшей глины. При осмотре фрезы проверяют состоя ние сварных швов в местах примыкания ножей к ступице и тыльно му кольцу. Если обнаружены трещины, немедленно вырубают де фектную часть шва и производят подварку. Изношенные наплав ленные режущие кромки ножей восстанавливают.

При обслуживании роторного рыхлителя следят за состоянием коническо-цилиндрического редуктора, не допуская выхода смазки через манжетные уплотнения входного и выходного валов. При по явлении значительной утечки смазки останавливают работу и заме няют манжеты: две устанавливают уплотняющей кромкой внутрь редуктора для предотвращения вытекания масла из редуктора, две другие в обратную сторону — для защиты редуктора от проникнове ния в него воды.

Для обеспечения нормального давления в полости редуктора уровень масла в верхнем бачке поддерживают на верхней отметке щупа.

Все валы коническо-цилиндрического редуктора подвергаются значительным осевым нагрузкам, поэтому во избежание нарушения нормального зацепления шестерен следят за плотностью затяжки гаек крышек подшипников. Если при полностью затянутых крыш ках подшипников осевой люфт валов превышает 1—2 мм, регулиру ют подшипники. При наличии стука во время работы конической пары проверяют затяжку двух болтов торцовой шайбы крепления малой конической шестерни, а также зацепление шестерен и регу лируют зацепление.

При осмотре режущих органов обращают внимание на плотность посадки роторов, а также боковых фрез (однороторного рыхлите ля) и на состояние концов выходного вала.

§ 59. Регулировка основных аррегатов

Цель регулировки узлов агрегатов — восстановление нормаль ного взаиморасположения отдельных деталей или смежных узлов, нарушенного в результате их естественного износа или ослабления соединительных деталей под влиянием возникающих при работе на грузок.

185

По роду работы установленных на земснаряде агрегатов наибо лее характерными являются следующие виды регулировок: центри рование валов электродвигателей и агрегатируемых с ними меха низмов; центрирование сальниковой коробки насоса; натяжение тексропных ремней, регулирование зацепления шестерен и устране ние люфтов коническо-цилиндрического редуктора.

В результате центрирования вала электродвигателя, который соединен с валом агрегатируемого с ним механизма эластичной муфтой, оси вращения вала двигателя и соединенного с ним вала должны полностью совпасть. Если эти оси расположены под углом, быстро изнашивается резиновая футеровка пальцев полумуфт. При параллельном расположении осей в разных плоскостях возникают радиальные усилия, сдвигающие агрегат в сторону смещения осей. Это повышает нагрузку на валы и подшипники, вызывает вибра цию основания и систематическое ослабление крепления фунда ментных болтов.

Обычно при центрировании перемещают двигатель, а исполни тельный агрегат закрепляют на фундаментной раме первым, так как к нему жестко присоединяют трубопроводы или другие агрегаты. Центрирование осуществляют при разъединенных полумуфтах пу тем перемещения двигателя в горизонтальной и вертикальной плос костях. В последнем случае регулировку по высоте ведут путем из менения числа прокладок (из листовой стали различной толщины) между плитой фундаментной рамы и лапами электродвигателя. Окончательную степень совпадения осей измеряют при полной за тяжке фундаментных болтов.

Первоначальное (грубое) центрирование проверяют металличе ской линейкой, прикладываемой к поверхности полумуфт по обра зующей цилиндра в четырех местах (вверху и внизу по вертикали, справа и слева по горизонтали).

Точное центрирование осуществляют при помощи так называе мых стрел (рис. 108), которые представляют собой Г-образные стержни, укрепляемые хомутиками на валах. Для контроля цен трирования замеряют линейкой или щупами радиальные (аь а2) и торцовые зазоры (бь б2) в четырех положениях. Уравнивание ра диальных зазоров приведет к совпадению (пересечению) осей в тор цовом зазоре между полумуфтами, а уравнивание торцовых зазо ров между стрелами — к ликвидации угла между осями.

Если торцовый зазор в верхнем положении больше, чем в ниж нем, значит между осями имеется угол, устраняют который путем увеличения числа прокладок под дальними (от полумуфты) лапами двигателя. Если торцовый зазор между стрелами в левом положе нии окажется меньше, чем в правом, дальние лапы двигателя сме щают вправо. Замеряют зазоры при тщательно затянутых гайках фундаментных болтов, и в случае, если эти зазоры равны допускае мым величинам (величина допуска зазора зависит от диаметра соединительной муфты), заканчивают центрирование. Оконча тельно затянув гайки фундаментных болтов, устанавливают контр

186

гайки, а полумуфты соединяют пальцами, гайки пальцев шплин

туют.

Центрирование сальниковой коробки грунтового насоса по отно шению к ступице рабочего колеса (рис. 109) производят, если эксцентриситет превышает 1 мм: перемещают заднюю крышку по отношению к станине грунтового насоса, для чего ослабляют гай ки 4 крепления на полуфланце станины и изменяют число прокла док под лапами корпуса (улитки) грунтового насоса.

Рис. 108. Схема центрирования ва |

Рис. |

109. Схема центрирования |

||||

лов стрелами: |

сальниковой коробки и ступи |

|||||

1 — стрела, 2 — вал грунтового насоса, |

цы |

рабочего |

колеса |

грунтово |

||

3 — вал двигателя |

|

|

го |

насоса: |

|

|

|

I — ступица |

рабочего |

колеса, |

2 — |

||

|

сальниковая |

коробка, |

3 — станина, |

|||

|

4 — гайка, 5 — упорное |

кольцо |

саль |

|||

|

|

|

|

ника |

|

|

Для проверки центрирования замеряют нутрометром расстояния между ступицей 1 рабочего колеса и внутренними стенками сальни ковой коробки 2 не менее чем в четырех местах: в двух по вертикали и в двух по горизонтали при затянутых гайках крепления лап и задней крышки.

По окончании центрирования щупом проверяют равномерность зазора между ступицей рабочего колеса и грунд-буксой (упорным кольцом 5 сальника).

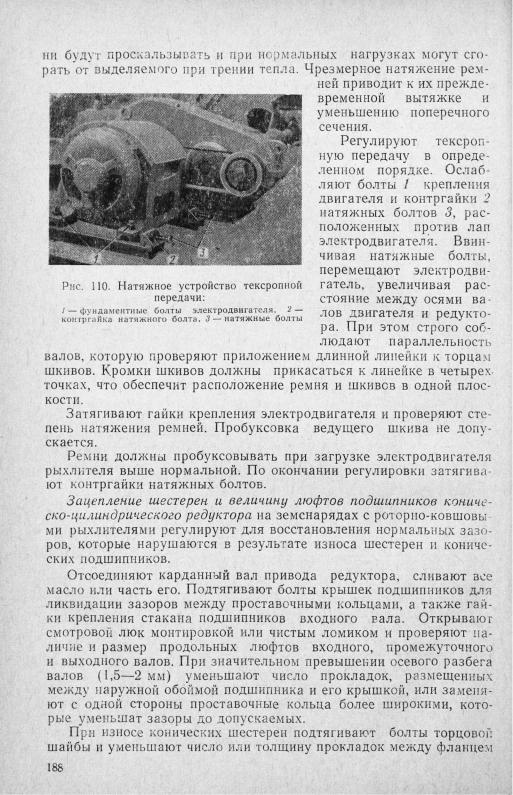

Натяжение тексропных ремней (рис. ПО) регулируют, чтобы обеспечить наилучшие условия работы, предохранить приводимый механизм от поломок при перегрузках. На земснарядах тексропную передачу применяют в приводе механических рыхлителей для соеди нения электродвигателя с входным валом цилиндрического двух

ступенчатого редуктора.

Ремни будут работать нормально, если они расположены в од ной плоскости и нормально натянуты. При слабом натяжении рем

187

стакана и корпусом редуктора. Если этого будет недостаточно, соот ветственно увеличивают ширину проставочного кольца, располо женного между задним торцом малой конической шестерни и внут ренним кольцом подшипника. Это позволит уменьшить зазор между зубьями конической пары.

§ 60. Смазка агрегатов

На преодоление возникающего при работе трения расходуется часть полезной мощности. Следовательно, уменьшение трения ве дет к лучшему использованию подаваемой к механизму мощности, т. е. к повышению к. п.д. механизма. Кроме того, в процессе трепня имеет место интенсивный износ деталей, который сокращает срок работы машины и снижает надежность. Для уменьшения силы тре ния применяют смазку.

Смазка позволяет разъединить поверхность трения и заменить трение поверхности одного твердого тела о поверхность другого (сухое трение) трением по пленке смазочного вещества, разделяю щего эти поверхности (жидкостное трение). Смазкой может быть только такое вещество, сцепление молекул которого между собой меньше, чем сцепление их с молекулами твердого (смазываемого) тела.

Толщина жидкостной пленки будет тем больше, чем выше ско рость движения вала и больше вязкость масла, поэтому зазор ме жду подшипником и валом должен соответствовать скорости движе ния вала и нагрузке на него. Для тихоходных и сильно нагружен ных передач применяют более вязкие масла, а для быстроходных менее нагруженных — менее вязкие. Следовательно, каждому меха низму надо подбирать соответствующую смазку.

В зависимости от рода смазки и степени загрузки механизма, а также условий его работы долговечность смазки в данной паре трения различна, поэтому для каждого агрегата или механизма раз рабатывают карту смазки. Карта смазки определяет точки и способ ввода смазки, сроки ее добавления и замены, а также вид смазки в зависимости от характера работы деталей и принятой конструк ции смазочных приборов (табл. 8).

Масляные камеры подшипников качения заполняют лишь напо ловину свободного объема, а масляные камеры подшипников сколь жения с кольцевой смазкой—-до уровня погружения нижней част» смазочного кольца.

Перед сменой смазки старое отработавшее масло сливают, коп систентную смазку вычищают, а масляную камеру и смазочные ка навки промывают керосином.

Жидкое масло заливают из специального чистого ведра с носи ком, снабженным сетчатым фильтром. Консистентную смазку закла дывают деревянной лопаткой, вводят под давлением через колпач ковую масленку или специальным тавотным шприцем.

189

Т А Б Л И Ц А 8

Карта смазки узлов земснаряда ЗГМ-1-350

|

|

|

|

« * |

|

|

|

|

Механизмы и |

места |

s |

Й |

Применяемая |

||||

у А |

||||||||

смазки |

|

|

о 5 |

смазка |

|

|||

|

|

|

|

ч <я ь |

|

|

|

|

|

|

|

|

ЕГ й £ |

|

|

|

|

|

|

|

|

П р и к о л ь н а я с в а я |

|

|||

Оси: |

блока |

портала |

|

2 |

УС-1 |

(ГО С Т |

||

двойного |

|

|||||||

|

|

|

|

|

|

1033—73) |

уни |

|

|

|

|

|

|

|

версальная |

||

|

|

|

|

|

|

среднеплавкая |

||

|

|

|

|

|

|

(солидол |

ж и |

|

|

|

|

|

|

1 |

ровой) |

|

|

блока сваи ...................................... |

|

|

|

УС-1 |

|

|

||

Подшипник |

электродвигателя |

1 |

1— 13 |

(Г О С Т |

||||

лебедки ................................................ |

|

|

|

|

||||

|

|

|

|

|

|

1631— 61) |

ж и |

|

Корпуса: |

|

|

|

|

|

ровая |

|

|

лебедки . |

|

1 |

50 |

(Г О С Т |

||||

редуктора |

|

|||||||

|

|

|

|

|

|

1707— 51) |

мас |

|

|

|

|

|

|

|

ло индустриаль |

||

|

|

|

|

|

|

ное (машинное |

||

выносного |

подшипника |

ле- |

|

С У ) |

|

|

||

1 |

УС-1 |

|

|

|||||

бедки ............................................... |

|

|

|

|

|

|

||

редуктора |

винтового при- |

|

50 |

|

|

|||

в о д а ................................................ |

|

|

|

|

2 |

|

|

|

Подшипник: |

|

|

|

|

|

УС-1 |

|

|

винтового привода . |

|

2 |

|

|

||||

электродвигателя |

винтово- |

|

1— 13 |

|

|

|||

го привода . . . |

. |

2 |

|

|

||||

Винт привода тележки . |

|

1 |

УС-1 |

|

|

|||

|

|

|

|

Р ы х л и т е л ь |

|

|

||

Шарикоподшипник |

роликового |

3 |

УС-1 |

|

|

|||

тройного блока |

стрелы . |

|

|

|

||||

Подшипники |

электродвигателя |

|

1— 13 |

|

|

|||

р ы хли те ля.............................................. |

|

|

|

|

2 |

|

|

|

Корпуса: |

|

|

|

|

1 |

50 |

|

|

редуктора РМ-850 . |

|

|

|

|||||

конически-цилиндрического |

1 |

50 |

|

|

||||

редуктора |

. . . |

. |

|

|

||||

подшипников |

|

трансмис- |

|

УС-1 |

|

|

||

сионного вала |

|

|

2 |

|

|

|||

Шарикоподшипники |

роликов |

|

УС-1 |

|

|

|||

двойного блока подвески . |

|

2 |

|

|

||||

|

, m |

Способ |

я 5 s |

Ц О = |

|

смазки |

|

|

£ о к |

|

U а * |

Шприцем |

120 |

» |

10 |

Ручная |

120 |

на'бивка |

|

Ручная |

120 |

заливка |

|

Ручная |

120 |

набивка |

|

Ручная |

120 |

заливка |

|

Ручная |

120 |

набивка |

|

То же |

120 |

Ручная |

10 |

смазка |

|

Шприцем |

120 |

Ручная |

120 |

набивка |

|

Ручная |

90 |

заливка |

|

То же |

90 |

Ручная |

120 |

набивка |

|

Шприцем |

30 |

Продолжение табл. 8

Механизмы и места |

Числосма |

зываемых мест |

Применяемая |

Способ |

Периодич |

смазность |

дни,ки |

смазки |

|

|

смазка |

смазки |

|

|

|

Оси: |

|

|

|

УС-1 |

Шприцем |

|

|

папильонажных блоков |

2 |

10 |

|||||

рамы рыхлителя |

|

2 |

УС-1 |

» |

120 |

||

|

А г р е г а т г р у н т о в о г о н а с о с а |

|

|

||||

Подшипники: |

|

|

|

1— 13 |

Ручная |

|

|

электродвигателя |

|

2 |

120 |

||||

грунтового |

насоса . |

|

|

УС-1 |

набивка |

|

|

|

2 |

То же |

120 |

||||

П о в о р о т н а я ч а с т ь н а п о р н о г о п у л ь п о п р о в о д а |

|

||||||

Подшипник поворотного колена |

1 |

СЛ о |

Ручная |

10 |

|||

Опорная пята поворотного ко |

|

|

заливка |

|

|||

|

,50 |

То же |

|

||||

лена ......................................................... |

|

|

1 |

10 |

|||

|

А г р е г а т в с п о м о г а т е л ь н о г о н а с о с а |

|

|||||

Подшипники: |

|

|

2 |

1— 13 |

Ручная |

120 |

|

электродвигателя . |

|

||||||

насоса |

|

|

2 |

50 |

набивка |

30 |

|

|

|

Ручная |

|||||

|

|

|

|

|

заливка камер |

|

|

|

|

|

|

|

кольцевой |

|

|

|

|

|

|

|

смазкой |

|

|

А г р е г а т ы л е б е д о к д л я п о д ъ е м а р ы х л и т е л я |

|

||||||

|

|

и п а п и л ь о н а ж а |

|

|

|||

Подшипники электродвигателя . |

6 |

1— 13 |

Ручная |

120 |

|||

Корпуса: |

|

|

|

|

набивка |

|

|

лебедки . |

|

3 |

50 |

Ручная |

120 |

||

редуктора |

|

||||||

выносного |

подшипника ле |

|

|

заливка |

|

||

3 |

УС-1 |

Ручная |

120 |

||||

бедки ............................................... |

|

|

|||||

|

|

|

|

|

на|бивка |

|

|

|

|

|

К р а н - б а л к а |

|

|

||

Подшипники: |

тележки |

крап- |

|

|

|

|

|

бегунков |

8 |

УС-1 |

То же |

120 |

|||

балкй' |

|

кран- |

|||||

приводного вала |

4 |

50 |

Ручная |

10 |

|||

балки ............................................... |

|

|

|||||

|

|

|

|

|

заливка |

|

|

бегунков кошки |

|

4 |

УС-1 |

масленкой |

120 |

||

|

Ручная |

||||||

|

|

|

|

|

набивка |

|

|

|

|

|

|

|

|

191 |

|

190

|

|

|

|

|

Продолжение табл. |

S |

||

|

|

2 X |

|

|

. |

А |

|

|

Механизмы и места |

Применяемая |

Способ |

3* Я |

|

||||

О |

А |

Я |

» |

S |

||||

смазки |

О |

О |

смазка |

смазки |

2 л d |

|||

|

|

J5 |

И |

Ь |

|

|

|

|

|

|

is з |

4> |

|

* |

0 5 |

х |

|

|

|

S - n S |

|

С |

х |

|||

приводного |

валика |

кошки . |

2 |

50 |

Ручная |

|

10 |

|

|

|

|

|

|

заливка |

|

|

|

валиков |

механического |

|

|

масленкой |

|

|

|

|

|

50 |

То же |

|

10 |

||||

подъема |

груза |

|

6 |

|

||||

|

|

П о в о р о т н ы й кра н |

|

|

|

|

||

Корпус червячного редуктора . |

1 |

50 |

Ручная |

|

120 |

|||

Верхний подшипник крана . |

1 |

УС-1 |

зализка |

|

120 |

|||

Ручная |

|

|||||||

|

|

|

|

|

наоивка |

|

|

|

§ 61. Управление землесосным снарядом

Выше были подробно разобраны как система управления зем снаряда, так и сущность отдельных рабочих операций, влияющих на его производительность. Теперь мы рассмотрим конкретные дейст вия машиниста не только при пуске и остановке отдельных агрега тов и всего земснаряда в целом, но и при поддержании оптималь ного режима грунтового насоса, контролируемого по измеритель ным приборам.

Итак, процесс управления земснарядом состоит из трех основ ных этапов: подготовка к пуску и пуск; разработка грунта; оста новка.

Перед пуском после ремонта или длительной остановки во избе жание аварий и неполадок проверяют:

работоспособность зсех агрегатов путем включения с пульта их электродвигателей (в случае Отсутствия или недостатка воды в за ливном бачке вспомогательного насоса необходимо его заполнить); свободу вращения главного электродвигателя — сначала вруч

ную ломиком, затем кратковременным включением; направление раскладки папильонажных тросов путем натяже

ния их при помощи папильонажных лебедок при поднятом грунто

заборном устройстве; расположение плавучего пульпопровода, положение свай и пи

тающего кабеля (визуально).

После этого надо убедиться в готовности карты намыва к при

ему воды и грунта.

Земснаряд можно считать готовым к пуску только после устра нения всех замеченных недостатков.

При пуске землесосного снаряда следует в строго определенной последовательности выполнить следующие операции:

192