Система автоматизированного проектирования Altium Designer / 2021 / Методические указания к Лабораторным работам ALTIUM DESIGNER издание 2

.pdf10.В случае неудовлетворительного результата трассировки самостоятельно проанализируйте причины неудач и откорректируйте режимы работы трассировщика. Сохраните ещё один вариант топологии платы. Сравните результаты трассировки одних и тех же цепей разными способами.

11.Предъявите преподавателю три варианта топологии платы, полученные активной интерактивной трассировкой, групповой интерактивной трассировкой и автотрассировкой, ответьте на контрольные вопросы.

Контрольные вопросы

1.Что представляет собой активная трассировка? Опишите принцип её работы, её достоинства и недостатки.

2.Что представляет собой режим Interactive Multi-routing? Опишите принцип его работы, его достоинства и недостатки.

3.На какие основные типы по принципу работы можно разделить автотрассировщики печатных плат? Опишите принципы их работы.

4.К какому типу относится автотрассировщик, входящий в состав пакета Altium Designer? Опишите его достоинства и недостатки.

5.Какие функции выполняет процедура Route Guide?

6.Какие параметры трассировки можно менять во время работы в режиме

ActiveRoute?

7.Можно ли автотрассировщику запретить или разрешить трассировку только

вкаком-то одном слое?

8.Какие этапы (фазы) трассировки можно применять при автотрассировке?

9.В каких случаях наиболее эффективны те или иные методы трассировки.

10.Можно ли с помощью автотрассировки получить такую топологию платы,

вкоторой в одной и той же цепи будут присутствовать переходные отверстия разных типов, и ширина проводников также будет отличаться на разных участках цепи?

91

Лабораторная работа № 8 Оптимизация топологии

Цель работы: изучение методов оптимизации топологии печатной платы перед передачей её на изготовление. Изучение инструментов оптимизации топологии. Изучение требований к топологии при подготовке плат к серийному изготовлению и автоматизированной сборке.

Продолжительность работы: 4 часа.

Задание: создать полностью готовую к производству топологию печатной платы.

Ожидаемый результат: электрические схемы устройства, выполненные

всоответствии с требованиями стандартов ЕСКД и IPC и готовые для передачи

втопологический редактор.

Защита работы: предъявить на экране компьютера готовую топологию платы, ответить на контрольные вопросы.

Теоретические сведения

В процессе проектирования печатной платы, как правило элементы топологии неоднократно перемещаются на ней, электрические связи также перемещаются

иперетрассируются. Когда, наконец, все элементы размещены по своим местам,

ивсе электрические соединения созданы, кажется, что вся работа выполнена, однако, это не так. Необходимо произвести оптимизацию полученной топологии. У неё две основных цели: улучшение параметров изделия (электрических, механических, надёжностных) и облегчение процесса изготовления изделия, так называемое DFM (Design for Manufacturability) проектирование.

Для улучшения параметров разработанного изделия на этапе оптимизации производят следующие действия:

сглаживают электрические цепи, т.е. уменьшают число изломов и переходных отверстий, суммарную длину проводников, убирают петли и «антенны»;

расширяют по возможности цепи питания и сильноточные цепи;

заливают металлическими областями (полигонами) свободные участки платы;

92

осуществляют электрическое экранирование областей и отдельных цепей на печатной плате;

создают каплевидные контактные площадки для уменьшения отражения сигналов и повышения технологичности изготовления.

Для облегчения изготовления и сборки печатной платы производят следующие действия:

модифицируют топологический рисунок платы таким образом, чтобы сократить число узких мест, т.е. мест, где обнаруживаются минимально допустимые технологические зазоры или минимально допустимая ширина проводника и т.д.;

размещают на плате дополнительные надписи и обозначения;

размещают на плате реперные знаки, т.е. знаки, необходимые автоматическим устройствам для точного позиционирования на плате при установке элементов;

убирают неиспользуемые контактные площадки во внутренних слоях около отверстий.

Лабораторное задание

1.Загрузите ваш проект и откройте топологию платы.

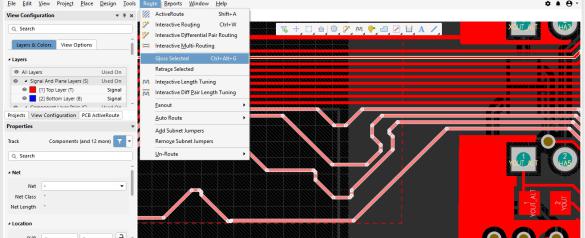

2.Выделите группу цепей на плате любым известным вам способом. Для сглаживания топологии электрических цепей выберите из верхнего меню команду

Route\Gloss selected или нажмите комбинацию клавиш Ctrl+Alt+G.

Рис.8.1.

93

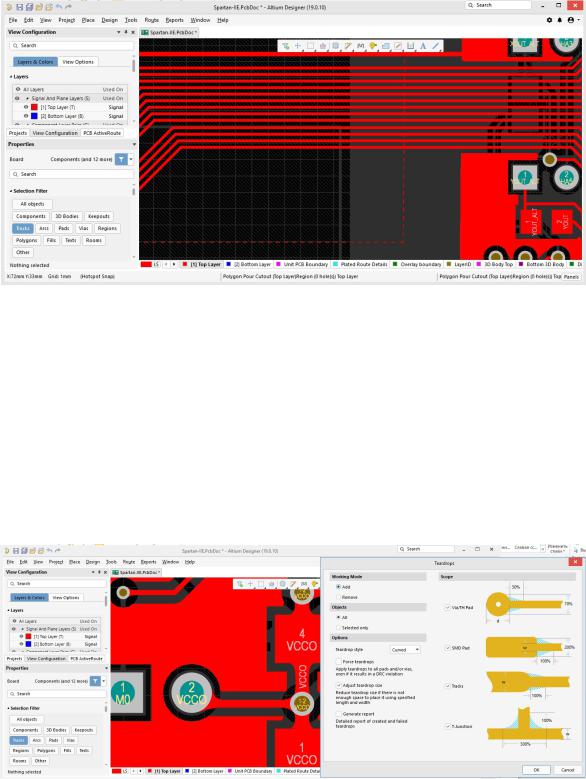

Так выглядели цепи до оптимизации (рис.8.1), а так после (рис.8.2).

Рис.8.2.

Если необходимо изменить такие параметры группы цепей, как ширину проводника и зазоры между ними, то это делается следующим образом: сначала изменяются правила проектирования, затем выделяются нужные цепи и к ним применяется команда Route\Retrace selected. Цепи перетрассируются с новыми параметрами и ограничениями, но конфигурация их не оптимизируется. Для оптимизации необходимо будет применить к ним процедуру сглаживания.

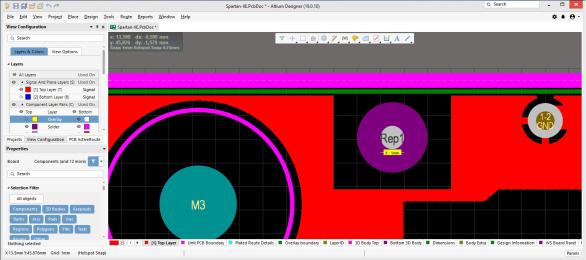

Для формирования каплевидных контактов вызовите команду Tools\Teadrops и в открывшемся окне настройте параметры применения данной операции (рис.8.3).

Рис.8.3.

94

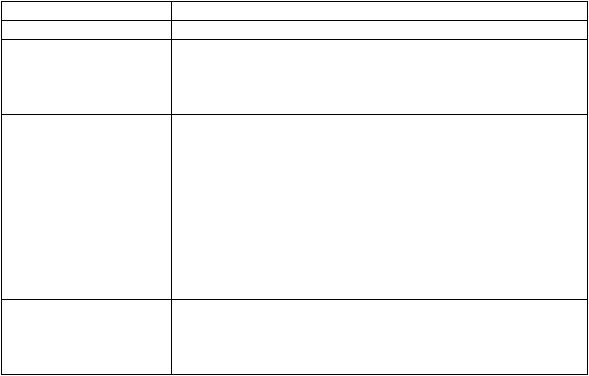

3. Установите реперные знаки на плате. Они необходимы для юстировки оборудования при автоматическом монтаже элементов на плату. Знаки устанавливаются максимально удалённо друг от друга по диагонали печатной платы. Как правило, устанавливается два знака на тех сторонах платы, где устанавливаются элементы. В непосредственной близости со знаками не должно быть элементов схожих по изображению с ними. Международные стандарты IPC устанавливают их форму и размер. Как правило, разработчики плат создают библиотечный элемент реперного знака и устанавливают его на плате как готовый элемент, но можно и просто нарисовать знаки, как отдельные фигуры. Простейший стандартный знак – залитая металлом круглая контактная площадка без отверстия диаметром 1 мм и круглое вскрытие маски над ней диаметром 3 мм.

Создайте реперные знаки и установите два таких знака на плату со стороны установки планарных элементов. Такие знаки рекомендуется также устанавливать около микросхем требующих высокой точности монтажа, например, БГА микросхем, но обычно реперные знаки уже входят в состав посадочного места, и создавать их специально не требуется (рис.8.4).

|

|

Рис.8.4. |

|

|

|

|

4. Заливка |

пустого пространства |

полигонами |

осуществляется, |

как правило, |

на |

самых последних этапах работы |

с топологией, поскольку процесс заливки |

|||

и |

перезаливки |

полигонов занимает |

достаточно |

большое время, |

и это сильно |

95

5. Для того чтобы сделать вырез в существующем полигоне, используйте команду Place\Polygon Pour Cutout. Задайте необходимый контур, затем выделите сам полигон и выполните команду Tools\Poligon Pours\Repour selected. После того как полигон или вырез в нём созданы, их рекомендуется сразу зафиксировать от случайного перемещения. Для удобства работы с полигонами создана специальная подпрограмма, вызываемая командой Tools\Polygon Pours\Polygon Manager.

Используя её, зафиксируйте полигоны на своих местах.

Проверьте и отредактируйте, при необходимости, слои маркировки платы. В нашем случае это слои Top Overlay и Bottom Overlay. Убедитесь, что позиционные обозначения, ключи, обозначающие первый вывод, и контуры элементов не «наползают» друг на друга и на контактные площадки элементов

ине выходят за пределы печатной платы. Добавьте свои дополнительные надписи, например, наименование платы, или децимальный номер, или номер изменения. Добавьте логотип компании, для этого необходимо иметь отдельный файл с чёрно-белым изображением того, что вы хотите добавить. Самый простой способ вставки изображения выглядит так:

вставьте копированием или командой Вставить чёрно-белое изображение в редактор Word. Сожмите или растяните его до необходимого размера, выделите

ископируйте в буфер;

сделайте в Altium Designer активным тот слой, на который вы желаете вставить изображение, например, слой Top Layer. Комбинацией клавиш Ctrl+V вставьте изображение. Чёрные участки на изображении зальются, а белые будут нетронуты.

6. Проведите окончательную проверку топологии платы. Убедитесь, что все онлайн-проверки правил проектирования включены, просмотрите топологию, при обнаружении мест, помеченных специальными значками ошибок, нажмите комбинацию клавиш Sift+V, находясь над указанным местом, и узнайте причину возникновения этого сигнала.

Автоматическая проверка целостности проекта осуществляется запуском команды Tools\Design Rule Check с настроенным в ней списком проверок. Отчёт об

97

обнаруженных нарушениях выводится на экран и сохраняется в отдельном файле. Сохраните файл, покажите преподавателю и ответьте на контрольные вопросы.

Контрольные вопросы

1.Назовите основные цели оптимизации топологии печатной платы.

2.Что такое DFM проектирование?

3.Как выполняются реперные знаки, и зачем они нужны?

4.Перечислите основные приёмы оптимизации топологии.

5.Что означает команда Polygon Pour, какие параметры она имеет, на что влияют эти параметры?

6.Зачем нужна процедура Gloss, и как она работает?

7.Чем отличаются процедуры Gloss и Retrace?

8.Какая оптимизация слоёв Top и Bottom Overlay должна производиться?

9.Как проверить соответствие топологии печатной платы и её электрической схемы?

10.Как отмечаются на плате ошибки топологии, как узнать причину

возникновения сигнала об ошибке?

98

Лабораторная работа № 9 Подготовка файлов для производства

Цель работы: изучение процесса подготовки информации для изготовления печатной платы и автоматизированного монтажа элементов на плату.

Продолжительность работы: 4 часа.

Задание: создать пакет управляющих программ для изготовления печатной платы.

Ожидаемый результат: послойные изображения платы в формате Gerber, программы управления сверлильным станком, файлы с координатами элементов для станка установщика элементов.

Защита работы: предъявить на экране компьютера полученные файлы, ответить на контрольные вопросы.

Теоретические сведения

Ещё несколько десятков лет назад для изготовления печатной платы было достаточно передать на заводе-производитель комплект чертежей на бумажном носителе. Топологии были простые и могли быть считаны с послойных чертежей, имевших координатную сетку. Времена изменились, топологии стали сложнее, оборудование умнее и точнее, чертежи уже почти не нужны, всю работу выполняют компьютеры.

Для того чтобы изготовить печатную плату, необходимо в первую очередь передать на завод информацию о рисунке топологии каждого слоя печатной платы: проводящего слоя, паяльной маски, шелкографии. По этой информации изготавливаются фотошаблоны для переноса изображения на плату. Однако в настоящее время они тоже используются гораздо реже. Экспонирование через фотошаблоны стало вытесняться прямым экспонированием, когда лазер напрямую засвечивает фоторезист нанесенный на плату с огромной скоростью и высокой точностью. Ранее фотонаборные установки, изготавливавшие фотошаблоны, имели определенный набор апертур – примитивных фигур – кругов, квадратов и

99

многоугольников. Механизм работы был такой: включался источник света, через апертуру свет попадал на фотоплёнку, и эта апертура могла перемещаться по пленке, засвечивая её, т.е. оставляя за собой след. Так получалось изображение проводника.

Для управления фотонаборными установками был разработан специальный язык описания топологии – Gerber. Несмотря на свою примитивность (в нем всего несколько команд: выбрать апертуру, переместиться в заданную точку, включить или выключить источник света), он стал международным стандартом. И сейчас любое, даже самое суперсовременное оборудование, может «считывать» данные, представленные в Gerber формате. Координаты точек записываются без запятой в целях экономии длины записи, просто восемь цифр подряд. Понять, что это за координата, можно только зная, в какой системе измерения записано число (в метрической или дюймовой), и сколько знаков в числе стоит до запятой, а сколько после. Эта информация в некоторых вариациях Gerber формата записывается в заголовке файла вместе с описанием апертур, а в некоторых вообще не сохраняется, и её надо передавать отдельно от файлов с информацией.

Впроцессе изготовления печатной платы также необходимо просверлить различные отверстия, металлизированные и неметаллизированные, сквозные и несквозные. Мировым стандартом для управления сверлильными станками считается формат Excellon. Количество программ сверловки зависит от конструкции платы и технологии её изготовления. Поскольку станки старого поколения управлялись программой с перфоленты, а перфолента – крайне ненадёжное устройство хранения информации, то каждый байт программы имел семь полезных бит информации и восьмой – проверочный «бит чётности» для контроля правильности данных. Для современного оборудования такой контроль не требуется, но стандарт записи остается прежним.

Для изготовления печатной платы также требуется программа обработки контура фрезерованием или скрайбированием; времена, когда платы были только прямоугольными, и их разрезали вручную на гильотине тоже давно прошли.

Впроцессе изготовления печатных плат также используются «программы прозвонки» – программы, управляющие станком, проверяющим обрывы цепей и короткие замыкания на платах.

100