- •Введение

- •ЧАСТЬ ПЕРВАЯ

- •1. СОСТАВЛЕНИЕ КИНЕМАТИЧЕСКОЙ ТЕХНОЛОГИЧЕСКОЙ CХЕМЫ И КАРТЫ МАШИНЫ

- •1.1. Общие положения

- •1.1.1. Технологический процесс и его схема

- •1.1.2. Структура машин

- •1.2. Составление технологической схемы и карты макаронного пресса

- •1.2.1. Описание технологического процесса получения сырых короткорезаных макаронных изделий на прессе

- •1.2.2. Технологические и вспомогательные операции технологического процесса получения сырых макаронных изделий

- •Таблица 1

- •1.3. Составление структурной и кинематической схем макаронного пресса

- •2. СОВМЕЩЕНИЕ ДВИЖЕНИЙ РАБОЧИХ ОРГАНОВ МАШИН ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ

- •2.1. Общие положения

- •2.2. Задание и его выполнение

- •3.1. Общие положения

- •3.2. Задание и его выполнение

- •3.2.1. Расчет объемного дозатора барабанного типа

- •3.2.2. Расчет тарельчатого дозатора

- •4.1. Общие положения

- •4.1.1. Расчет шнековых смесителей

- •4.2. Задание и его выполнение

- •4.2.1. Расчет барабанного смесителя

- •4.2.2. Расчет шнекового смесителя

- •5. РАСЧЕТ И КОНСТРУИРОВАНИЕ ШНЕКОВ ПРЕССОВ ПЛАСТИЧЕСКИХ ПРОДУКТОВ

- •5.1. Общие положения

- •5.2. Задание и его выполнение

- •ЧАСТЬ ВТОРАЯ

- •6.1.Общие положения

- •6.1.2. Машины с вращающимися ситами

- •6.1.3. Просеивающие машины с неподвижными ситами

- •6.2. Задание и его выполнение

- •6.2.2. Расчет пирамидального бурата

- •6.2.3. Расчет просеивающих машин с неподвижными ситами

- •7. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ВОЗДУШНЫХ СЕПАРАТОРОВ

- •7.1. Общие положения

- •7.2. Задание и его выполнение

- •8 .ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ МАГНИТНЫХ СЕПАРАТОРОВ

- •8.1. Общие положения

- •8.2. Задание и его выполнение

- •9. РАСЧЕТ ПАРАМЕТРОВ РАБОЧИХ ОРГАНОВ ТРИЕРОВ

- •9.1. Общие положения

- •9.1.1. Цилиндрические триеры

- •9.1.2. Дисковые триеры

- •9.2. Задание и его выполнение

- •9.2.1. Расчет цилиндрического триера

- •9.2.2. Расчет дискового триера

- •10. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ОБОЕЧНЫХ МАШИН

- •10.1. Общие положения

- •10.2. Задание и его выполнение

- •Конструктивно принимаем диаметр цилиндра обоечной машины D равным 0,5 м (500 мм).

- •11. РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ РАБОЧИХ ОРГАНОВ ВАЛЬЦОВЫХ УСТРОЙСТВ

- •11.1. Общие положения

- •11.2. Задание и его выполнение

- •12. РАСЧЕТ ПАРАМЕТРОВ РАБОЧИХ ОРГАНОВ МОЛОТКОВЫХ ДРОБИЛОК

- •12.1. Общие положения

- •12.2. Задание и его выполнение

- •Литература

- •ПРИЛОЖЕНИЯ

- •Приложение 19

Окончание таблицы 7

1 |

2 |

3 |

4 |

5 |

6 |

7 |

5 |

300 |

Мука в/с |

28 |

|

30 |

40 |

Мука 1 с |

|

32 |

|

|

||

|

|

|

|

|

||

6 |

650 |

Мука в/с |

26 |

|

28 |

90 |

Мука 1 с |

|

33 |

|

|

||

|

|

|

|

|

||

7 |

800 |

Мука 2 с |

24 |

|

26 |

100 |

Мука 1 с |

|

30 |

|

|

||

|

|

|

|

|

||

8 |

350 |

Мука 2 с |

22 |

|

26 |

40 |

Мука 1 с |

|

30 |

|

|

||

|

|

|

|

|

||

9 |

750 |

Мука в/с |

30 |

|

28 |

120 |

Мука 2 с |

|

24 |

|

|

||

|

|

|

|

|

||

10 |

200 |

Мука в/с |

31 |

|

30 |

30 |

Мука 2 с |

|

28 |

|

|

||

|

|

|

|

|

5. РАСЧЕТ И КОНСТРУИРОВАНИЕ ШНЕКОВ ПРЕССОВ ПЛАСТИЧЕСКИХ ПРОДУКТОВ

5.1. Общие положения

Шнеки (специальные винты) широко применяются в различного рода шнековых устройствах: питателях, дозаторах и прессах. Каждое такое устройство представляет собой цилиндрический кожух, внутри которого расположен один или два шнека. Кожух имеет приемный бункер и специальным образом оформленное выходное отверстие (матрица, сопло, мундштук). При наличии двух шнеков им придают встречное вращательное движение. Каждое устройство снабжено приводом.

По конструкции шнеки подразделяются на сплошные и лопастные, которые могут выполняться с правильной прямой и косой винтовыми поверхностями, с переменным аксиальным и радиальным шагом.

Из опыта работы многих шнековых устройств известно, что под действием винтовой поверхности шнека транспортируемый материал движется не параллельно его оси, а винтообразно с переменной скоростью в осевом и радиальном направлениях в зависимости от расстояния частиц материалов до оси шнека, от коэффициента трения и величины противодавления [8].

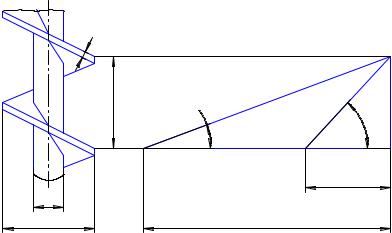

Так как углы подъема винтовых линий (рис.23) правильной винтовой поверхности шнека изменяются, увеличиваясь от периферии к центру шнека, то осевое перемещение частиц материала, расположенных в радиальном направлении, будет неодинаковым.

71

Для практических расчетов достаточно принимать αср среднее арифметическое значение углов подъема винтовых линий на периферии αD и у

вала αd шнека, которое определяется по формулам: |

|

|

||||||

αср = 0,5(αD +αd ) . |

|

|

(80) |

|||||

Здесь |

|

H |

|

|

H |

|

|

|

αD = arctg |

|

; |

αd = arctg |

, |

(81) |

|||

π D |

π d |

|||||||

|

|

|

|

|

||||

где Н – шаг витков шнека, м; |

|

|

|

|

|

|||

D и d – диаметры шнека и вала шнека в м. |

|

|

|

|||||

Снижение перемещения частиц продукта в осевом направлении |

||||||||

можно учесть коэффициентом отставания k o |

, который вычисляется по |

|||||||

формуле: |

|

|

|

|

|

|

|

|

ko |

=1 − (cos2 αср − 0,5 f sin 2αср ) , |

(82) |

||||||

где f = tgϕ – коэффициент трения (ϕ – угол трения).

Диаметр вала шнека должен быть больше предельного, определяемого из условия по формуле:

d |

|

≥ |

H |

tgϕ . |

(83) |

|

пр |

π |

|||||

|

|

|

|

δ

H

A

d D

B

α d |

α D |

|

|

|

πd C |

|

πD |

Рис.23. К определению параметров шнека

Производительность шнекового устройства определяется произведением полезно заполненного одношагового межвиткового объема в пределах плоского угла в один радиан на угловую скорость вращения шнека, которую можно определить из формулы:

Q = 0,127 (D2 − d 2 )(H −δ)(1 − ko ) ρ ψ ω , |

(84) |

где δ – толщина витка шнека в осевом направлении по наружному диаметру, м;

ρ – плотность материала, кг/м3;

72

ψ– коэффициент заполнения межвиткового пространства;

ω– угловая скорость вращения шнека, с–1.

При заданной производительности по уравнению (84) можно определить диаметры шнека или угловую скорость вращения шнека.

Если формуемый или прессуемый материал является пластичновязким и обладает адгезией, то в качестве коэффициента трения берется коэффициент внутреннего трения, определяемый из условия связи частиц между собой при сдвиге слоев материала.

Шаг винтовой линии шнека выбирается равным H=(0,7—0,8)·D. Для получения максимальной производительности шнекового

устройства необходимо принимать небольшие значения углов подъема винтовых линий шнека не менее 10°. В противном случае может произойти отрыв материала от внутренней поверхности корпуса устройства.

Для снижения опасности проворачивания материала на внутренней поверхности корпуса устройства устанавливают ребра или делают углубления, располагая их в продольном или слегка винтовом направлении, кроме того, должно выполняться следующее условие:

Fк > Fш,

где Fк – площадь внутренней цилиндрической поверхности корпуса шнекового устройства и Fш – площадь одной стороны поверхности шнекового витка на длине одного шага шнека, которые

определяем по формулам: |

|

|

|

|||

|

|

1 |

Fк =π D (H −δ) , |

D + 2 L |

|

(85) |

F = |

|

(π D L −π d l + H 2 ln |

) , |

(86) |

||

4 |

π |

|

||||

ш |

|

d + 2 l |

|

|||

|

|

|

|

|

|

|

где l и L – развертки винтовых линий, соответствующие диаметрам вала и шнека, м.

Крутящий момент Mкр (Н·м) на валу шнека и осевое усилие S (Н)

можно определить по методике К. П. Гуськова [9] из формул: |

|

M кр = 0,131 n pmax (D3 − d 3 ) tgαср , |

(87) |

S = 0,393 n (D2 − d 2 ) pmax , |

(88) |

где n – число рабочих шагов шнека; |

|

pmax – максимальное давление прессования, МН/м2 . |

|

Зная крутящий момент на валу шнека и осевое усилие, находят соответствующие им нормальное и касательное напряжения по формулам:

σсж |

= |

S |

|

, |

(89) |

||

F |

|||||||

|

|

|

|

|

|||

τ = |

|

Mкр |

, |

(90) |

|||

|

Wр |

||||||

|

|

|

|

||||

73

где F – площадь поперечного сечения вала шнека, м2 ;

Wр – полярный момент сопротивления поперечного сечения вала шнека, м3.

Эквивалентное напряжение по теории наибольших касательных напряжений определяют по формуле:

σэ = σсж2 + 4 τ 2 . |

(91) |

Последний виток шнека, выходящий в прессовую камеру, находится под действием максимального давления. Этот виток следует рассчитать на прочность.

С небольшим допущением один виток можно уподобить кольцевой пластинке, защемленной по внутреннему контуру в теле вала шнека. В этом случае наибольший изгибающий момент на внутреннем контуре такой пластинки [5], выполненной из стали, определяем по формуле:

Mи = |

pmax D2 |

|

1,9 − 0,7 a−4 −1,2 a−2 −5,2 ln a |

. |

(92) |

||

32 |

|

|

|

||||

|

|

1,3 + 0,7 a−2 |

|

||||

А наибольшее напряжение (оно же и эквивалентное) определяем по |

|||||||

формуле: |

|

|

|

6 Mи |

|

|

|

|

|

|

σи = ± |

, |

(93) |

||

|

|

|

|

||||

|

|

|

|

δ 2 |

|

||

где a = Dd — отношение диаметров, величина которого практически лежит

в пределах от 1,8 до 3.

Шнеки могут изготовляться литыми, точеными, сварными и паяными. В индивидуальном производстве чаще всего шнеки изготовляются сварными, причем винтовая поверхность (перо) шнека составляется из отдельных элементов — вырезанных и выгнутых разомкнутых колец.

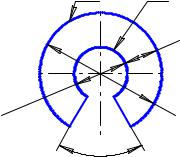

Для изготовления шнека диаметром D с заданным диаметром вала d и шагом H необходимо изготовить кольца с наружным диаметром Do ,

внутренним диаметром do и разомкнутыми на угол выреза αo |

(рис. 24). |

||

Вначале определяют ширину b винтовой поверхности и длины |

|||

винтовых линий l и L в пределах одного шага шнека по формулам: |

|||

b = 0,5 (D − d) ; |

(94) |

||

l = H 2 + (π \ d)2 ; |

(95) |

||

L = H 2 + (π d)2 . |

(96) |

||

Затем определяют угол выреза по формуле: |

|

||

αo = 2 π − |

L −l |

. |

(97) |

|

|||

|

b |

|

|

74

Ll b

d

o

D

o

α î

Рис.24. Схема кольца заготовки витка шнека

И, наконец, диаметры кольца определяем по формулам: |

|

||||||||||||

D |

= |

|

2 L |

|

; |

d |

|

= |

|

2 l |

|

. |

(98) |

2 |

|

|

|

2 |

|

|

|||||||

o |

|

π −αo |

|

o |

|

π −αo |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

Кольца можно изготовлять |

с |

углом |

|

выреза |

αо=0. Таких |

колец- |

|||||||

заготовок для выполнения шнека заданной длины надо меньше, чем колец

с углом αо |

> 0, так как одно такое кольцо образует винтовую поверхность |

|||||||||||||||

на длине шнека, определяемой по формуле: |

|

|

|

|

||||||||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

α |

o |

|

|

|

|

|

|

|

|

H |

= H |

|

+ |

|

|

|

|

|

(99) |

||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

1 |

|

|

|

|

|

. |

||||

|

|

|

|

|

|

|

|

|

|

2π −αo |

|

|||||

|

Из формулы видно, что образуемая длина шнека несколько больше |

|||||||||||||||

шага шнека. |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Мощность на валу шнека N (кВт) определяем по формуле: |

|

||||||||||||||

|

|

|

|

|

N = 215 P n tgα |

ср |

(R3 |

− R3 ), |

(100) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

||

где |

P |

– давление прессования, МПа; |

|

|

|

|

|

|||||||||

|

R = |

D |

– наружный радиус шнека, м; |

|

|

|

|

|

|

|||||||

|

2 |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

R = |

d |

|

– радиус вала шнека, м; |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

1 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

– частота вращения шнека, мин–1. |

|

|

|

||||||||||

|

|

n |

|

|

|

|||||||||||

Для разработки кинематической схемы привода шнека необходимо рассчитать общее передаточное число, которое определяем по формуле:

i = |

nдв. |

. |

(101) |

|

|||

|

n |

|

|

Общее передаточное число привода является произведением всех |

|||

передаточных чисел привода и определяется по формуле: |

|

||

i = i1 ... in . |

(102) |

||

Общий коэффициент полезного действия является произведением всех КПД передач привода и определяется по формуле:

75