- •1.Виды и задачи автоматизации

- •2.Понятие асу тп.

- •3.Иерархия уровней асу тп.

- •4.Понятие scada-системы.

- •5.Структура асу тп.

- •6.Классификация датчиков температуры по принципу действия и области применения.

- •7. Классификация датчиков давления и расхода газов и жидкостей по принципу действия и области применения.

- •8.Классификация датчиков уровня жидкостей и сыпучих тел по принципу действия и области применения.

- •9.Основные положения алгебры логики. Бесконтактные логические элементы.

- •10.Понятие дискретного автоматизированного устройства.

- •11.Комбинационные автоматы и автоматы с памятью.

- •12.Понятие программируемого логического контроллера (плк).

- •13.Место плк в системе управления.

- •14.Классификация плк.

- •15.Рабочий цикл плк и время сканирования.

- •2. Чтение состояния входов.

- •3. Выполнение кода программы пользователя.

- •4. Запись состояния выходов.

- •16.Стандарт языков программирования плк (мэк 61131-3).

- •Часть 1. Общая информация.

- •17.Язык релейных схем (ladder diagram) мэк 61131-3.

- •18.Язык функциональных диаграмм мэк 61131-3.

- •19. Понятие промышленной информационной сети (Field Bus). Классификация промышленных сетей.

- •20.Разработка дискретного автомата для управления двумя транспортерами.

- •21.Решение задачи двух транспортеров на языке fbd (logo!).

- •22.Принципы построения систем автоматического управления. Управление по отклонению.

- •23.Понятие закона регулирования.

- •24.Релейный двухпозиционный закон регулирования

- •25.Основные законы автоматического регулирования: п-закон, и-закон, пи-закон и пид-закон

- •26.Основные требования, предъявляемые к системам автоматического управления.

- •27.Математическое описание систем автоматического регулирования в динамическом режиме. Понятие передаточной функции.

- •28.Показатели качества процесса регулирования.

- •29.Определение устойчивости систем автоматического управления.

- •30.Основные характеристики объекта управления и выбор закона регулирования.

1.Виды и задачи автоматизации

Автоматизация– это процесс, при котором функции управления и контроля осуществляются методами и средствами автоматики. В применении к любому производству автоматизация характеризуется освобождением человека от непосредственного выполнения функций управления производственными процессами и передачей этих функций автоматическим устройствам. Автоматизация позволяет решить ряд вопросов технического, экономического и социального характера.Техническая направленность автоматизации позволяет организовать технологические процессы с такой скоростью, точностью, надежностью и экономичностью, которые человек обеспечить не может.Экономическая направленность позволяет получить сравнительно быструю окупаемость первоначальных затрат за счет снижения эксплуатационных расходов и повышения объема и качества выпускаемой продукции, асоциальная направленность позволяет изменить характер и улучшить условия труда человека.

По степени автоматизации производства различают частичную, комплексную и полную автоматизацию.

Частичная автоматизация- это автоматическое выполнение отдельных производственных операций. Остальные технологические процессы осуществляются с непосредственным участием человека – оператора.Комплексная автоматизация- автоматическое выполнение основных производственных операций участка, цеха, фермы и т.д. как единого взаимосвязанного комплекса. Функции человека при комплексной автоматизации ограничиваются контролем и общим управлением.Полная автоматизация– высшая ступень, при которой автоматизируются все основные и вспомогательные участки производства, включая систему управления и контроля. Управление и контроль автоматизируются с помощью компьютеров или специализированных автоматических устройств. Функции человека при полной автоматизации сводятся к наблюдению за работой оборудования и устранению возникающих неисправностей.

Степень автоматизацииопределяется, прежде всего, экономической эффективностью и технической целесообразностью в условиях конкретного производства.

С амой

простой формой управления является

ручное управление, описанное выше. Для

оценки значения управляемых параметров

человек - оператор пользуется своими

органами чувств. Выработка командной

информации и определение воздействия

на объект управления полностью

основываются на правильности восприятия,

интуиции и опыте оператора.

амой

простой формой управления является

ручное управление, описанное выше. Для

оценки значения управляемых параметров

человек - оператор пользуется своими

органами чувств. Выработка командной

информации и определение воздействия

на объект управления полностью

основываются на правильности восприятия,

интуиции и опыте оператора.

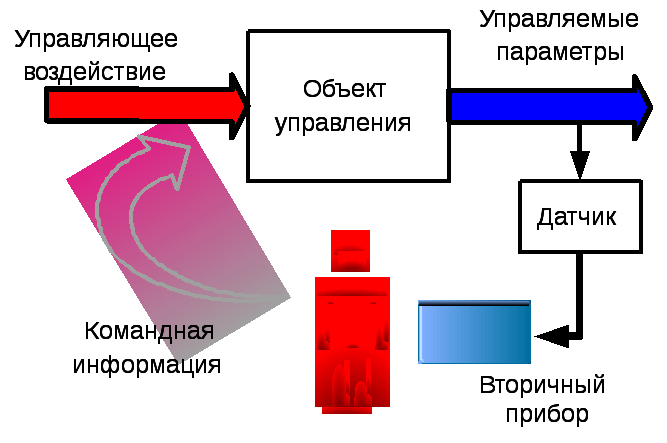

П ервой

функцией управления, могущей быть

автоматизированной, является замена

субъективного восприятия человека -

оператора объективными показаниями

приборов, т.е. измерение физических

величин. Для этого на выходе объекта

управления (рисунок 1.5) устанавливается

датчик, который выполняет две функции:

измеряет некоторую физическую величинуyи преобразует её в

сигнал, удобный для дальнейшей передачи

и преобразования. Обычно это электрический

сигнал (ток или напряжение). Измеренное

значение управляемой величины передаётся

на вторичный прибор (ВП), который

осуществляет её индикацию оператору.

Датчик и вторичный прибор называютсистемой автоматической индикации.

Слово «система» в переводе с греческого

означает «целое, составленное из частей».

ервой

функцией управления, могущей быть

автоматизированной, является замена

субъективного восприятия человека -

оператора объективными показаниями

приборов, т.е. измерение физических

величин. Для этого на выходе объекта

управления (рисунок 1.5) устанавливается

датчик, который выполняет две функции:

измеряет некоторую физическую величинуyи преобразует её в

сигнал, удобный для дальнейшей передачи

и преобразования. Обычно это электрический

сигнал (ток или напряжение). Измеренное

значение управляемой величины передаётся

на вторичный прибор (ВП), который

осуществляет её индикацию оператору.

Датчик и вторичный прибор называютсистемой автоматической индикации.

Слово «система» в переводе с греческого

означает «целое, составленное из частей».

Система автоматической индикации заменяет органы чувств человека, обеспечивает быстрые, достаточно точные и объективные измерения. К вторичному прибору можно подключить регистрирующий прибор, записывающий динамику изменения технологических параметров. Эти данные могут использоваться для последующего анализа, а диаграмма, записанная регистратором, часто служит документом.

При использовании систем автоматической индикации функции оператора сводятся к определению отклонений параметров технологического процесса от допустимых, выработке величины воздействия на ОУ, и реализация этого воздействия.

Б олее

сложные функции выполняютсистемы

автоматического контроляпараметров

технологического процесса. В этом случае

оператор получает информацию только

об отклонениях технологических параметров

от заданных значений. Система

автоматического контроля, кроме датчика

и вторичного прибора, содержит ещё блок

сравнения и логики, который сравнивает

текущее значение технологического

параметра с заданными. Такие системы

получили самое большое распространение

в сельскохозяйственном производстве.

К ним относятся системы автоматического

контроля процесса высева на сеялках,

универсальные системы контроля

зерноуборочных и свеклоуборочных

комбайнов и т.д. По мере усложнения

технологических процессов, повышения

скорости их протекания, увеличения

числа контролируемых параметров,

появляется необходимость в замене

человека - оператора специальными

устройствами: автоматическим управляющим

устройством (АУУ) и исполнительным

механизмом (ИМ) АУУ выполняет функции

управления: преобразует информацию

состояния в командную информацию.

Исполнительный механизм (ИМ) преобразует

управляющий сигнал в управляющее

воздействие. Система управления, в

которой все операции над информацией

выполняются без участия человека,

называетсясистемой автоматического

управления (САУ). Если часть операций

выполняется человеком, то такая система

называетсяавтоматизированной

системой управления (АСУ). Роль

человека - оператора в системе управления

зависит от степени автоматизации

технологического процесса (частичная,

комплексная, полная). Наиболее простой

структурной формой систем управления

технологическими процессами являютсяодноуровневые децентрализованные

системыконтроля и управления.

олее

сложные функции выполняютсистемы

автоматического контроляпараметров

технологического процесса. В этом случае

оператор получает информацию только

об отклонениях технологических параметров

от заданных значений. Система

автоматического контроля, кроме датчика

и вторичного прибора, содержит ещё блок

сравнения и логики, который сравнивает

текущее значение технологического

параметра с заданными. Такие системы

получили самое большое распространение

в сельскохозяйственном производстве.

К ним относятся системы автоматического

контроля процесса высева на сеялках,

универсальные системы контроля

зерноуборочных и свеклоуборочных

комбайнов и т.д. По мере усложнения

технологических процессов, повышения

скорости их протекания, увеличения

числа контролируемых параметров,

появляется необходимость в замене

человека - оператора специальными

устройствами: автоматическим управляющим

устройством (АУУ) и исполнительным

механизмом (ИМ) АУУ выполняет функции

управления: преобразует информацию

состояния в командную информацию.

Исполнительный механизм (ИМ) преобразует

управляющий сигнал в управляющее

воздействие. Система управления, в

которой все операции над информацией

выполняются без участия человека,

называетсясистемой автоматического

управления (САУ). Если часть операций

выполняется человеком, то такая система

называетсяавтоматизированной

системой управления (АСУ). Роль

человека - оператора в системе управления

зависит от степени автоматизации

технологического процесса (частичная,

комплексная, полная). Наиболее простой

структурной формой систем управления

технологическими процессами являютсяодноуровневые децентрализованные

системыконтроля и управления.

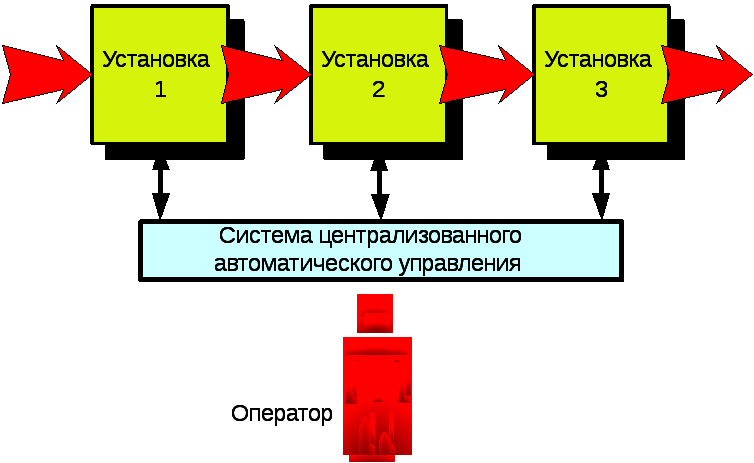

В

таких системах каждый технологический

агрегат снабжается индивидуальным

пунктом управления, оснащенным системами

автоматической индикации и контроля и

автоматическими регуляторами

технологических параметров, которые в

этом случае называютсялокальными

системами управления. На этих

пунктах управления также располагается

аппаратура включения и выключения

оборудования, аварийная защита и

устройства ручного управления. Такие

пункты управления размещаются обычно

в непосредственной близости от каждой

технологической установки, что позволяет

сократить длину линий связи. Характерной

особенностью локальных систем управления

является то, что они обслуживают только

одну, свою технологическую установку

и «не знают», что делается с соседними

установками. Поэтому функции оператора

здесь заключаются в непосредственном

контроле каждой технологической

установки и изменении параметров

локальных систем управления в зависимости

от изменения обстановки. Оператор

постоянно находится вблизи технологических

установок. Одноуровневые децентрализованные

системы контроля и управления

технологическими процессами являются

наиболее распространенными в

сельскохозяйственном производстве.

Более совершеннысистемы

централизованного контроля и управления. Эти системы позволяют контролировать

и управлять с одного пульта весь

технологический процесс. Замена в

централизованных системах контроля и

управления оператора на управляющий

компьютер позволяет получитьавтоматизированную систему управления

технологическим процессом (АСУ ТП).

таких системах каждый технологический

агрегат снабжается индивидуальным

пунктом управления, оснащенным системами

автоматической индикации и контроля и

автоматическими регуляторами

технологических параметров, которые в

этом случае называютсялокальными

системами управления. На этих

пунктах управления также располагается

аппаратура включения и выключения

оборудования, аварийная защита и

устройства ручного управления. Такие

пункты управления размещаются обычно

в непосредственной близости от каждой

технологической установки, что позволяет

сократить длину линий связи. Характерной

особенностью локальных систем управления

является то, что они обслуживают только

одну, свою технологическую установку

и «не знают», что делается с соседними

установками. Поэтому функции оператора

здесь заключаются в непосредственном

контроле каждой технологической

установки и изменении параметров

локальных систем управления в зависимости

от изменения обстановки. Оператор

постоянно находится вблизи технологических

установок. Одноуровневые децентрализованные

системы контроля и управления

технологическими процессами являются

наиболее распространенными в

сельскохозяйственном производстве.

Более совершеннысистемы

централизованного контроля и управления. Эти системы позволяют контролировать

и управлять с одного пульта весь

технологический процесс. Замена в

централизованных системах контроля и

управления оператора на управляющий

компьютер позволяет получитьавтоматизированную систему управления

технологическим процессом (АСУ ТП).