- •1 Исходные данные

- •2 Характеристика детали

- •3 Характеристика материала упорной плиты

- •4 Обоснование выбора способа сварки, сварочных материалов, параметров режима сварки, сварочного оборудования с краткой его технической характеристикой

- •5 Оборудование для наплавки

- •6 Расчеты по выбору параметров режима наплавки

- •7 Расчет норм штучного и штучно-калькуляционного времени

- •8 Методы контроля сварных соединений

- •9 Требования техники безопасности

7 Расчет норм штучного и штучно-калькуляционного времени

Технически обоснованная норма времени – это время, необходимое для выполнения работы требуемого качества при определенных организационно-технических условиях и наиболее эффективном использовании оборудования с учетом передового производственного опыта.

В результате технического нормирования технологического процесса ремонта заданной детали сваркой или наплавкой определяется норма штучного времени и норма подготовительно-заключительного (штучно-калькуляционного) времени.

Норма штучного времени ТШТ, мин:

ТШТ = ТО + ТВ + ТДОП , (2)

где ТО – основное технологическое время (время горения дуги), мин;

ТВ – вспомогательное время (время на установку и снятие детали зачистки

кромок и шва и другие вспомогательные операции);

ТДОП – дополнительное время (время на обслуживание рабочего места, на

личные потребности, на отдых при тяжелой работе).

Основное время, мин:

TO = GH/(αH×IСВ)×60, (3)

где GН – масса наплавленного металла.

ТО = 351/(15×370)×60=3.8 мин.

Дополнительное время ТДОП определяется по справочным материалам.

ТДОП

= (0.3-0.4)×ТОП, (4)

ТДОП

= (0.3-0.4)×ТОП, (4)

где ТОП – оперативное время, представляющее сумму основного и

вспомогательного времени.

ТОП = ТО + ТВ, (5)

ТОП = 3.8 + 10 = 13.8 мин,

ТДОП = 5.52 мин.

В итоге:

ТШТ = ТОП + ТДОП, (6)

ТШТ = 13.8 + 5.52 = 19.32 мин.

Норма штучно-калькуляционного времени ТШТ состоит из штучного и подготовительно-заключительного времени ТПЗ, приходящегося на одну ремонтируемую деталь, т.е.:

ТШК = ТШТ + ТПЗ/n, (7)

ТПЗ = 0.035×ТОП, (8)

ТПЗ = 0.035×13.8=0.483 мин,

ТШК =19.32 + 0.483/8=19.38 мин.

где n – количество деталей в партии, одновременно пускаемой в

производство.

Нормы

расхода порошковой проволоки сплошного

сечения при механизированной сварке в

углекислом газе:

Нормы

расхода порошковой проволоки сплошного

сечения при механизированной сварке в

углекислом газе:

GПР = kP×GH, (9)

где GH – масса наплавленного металла, кг;

kP = 1.3 – коэффициент расхода.

GПР = 1.3×0.351=0.4563 кг.

Норма расхода защитного газа Gзг (л/деталь):

GЗГ = gЗГ×ТО, (10)

где gЗГ – расход защитного газа, л/мин;

ТО – основное время сварки (наплавки), мин.

GЗГ = 17×3.8= 64.6 л/деталь.

Норма расхода электроэнергии Gээ, кВтч/деталь, на сварку заданной детали можно найти, установив по справочным материалам расход электроэнергии на 1кг наплавленного металла.

А = UД×IСВ×ТО/η×1000 + ω0×(ТШТ – ТО), (11)

где UД – напряжение дуги, В;

IСВ– сварочный ток, А;

η – КПД источника тока;

ωо – мощность, расходуемая источником тока при работе на холостом

ходу, кВт;

ТО

и ТШТ

– соответственно основное время (время

горения дуги) и

ТО

и ТШТ

– соответственно основное время (время

горения дуги) и

штучное время сварки, ч.

Тогда:

А = 26×370×0.063/0.6×1000 + 2×103(0.032 – 0.063)=1.528 кВт×ч/деталь.

Таблица 6 - Данные для определения значений η и ωо помещены в таблице:

|

Род тока |

η |

ωо, кВт |

|

Переменный |

0,8-0,9 |

0,2-0,4 |

|

Постоянный |

0,6-0,7 |

2-3 |

8 Методы контроля сварных соединений

Контроль качества сварных соединений и конструкций должен осуществляться систематически в течение всего производственного цикла, на всех этапах ремонта и изготовления. Порядок, способы контроля и средства измерения указываются в карте технологического процесса. Предъявляемые к контролю после ремонта сварные соединения и конструкции не должны быть окрашены.

Контролю в технологическом процессе сварочного производства должны подвергаться основной металл и сварочные материалы, качество сборки и подготовки кромок.

Основной металл, присадочный материал и заготовки должны проверяться на соответствие стандартам на эти материалы. Также должно контролироваться состояние подлежащих сварке и наплавке поверхностей (отсутствие на них продуктов коррозии, грязи, масла, краски и т. д.).

Контролю подлежат наличие сертификатов на сварочные материалы и соответствие качества материалов требованиям этих сертификатов.

При

контроле качества подготовки к сборке

и сварке должны проверяться соединяемые

конструктивные элементы и состояние

подготовленных кромок, а также точность

расположения свариваемых элементов.

При

контроле качества подготовки к сборке

и сварке должны проверяться соединяемые

конструктивные элементы и состояние

подготовленных кромок, а также точность

расположения свариваемых элементов.

Средства технологического оснащения (приспособления, шаблоны, мерительный инструмент и др.) периодически должны подвергаться метрологическому контролю и калибровке. Оборудование, приспособления и инструмент должны проверяться на технологическую точность и соответствие паспортным данным.

Контрольно-измерительные приборы и инструменты должны поверяться на правильность показаний в соответствии с показаниями образцовых приборов и средств измерения, а также на соответствие требованиям метрологического надзора.

При операционном контроле в процессе выполнения сварочных работ должно строго проверяться соблюдение последовательности работ и режимов сварки, предусмотренных технологическим процессом.

Контроль качества сварных соединений может осуществляться внешним осмотром, измерительными инструментами, испытанием на непроницаемость, радиационными, ультразвуковым, магнитным, электромагнитным и капиллярными методами, а также механическими испытаниями. Выбор методов контроля должен определяться ответственностью сварной конструкции и наличием методики контроля, утвержденной в установленном порядке.

Методы контроля качества сварных соединений в зависимости от характеристики дефектов и области применения должны соответствовать ГОСТ 3242-79.

Осмотру с целью

выявления внешних дефектов должны

подвергаться все сварные швы независимо

от применения других методов контроля.

Осмотр сварных швов должен производиться

по всей их протяженности с двух сторон,

за исключением мест, недоступных для

осмотра. Невооруженным глазом или с

применением лупы с не менее чем

четырехкратным  увеличением

проверяют наличие трещин, подрезов,

свищей, прожогов, натеков, непроваров

корня и кромок.

увеличением

проверяют наличие трещин, подрезов,

свищей, прожогов, натеков, непроваров

корня и кромок.

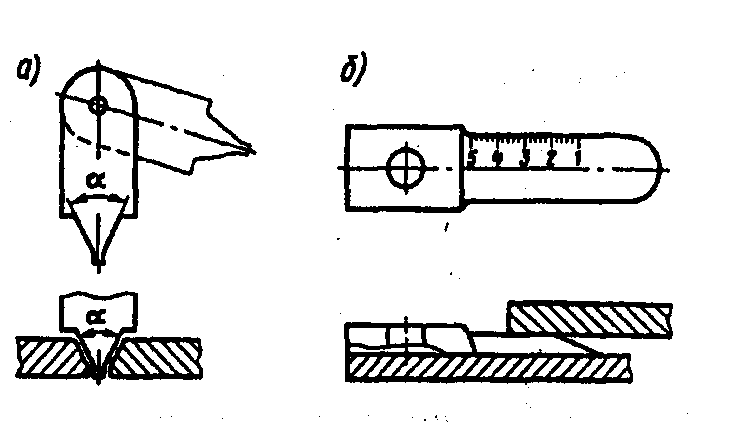

Рисунок 4 - Специальные шаблоны:

а— для определения угла разделки кромок; б - для определения зазора между деталями.

Качество подготовки кромок под сварку определяется чистотой кромок, правильностью их разделки. Сборку заготовок контролируют по соответствию зазоров допускаемым значениям. Для этого применяют специальные шаблоны и измерительный инструмент.

В процессе сварки (наплавки) деталей и узлов вагонов следует контролировать режимы сварки, газовую защиту дуги, правильность и последовательность наложения валиков в многослойных швах и т. п.

Качество газовой защиты контролируют при сварке в инертных газах и в СО2 по соответствию показаний расходомера требованиям технологии, а также по внешнему виду шва, отсутствию следов окисления и других дефектов.

При выявлении участков поверхности, не соответствующих требованиям нормативной документации, производится их исправление. Выявление внутренних дефектов в наплавленном металле осуществляется теми же методами, что и в сварных швах.

Перед контролем

сварной шов и прилегающие к нему

поверхности должны быть очищены от

шлака и других загрязнений, затрудняющих

осмотр,

на ширину не менее

20 мм по обе

стороны шва. Сварные соединения,

выполненные сваркой в защитных газах,

не зачищаются.

осмотр,

на ширину не менее

20 мм по обе

стороны шва. Сварные соединения,

выполненные сваркой в защитных газах,

не зачищаются.

Дефекты, выявленные внешним осмотром, должны быть устранены перед проведением контроля другими методами.

Испытания сварных соединений на непроницаемость и герметичность должны производиться в соответствии с ОСТ 5.1180—87.

Объем контроля качества сварных соединений согласно ГОСТ 3242-79 устанавливается конструкторско-технологической документацией и составляет от 10 до 100 % общей длины сварных швов в зависимости от ответственности изделий. Для вагонных конструкций объем контроля качества сварных соединений определяется технической документацией, утвержденной ЦВ МПС.

Контроль сварных соединений радиационными методами должен производиться согласно ГОСТ 7512-82.

Контроль сварных соединений капиллярными методами должен производиться согласно ГОСТ 18442-80 и ГОСТ 26182-84.

Контроль сварных соединений магнитными методами должен производиться согласно ГОСТ 21104-75, ГОСТ 21105-87, ГОСТ 25225-82 и Технологической инструкции по испытанию на растяжение и неразрушающему контролю деталей вагонов 637-96 ПКБЦВ.

Контроль сварных соединений ультразвуковым методом должен производиться согласно ГОСТ 14782-86.