- •1 Исходные данные

- •2 Характеристика детали

- •3 Характеристика материала упорной плиты

- •4 Обоснование выбора способа сварки, сварочных материалов, параметров режима сварки, сварочного оборудования с краткой его технической характеристикой

- •5 Оборудование для наплавки

- •6 Расчеты по выбору параметров режима наплавки

- •7 Расчет норм штучного и штучно-калькуляционного времени

- •8 Методы контроля сварных соединений

- •9 Требования техники безопасности

5 Оборудование для наплавки

Углекислый газ применяется в качестве активного защитного газа при дуговой сварке (обычно при полуавтоматической сварке,наплавке) плавящимся электродом (проволокой), в том числе в составе газовой смеси (с кислородом, аргоном).

Углекислый газ CO2 (углекислота, двуокись углерода, диоксид углерода, угольный ангидрид) в зависимости от давления и температуры может находиться в газообразном, жидком или твердом состоянии.

В газообразном состоянии диоксид углерода представляет собой бесцветный газ с немного кисловатым вкусом и запахом. В атмосфере Земли содержится около 0,04% углекислого газа. При нормальных условиях его плотность составляет 1,98 г/л – примерно в 1,5 раза больше плотности воздуха.

Рисунок 2 - Схема хранения углекислого газа (углекислоты) в баллоне

Баллоны с углекислым газом окрашены в черный цвет и имеют желтую надпись "Углекислота" или "СО сварочный". Расход газа при наплавке составляет 1,0-1,4 /ч.

Для отбора газа из баллона он должен оснащаться редуктором, подогревателем газа и осушителем газа. При выходе углекислого газа из баллона в результате его расширения происходит адиабатическое охлаждение газа. При высокой скорости расхода газа (более 18 л/мин) это может привести к замерзанию содержащихся в газе паров воды и закупорке редуктора. В связи с этим между редуктором и вентилем баллона желательно размещать подогреватель газа. При прохождении газа по змеевику он подогревается электрическим нагревательным элементом, включенным в сеть с напряжением 24 или 36В.

Сварочные полуавтоматы для наплавки в защитных газах обеспечивают подвод газа в зону сварки, снабжены газовым клапаном, останавливающим подачу газа после прекращения процесса наплавки.

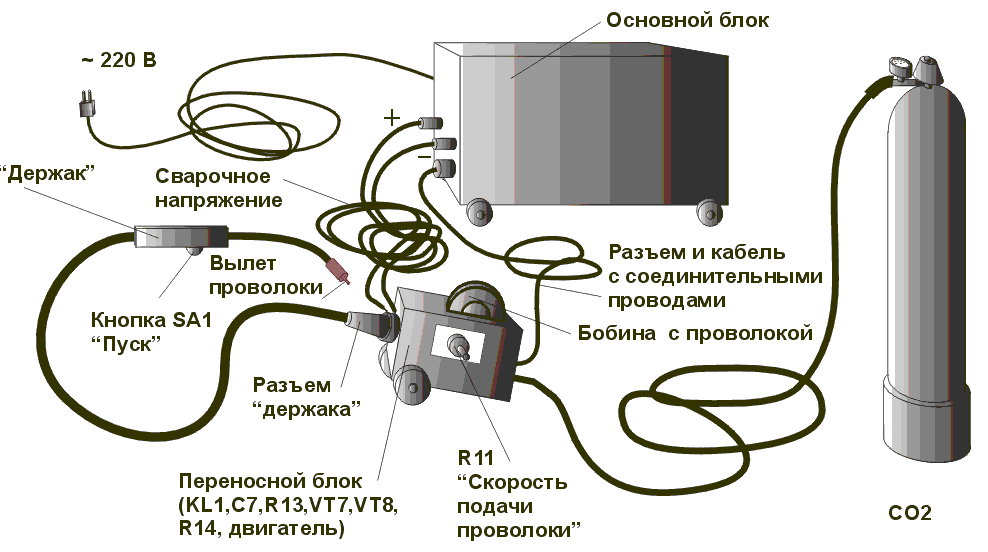

Сварочный полуавтомат – это аппарат для полуавтоматической наплавки с механизированной подачей порошковой проволоки. Основные компоненты сварочного полуавтомата представлены на рисунке ниже.

Для нашей наплавки выбираем сварочный полуавтомат ПДГ-508.

Рисунок 3 - Конструкция сварочного полуавтомата

Технические характеристики подающего устройства ПДГ-508:

Таблица 4- Параметры сварочного полуавтомата

|

Cварочный ток (ПН 60%) |

500 А

|

|

Напряжение питания |

380 В |

|

Мощность привода |

180 Вт

|

|

Диаметр электродной проволоки |

1,2...3,0 мм

|

|

Пределы плавного регулирования подачи электродной проволоки

|

120 - 1200 м/ч |

|

Габаритные размеры ПДГ-508 |

466х363х403 мм |

|

Габаритные размеры шкафа управления |

450х300х240 мм |

|

Масса ПДГ-508, не более |

25 кг |

6 Расчеты по выбору параметров режима наплавки

Для механизированной сварки(наплавки) без дополнительной защиты зоны сварки(наплавки) применяют специальную порошковую проволоку марки ПП-АН3, обладающей хорошими сварочно-технологическими свойствами, минимальной токсичностью газов и пыли, обеспечивает малое разбрызгивание металла, хорошее формирование шва и отделение шлаковой корки. Коэффициент наплавки проволоки αн=13+17 г/(А×ч).

Режим наплавки самозащитной порошковой проволокой приведены в таблице 5.

Таблица 5- Режим наплавки самозащитной порошковой проволокой

|

Толщина свариваемых листов, мм |

Iсв, А |

Uд, В |

Vпр, м/ч |

Вылет проволоки, мм |

|

5-10 |

360-380 |

25-28 |

140 |

15-20 |

Наплавку порошковой проволокой рекомендуется производить на постоянном токе обратной полярности.

Масса наплавленного металла:

GHП = FH×H×ρ, (1)

где FHП =750 – площадь наплавляемой поверхности, мм2;

Н – требуемая высота наплавленного слоя, см;

ρ – плотность металла, для стали ρ=7,8 г/см3.

Тогда

GНП = 7.5×0.6×7.8=351 г