Задание 1. Расчет посадки для подвижного соединения и выбор универсальных средств измерения

Исходные данные

Исходные данные для решения задачи выбора стандартной посадки подвижного соединения:

- номинальный размер соединения – D = 45 мм;

- длина сопряжения – L = 74 мм;

- марка смазочного масла – Индустриальное 40;

- угловая скорость – ω = 100 рад/с;

-

среднее удельное давление в соединении

–

Па;

Па;

-условия эксплуатации соединения – высокие скорости относительно перемещений.

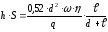

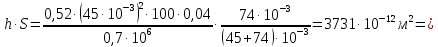

1.1 Определение числового значения величины (h.S) -соотношения между толщиной масляного слоя в месте наибольшего сближения поверхностей вала и втулки при у становившемся режиме работы соединения (h) и зазора (S) между валом и поверхностью отверстия охватывающей детали соединения в состоянии покоя.

,

,

где d – номинальный диаметр соединения, м;

l – длина сопряжения, м;

- угловая скорость,

рад/с;

- угловая скорость,

рад/с;

-

абсолютная вязкость смазочного масла,

Па

-

абсолютная вязкость смазочного масла,

Па с;

с;

q – среднее удельное давление, Па.

.

.

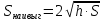

1.2 Вычисление наивыгоднейшего зазора, обеспечивающего минимальное значение коэффициента трения при работе соединения.

,

,

.

.

1.3 Предварительный выбор стандартной посадки заданного соединения. Условие выбора посадки:

,

,

где - величина среднего зазора, соответствующего

выбранной стандартной посадке,

определяемого по формуле:

- величина среднего зазора, соответствующего

выбранной стандартной посадке,

определяемого по формуле:

,

,

где

,

, - соответственно наибольший и наименьший

предельные зазоры, обеспечиваемые

выбранной стандартной посадкой.

- соответственно наибольший и наименьший

предельные зазоры, обеспечиваемые

выбранной стандартной посадкой.

Выбираем посадку

[2. с 15]

[2. с 15]

,

,

,

,

.

.

1.4 Определение величины допусков вала (Тd) и отверстия (TD) в соответствии с выбранной посадкой. [2, с 4].

,

,

.

.

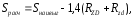

1.5 Расчет параметров шероховатости сопрягаемых поверхностей соединения.

1.5.1 Определение степени относительной геометрической точности соединения с учетом условий эксплуатации.

Степень относительной геометрической точности – повышенная [1, приложение Б].

1.5.2 Выбор формулы для расчета параметров шероховатости в соответствии со степенью относительной геометрической точности соединения.

- для повышенной

степени точности [1,приложение

В].

- для повышенной

степени точности [1,приложение

В].

1.5.3 Вычисление параметров шероховатости: RaD и Rad -соответственно поверхностей отверстия и вала, мкм.

,

,

.

.

1.5.4 Выбор стандартных значений параметров шероховатости в соответствии с предпочтительным разрядом.

Принимаем:

,

,

,

,

,

,

.

[1,приложение

Г].

.

[1,приложение

Г].

1.6 Определение величины расчетного зазора по формуле:

где

и

и - высота микронеровностей соответственно

поверхностей отверстия и вала.

- высота микронеровностей соответственно

поверхностей отверстия и вала.

.

.

1.7 Окончательный выбор стандартной посадки.

Условие выбора:

–условие

выполняется, следовательно, посадка

выбрана, верно.

–условие

выполняется, следовательно, посадка

выбрана, верно.

1.8 Проверка оптимальности выбранной посадки соединения. Посадка считается выбранной оптимально, если в соединении обеспечивается отсутствие сухого трения. Сухое трение отсутствует, если выполняется условие:

где

- коэффициент запаса надежности по

толщине масляного

- коэффициент запаса надежности по

толщине масляного

слоя

RZD и Rzd - соответственно высота микронеровностей поверхностей отверстия и вала. Их числовые значения определяются в соответствии со значениями RaD и Rad по таблице приложения Г.

-

добавка учитывающая наличие металлических

включений в масле, отклонение величины

нагрузки, скорости, изменение температурного

режима, рекомендуется принимать

-

добавка учитывающая наличие металлических

включений в масле, отклонение величины

нагрузки, скорости, изменение температурного

режима, рекомендуется принимать =(2...

5) мкм;

=(2...

5) мкм;

-

минимальная толщина масляного слоя при

установившемся режиме эксплуатации

соединения.

-

минимальная толщина масляного слоя при

установившемся режиме эксплуатации

соединения.

Величина

определяется

по формуле (числовые значения параметров

- в мкм):

определяется

по формуле (числовые значения параметров

- в мкм):

где

-

наибольший предельный зазор, обеспечиваемый

выбранной

стандартной посадкой, мкм.

-

наибольший предельный зазор, обеспечиваемый

выбранной

стандартной посадкой, мкм.

,

,

,

,

–условие

выполняется, следовательно, посадка

выбрана, верно.

–условие

выполняется, следовательно, посадка

выбрана, верно.

1.9 Таблица 1.1 – точностные характеристики размеров сопрягаемых поверхностей соединения.

|

Обозначение размера |

Номинальный размер, мм |

Поле допуска |

Величина допуска |

Предельные отклонения размера, мм |

Предельные размеры, мм | ||

|

|

|

|

| ||||

|

|

45 |

|

0,069 |

- 0,05 |

- 0,119 |

44,95 |

44,981 |

|

|

45 |

|

0,039 |

+ 0,039 |

0 |

45,039 |

45 |

,

,

,

,

.

.

1.10

Определение

точностных характеристик посадки

соединения.

1.10

Определение

точностных характеристик посадки

соединения.

1.10.1 Величины предельных зазоров определяются по таблицам ЕСДП (Единой системы допусков и посадок):

,

,

,

,

,

,

.

.

1.10.2

Величины вероятностных предельных

зазоров ( ,

,

),

[2,с.

12... 17] определяются по формулам:

),

[2,с.

12... 17] определяются по формулам:

,

,

,

,

,

,

.

.

1.10.3

Допуск посадки

определяются

по формуле:

определяются

по формуле:

,

,

.

.

1.11 Выбор универсальных средств измерения для контроля годности размеров сопрягаемых поверхностей в условиях единичного или мелкосерийного производства.

Таблица 1.2 – метрологические характеристики

|

Обозначение контролируем ого размера, мкм |

Величина допуска, мкм |

Допускаемая погрешность измерения |

Предельная погрешность средства измерения, мкм |

Название средства измерения |

Примечания |

|

|

39 |

10,0 |

5,5 |

Нутрометры индикаторные с ценой деления головки 0,001или0,002мм |

Концевые меры 1-го класса или установочные кольца |

|

|

69 |

14,0 |

5 |

Скобы рычажные с ценой деления 0,002 + 0,005 |

Настройка по концевым мерам 3 класса при работе в руках |

Эскизы соединения и его деталей приведены в приложении А.

Схема полей допусков соединения приведена в приложении Б.

Приложение

А

Приложение

А

Эскизы соединения и его деталей

Приложение

Б

Приложение

Б

Схема полей допусков соединения