Как устроены и действуют молочные сепараторы-сливкоотделители?

Классификация и основные части сепараторов. По технологическому назначению это оборудование подразделяют на две основные группы: сепараторы-молокоочистители и сепараторы- сливкоотделители. В сепараторах-молокоочистителях происходит центробежная очистка молока от механических и естественных примесей. К этой группе относят также отделители белка от сыворотки, сепараторы для обезвоживания творожного сгустка и сепараторы-бактериоотделители. В сепараторах-сливкоотделите — лях молоко разделяется на сливки и обезжиренное молоко, происходят нормализация молока по жиру (при применении дополнительного устройства), обезжиривание сыворотки и получение высокожирных сливок.

По конструктивным особенностям сепараторы подразделяют на открытые, полузакрытые, закрытые. В открытых сепараторах ввод молока и вывод его фракций не герметизированы, т. е. сливки и обезжиренное молоко контактируют с воздухом окружающей среды. В полузакрытых ввод молока может быть открытым или закрытым, но без напора, а вывод продукта — закрытым, под давлением, создаваемым в сепараторе. В закрытых сепараторах ввод молока, разделение на фракции и их выход герметизированы. Поступление молока и отведение фракций осуществляют под давлением.

Сепараторы классифицируют также по способу удаления осадка из барабана: с ручной выгрузкой осадка после их полной остановки и разборки барабана, центробежной периодической и непрерывной выгрузкой при непрерывной работе сепаратора.

Сепараторы состоят из следующих основных частей: станины в виде чаши, барабана, приемно-выводного устройства и приводного механизма.

На станине смонтированы все части и узлы сепаратора, в нижней ее части расположен приводной механизм. В чаше станины укреплены тормоза, стопоры, удерживающие барабан от произвольного вращения при сборке и разборке, а также приемно-выводное устройство. Внутренняя часть станины (картер) одновременно является масляной ванной.

Барабан (сепарирующее устройство) — исполнительный орган сепаратора, где молоко разделяется на фракции. Сепарирующее устройство бывает с верхним и нижним вводом молока. Наибольшее применение получили сепарирующие устройства с верхним вводом молока.

Конструкция сепарирующего устройства молокоочистителей и сливкоотделителей имеет следующие различия: в сливкоотделителе молоко в межтарелочное пространство поступает через отверстия в тарелках, а в молокоочистите — лях — с периферии, так как в тарелках молокоочистителя отсутствуют отверстия; приемно-выводное устройство молокоочистителя имеет один отводной патрубок (для очищенного молока), а сливкоотделителя — два (для сливок и обезжиренного молока); межтарелочный зазор у молокоочистителя больше (2—5 мм), чем у сливкоотделителя (0,6—0,8 мм); периферийное (грязевое) пространство молокоочистителя больше, чем сливкоотделителя.

Основные детали барабана (крышка, основание, затяжные кольца-гайки) изготовляют из поковок или штамповок из нержавеющей стали. Затяжные кольца имеют левую резьбу, что исключает возможность их самоотвинчивания при вращении барабана по часовой стрелке. Листы для изготовления тарелок барабана должны иметь маркировку завода — поставщика металла. Торцевые уплотнительные кольца барабана должны быть изготовлены из упругих полимерных материалов, резиновые уплотнения барабана — из пищевой резины только формованием. Все уплотнения барабана (полимерные и резиновые) должны быть стойкими к дезинфицирующим и моющим растворам и обладать следующими свойствами: теплостойкостью не менее 80 °С; нетоксичностью и отсутствием постороннего запаха; стойкостью в 20%-ных растворах азотной кислоты и едкого натра; работоспособностью в условиях давления 20—30 МПа.

Приемно-выводные устройства, закрепленные в верхней части сепаратора, обеспечивают подачу молока в барабан и отвод из него фракций молока (сливок, обезжиренного молока, а также очищенного молока). Герметичность всех соединений создается резиновыми уплотнительными кольцами. Конструкции приемно-выводных устройств различны. Однако у всех имеются приемник для сливок и обезжиренного молока и диски напора для каждой фракции. Приемник состоит из двух изолированных камер для сливок и обезжиренного молока. Сливки как более легкая фракция выходят из барабана по нижнему патрубку, а обезжиренное молоко — по верхнему. На выходном патрубке сливок установлены регулировочный винт, позволяющий регулировать жирность сливок, и ротаметр для определения количества сливок. Приемно-выводные устройства могут быть снабжены устройствами для нормализации молока по жиру.

Все промышленные сепараторы имеют электрический привод. Основными его частями являются электродвигатель; центробежная муфта, состоящая из ведущей и ведомой полумуфт; зубчатое ведущее колесо; ведомое колесо мультипликатора, вертикальный вал (веретено).

В приводной механизм могут входить также и другие детали и узлы, усложняющие его конструкцию и обеспечивающие заданную частоту вращения барабана сепаратора. Передача движения от электродвигателя к барабану следующая. Вращение от вала электродвигателя передается ведущей центробежной полумуфте, затем после соприкосновения с ведомой центробежной полумуфтой вращение передается на горизонтальный вал. Ведущее зубчатое колесо на горизонтальном валу входит в зацепление с зубчатым колесом мультипликатора и передает вращение на вертикальный вал, а вместе с ним и на барабан. Этот способ передачи движения от электродвигателя на барабан сепаратора наиболее распространен, но известны и другие способы передачи вращения, обеспечивающие заданную частоту вращения барабана.

Разделение молока на фракции. Процесс происходит в сепарирующем устройстве (барабане), состоящем из основания (дна), кожуха (крышки) обтекаемой формы, тарелкодержателя и пакета конических промежуточных и разделительных тарелок. Последние имеют приваренные на внешней стороне шипики, образующие заданный межтарелочный зазор. Молоко может поступать в барабан сверху и снизу. При этом молоко должно равномерно распределиться в нижней части барабана между тарелками.

Молоко, направляемое на сепарирование или очистку, должно иметь температуру 40-45°С. Высокотемпературное сепарирование проводят при температуре 60-85°С, при сепарировании холодного молока продукт имеет температуру 4-10°С.

Технические характеристики сепараторов даны в таблице 3.4.2. Таблица 3.4.2 – Техническая характеристика сепараторов

|

Показатель |

СОМ-3-1000 |

СПМФ-2000 |

ОМА-3М |

ОМ2Е-С |

ОС 2-Д-500 |

|

Назначение |

сливко- отдедитель |

сливко- отделитель |

очиститель |

очиститель |

сливко- отделитель |

|

Тип сепаратора |

открытый |

полу- закрытый |

герме- тический |

герме- тический |

открытый |

|

Производительность, л/ч |

1000 |

2000 |

5000 |

30000 |

350-1800 |

|

Частота вращения барабана, с-1 (об/мин) |

140 (8500) |

120 (7200) |

103 (6500) |

74±2 (4440) |

108 (6500) |

|

Количество тарелок, шт. |

48-56 |

78 |

26 |

96-102 |

100-110 |

|

Мощность электродвигателя, кВт |

1,0 |

2,8 |

4,5 |

18,5 |

5,5 |

|

Масса, кг |

120 |

330 |

450 |

1450 |

450 |

Рабочим органом сепараторов является барабан с набором тарелок различной конфигурации и размеров. Схемы работы барабанов молокоочистителей и сепаратора показаны на рисунке 3.4.5.

Тонкослойность разделения молока между тарелками обеспечивается тарельчатыми вставками, что способствует лучшему качеству процесса. Зазор между тарельчатыми вставками молокоочистителя больше, чем у сливкоотделителя и в разных конструкциях может составлять 0,8-2 мм.

Молокоочистительный

барабан (рис. 3.4.5 а) состоит из корпуса

6 с центральной трубкой 9, тарелкодержателя

4, пакета тарелок 5, накидной гайки 8,

грязевого кармана 3.

Рис. 3.4.5. Схема работы барабана сепараторов: а – молокоочиститель; б – сливкоотделитель; 1 – дно; 2 – уплотнительное кольцо; 3 – грязевой карман; 4 – тарелкодержателъ; 5 – пакет тарелок; 6 – корпус; 7 – окно для выхода очищенного молока; 8 – накидная гайка; 9 – центральная трубка; 10 – окно для выхода сливок; 11 – окно для выхода обрата; 12 – верхняя разделительная тарелка.

Рабочий процесс сепаратора-молокоочистителя протекает в следующем порядке. Молоко поступает в центральную трубку 9, проходит каналы тарелкодержателя 4, поступает в грязевой карман 3, где оседает основная часть механических примесей. Далее молоко, проходя через пространство пакета тарелок 5, очищается дополнительно и, собираясь к центральной части барабана, выходит через окно 7 в сборник.

Сливкоотделительный барабан (рис. 3.4.5 б) состоит из корпуса 6, пакета тарелок 5, тарелкодержателя 4, уплотнительного кольца 2, накидной гайки 8, верхней разделительной тарелки 12.

В тарелках сепаратора имеются отверстия, образующие в пакете три канала для прохода молока.

Зазор между парами тарелок в разных конструкциях сливкоотделителей находится в пределах 0,35-0,6 мм. Количественное соотношение между сливками и обезжиренным молоком в сепараторах может изменятся в широких пределах – от 1/3 до 1/12. При этом необходимое соотношение достигается с помощью регулировочных устройств, принцип действия которых основан либо на изменении скорости истечения сливок или обрата путем изменения напора, либо на изменении сечения выходного отверстия. В общем случае рабочий процесс сепаратора-сливкоотделителя происходит следующим образом. Молоко через центральную трубку 9 и каналы тарелкодержателя 4 поступает к каналам пакета тарелок 5 и движется от центра барабана к его периферии по межтарельчатым пространствам. Жир как более легкая фракция выделяется из молока в межтарельчатых пространствах и всплывает в направлении оси барабана. Обезжиренное молоко (обрат) идет к периферии барабана. Затем проходит над разделительной тарелкой 12 к отверстию 11 для выброса. Сливки (состоящие из жировых шариков) поднимаются вокруг центральной трубки 9, проходят под верхней разделительной тарелкой 12 к своему отводу.

После

сепарирования в современных сепараторах

в обезжиренном молоке остается 0,01-0,05%

жира.

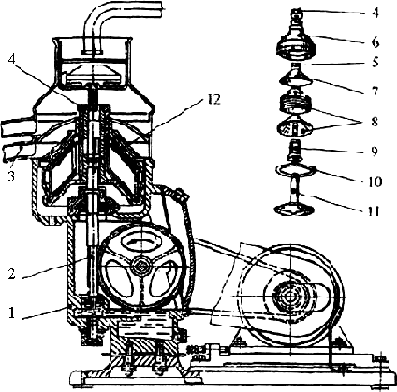

Рис. 3.4.6. Сепаратор СОМ-3-1000М: 1 – станина; 2 – вертикальный вал (веретено); 3 – посуда; 4 – накидная гайка; 5 – винт регулировки жирности сливок; 6 – корпус; 7 – верхняя тарелка; 8 – пакет разделительных тарелок; 9 – тарелкодержатель; 10 – резиновое кольцо; 11 – основание барабана с центральной трубкой; 12 барабан.

Устройство открытого молочного сепаратора СОМ-3-1000 М. СОМ-3-1000 М производительностью 1000 л/ч предназначен для разделения молока на сливки и обезжиренное молоко с одновременной очисткой получаемых сливок и обрата от механических примесей. Состоит из корпуса 6 (рис. 3.4.6), установленного на одном основании с электродвигателем; барабана 12, передаточного механизма, в который входит клиноременная передача, соединяющая электродвигатель со шкивом сепаратора, фрикционно-центробежной муфты и винтовой пары, состоящей из вертикального вала для привода и бронзовой шестерни; молочной посуды, состоящей из поплавковой камеры с поплавком и калиброванной трубки, сборников для сливок и обрата.

С помощью регулировочного винта подпятника вертикальный вал 2 (веретено) можно перемещать по высоте, добиваясь правильного расположения сливных отверстий барабана относительно молочной посуды. Неправильность в установке ведет к попаданию части сливок в обрат.

Густота сливок регулируется сливочным винтом 5, который находится на верхней тарелке 7. Для уменьшения жирности сливочный винт вывертывается наружу, для увеличения – винт ввинчивается во внутрь.

Устройство сепаратора полугерметического молочного фермерского СПМФ-2000. Сепаратор (рис. 3.4.7) предназначен для разделения молока на сливки и обрат с одновременной очисткой получаемых фракций от загрязнения. Состоит из корпуса 5 и крышки 19, прижимаемой к нему кронштейном 10, и двух тормозов 22 для остановки барабана, приводного механизма, включающего электродвигатель, фрикционную центробежную муфту, горизонтальный 24 и вертикальный 23 валы; барабана, установленного на вертикальном валу, тарелкодержателя 21 с отверстиями, пакета тарелок, напорных дисков 6, 7 для сливок и обрата, установленных в верхней части барабана; приемно-отводящих устройств; контрольных приборов (сливкомера 15, манометра 11) и арматуры.

Напорные диски создают давление на выходе обезжиренного молока 245-290 кПа, сливок 190-250 кПа.

В процессе работы сепаратора, после того как установится приток молока, начинают регулирование жирности сливок. Оно производится при помощи кранов, установленных на выходе сливок и обезжиренного молока так, чтобы манометр показал давление 200-260 кПа.

Кран на выходе сливок вначале следует открыть затем, постепенно прикрывая, по сливкомеру довести жирность до требуемой нормы. Количество выходящих сливок определяется разностью давления между сливками и обезжиренным молоком. При увеличения разности давления количество сливок уменьшается и наоборот. При 10-12%-ном выходе сливок давление на выходе обезжиренного молока должно превышать давление на выходе сливок на 180-220 кПа.

Рис. 3.4.7. Сепаратор СПМФ-2000: 1 – молокоуказатель; 2 – упорный винт; 3 – нижняя тарелка; 4 – колпак; 5 – корпус; 6 – диск напора сливок; 7 – диск напора обрата; 8 – регулировочный винт; 9 – приемник; 10 – кронштейн; 11 – манометр; 12 – поплавок; 13 – приемная воронка; 14 – питательная трубка; 15 – сливкомер; 16 – центральная трубка; 17 – накидная гайка; 18 – поплавок сливкомера; 19 – крышка; 20 – разделительная тарелка; 21 – тарелкодержатель; 22 – тормоз; 23 – вертикальный вал; 24 – горизонтальный вал; 25 – крышка; 26 – коробка.

Устройство сепаратора-молокоочистителя ОМА-3М. Молокоочиститель ОМА-3М (рис. 3.4.8) предназначен для очистки молока в пастеризационных установках закрытого типа. Он состоит из станины 4, в горловине которой на веретене 13 находится барабан 11. Сверху барабан закрыт крышкой 7. Привод барабана осуществляется от электродвигателя через фрикционную муфту и червячную пару.

Для смазки червячной пары внутри станины имеется масляная ванна. Наличие смазочного масла контролируют по окну с указателем уровня 3.

В барабане молокоочистителя находится пакет тарелок, они имеют планки, обеспечивающие необходимый рабочий зазор. Тарелки собираются строго по порядку номеров. Тарелка, намеченная 1, является нижней.

В

верхней части барабана в молокоочистителе

ОМА-3М в напорной камере установлен

напорный диск 10 для лучшего отвода

молока. Приемно-отводящее устройство

служит для подачи молока в барабан и

отвода очищенного молока.

Рис. 3.4.8. Сепаратор-молокоочиститель ОМА-3М: 1 – болт; 2 – пробка; 3 –указатель уровня масла; 4 – горизонтальный вал; 5 – тахометр; 6 – блокирующее устройство; 7 – крышка сепаратора; 8 – манометр; 9 – отводящий патрубок; 10 – напорный диск; 11 – барабан; 12 – тормоз; 13 – вертикальный вал (веретено); 14 – станина.

Молоко, поступая из молокопровода в центральную трубку барабана, проходит каналы тарелкодержателя и далее идет к периферии барабана в его грязевое пространство. Затем, проходя пространство межтарельчатых каналов, дополнительно очищается. Из отверстия в крышке барабана очищенное молоко попадает в напорную камеру, где захватывается лопастями напорного диска и направляется в отводящий патрубок 9.

Для замера давления на выходе молока молокоочиститель снабжен манометром 8, а для контроля частоты вращения – тахометром.

Техническая характеристика ОМА-3М представлена в таблице 3.4.2.