- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

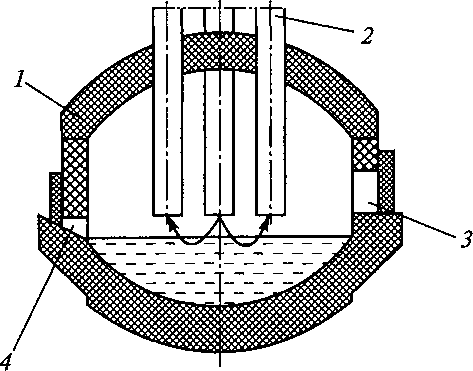

Плавка чугуна в дуговых печах

Схема и принцип действия трехфазной дуговой

печи

В чугунолитейном производстве и при выплавке стали используются одинаковые по конструкции трехфазные дуговые печи емкостью от 0,5 до 75 т. Печи этого типа, выпускаемые отечественной промышленностью, маркируются буквенным шифром ДСП, что означает «дуговая сталеплавильная печь», далее после тире указывается номинальная емкость печи в тоннах. Например, ДСП-12, ДСП-50 и т.д.

Через свод 1 печи (рис. 11.1) проходят три графитовых электрода 2, расположенные равномерно вокруг вертикальной оси печи. Между каждой парой электродов горит дуга прямого действия, замыкающаяся через металл. Печи имеют автоматическую систему перемещения электродов, поддерживающую заданную длину дуги в каждой из фаз.

- Рис. ц.1. Схема трехфазной ЭДП

1 - свод; 2 - электроды; 3 - рабочее окно; 4 — выпускное окно

Расход электродов составляет 5... 7 кг/т чугуна. Электроды диаметром до 550 мм и длиной 1000... 1800 мм имеют резьбовые отверстия в торцах. По мере сгорания нижних частей электродов, их наращивают, для чего в верхнюю часть работающего электрода ввинчивают соединительный графитовый ниппель, а на него навинчивают новый электрод.

Температура дуги (около 6000 °С) определяет важнейшие достоинства и недостатки печи. Расход электроэнергии на плавку чугуна зависит от емкости печи и составляет от 450 до 1000 кВт-ч/т чугуна. Удельная мощность ЭДП — от 200 до 700 кВт/т загрузки печи позволяет завершить плавку за 2... 1ч соответственно. Загрузку печей малой емкости ведут через рабочее окно 3. Печи большой емкости загружают сверху, ДЛЯ чего свод приподнима: ется иповорачивается в сторону

Для слива шлака печь наклоняют в сторону рабочего окна, а для выпуска металла — в сторону выпускного отверстия 4. Футеровка печей может быть как кислой, так и основной. Футеровка свода выдерживает не более 200 плавок. Это объясняется тем, что на протяжении всей плавки именно свод испытывает непосредственное воздействие излучения дуги, тогда как под печи подвержен воздействию дуги в значительно меньшей степени (как говорят плавильщики «охлаждается жидким металлом»). Стойкость футеровки пода дуговой печи при качественной его подварке перед каждой плавкой достигает 5000 плавок. Поэтому рядом с действующей ЭДП обычно держат запасной свод.

11.2. Технология плавки

Загрузка шихтовых материалов в печь. Операция загрузки должна быть по возможности быстрой для того, чтобы не допустить охлаждения печи. Вначале на подину следует загрузить 75 % науглероживателя, 50 % мелкой шихты, затем чугунную часть шихты, стальной лом и оставшуюся мелочь. Крупные куски стремятся расположить под электроды. Это обеспечивает заполнение мелочью промежутков между крупными кусками шихты, компактность ее укладки и, как следствие, стабильность горения дуги. Важно отметить, что в дуговой печи можно использовать любую по физическому состоянию шихту — мелкую легковесную, крупную плохо разделанную, т. е. самую дешевую. В первичную садку печи вводят основную часть никеля, кобальта, ферромолибдена и феррофосфора, которые усваиваются без угара. t

Расплавление. Данный этап плавки проводится путем проплав- ления глубоких «колодцев» под электродами. В этот период печь работает с максимальным КПД (около 85 %), так как излучение дуги экранируется стенками «колодца» и воздействует только на шихту и торцы электродов. Однако этот период сопровождается треском, грохотом интенсивностью до 100 дБ. Шихта вокруг колодцев зачастую самопроизвольно обрушивается вниз, ломая электроды. Выделение мелкодисперсных твердых частиц, образующихся при разрушении электродов, настолько значительно, что для предотвращения загрязнения ими атмосферы цеха применяется интенсивная вытяжка газов из рабочего пространства печи. Создание разрежения в рабочем пространстве печи приводит к подсосу воздуха из атмосферы цеха и, как следствие, к созданию окислительной атмосферы в печи. В связи с этим угар элементов в трехфазных дуговых печах при соблюдении современных санитарных норм в рабочей зоне практически равен угару в вагранке.

Для очистки печных газов до уровня современных экологических норм требуются громоздкие, энергоемкие сооружения. Так, на КамАЗе мощность электроприводов очистных сооружений составляла около 3 % мощности плавильных печей.

При появлении жидкого металла приступают к наведению шлака. В кислых печах для этого добавляют сухой кварцевый песок (до 2 %) и известь или известняк (до 10 и до 20 % соответственно от массы песка).

Для наведения основного шлака добавляют около 3 % известняка от массы шихты.

Плавка в дуговых печах характеризуется повышенным растворением в жидком металле водорода и азота. Это объясняется тем, что в зоне горения дуги эти газы существуют в атомарном и частично ионизированном состоянии.

В течение всего процесса плавки следует не допускать «закипания» ванны металла, протекающего по эндотермической реакции:

[FeO] + [С] = [Fe] + {СО} - q.

Для этого в шлак периодически добавляют науглероживатель (электродный бой, древесный уголь и др.). Раскисление шлака приводит к раскислению металла, вследствие чего реакция кипения развития не получает.

За 10... 15 мин до полного расплавления мощность, подводимую к печи, сокращают во избежание перегрева и оплавления стен и свода печи открытой дугой. После полного расплавления берут пробу на химический анализ и отливают клин на отбел.

Перегрев металла. Процесс перегрева происходит быстро (10... 15°С/мин), но неравномерно — под электродами температура существенно выше, чем у откосов печи. Для выравнивания температуры и химического состава металла по объему ванны в печах емкостью более 20 т часто применяют электромагнитное перемешивание. В этот период плавки значительная часть энергии, излучаемой дугой, передается своду и стенкам печи, поэтому КПД снижается, составляя 5... 20 %. Для уменьшения тепловой нагрузки на свод и стены печи нередко заглубляют электрическую дугу в жидкий металл. Глубина жидкого колодца приблизительно равна диаметру электрода. После достижения заданной температуры перегрева скачивают шлак, добавляют оставшуюся часть науглероживателя и наводят новый шлак.

Доводка металла по химическому составу. Для усвоения науглероживателя в печах, не имеющих устройств электромагнитного перемешивания, требуется увеличение продолжительности плавки по сравнению с печами с электромагнитным перемешиванием. Поэтому, например, плавка синтетического чугуна (синтез железа из расплавленного стального лома с углеродом науглероживателя и легирующими элементами ферросплавов) требует повышенного (на 100... 200 кВт-ч/т чугуна) расхода электроэнергии на плавку.

По

результатам первого экспресс-анализа

корректируют химический состав

металла. Расход вводимых корректирующих

добавок определяют по данным табл.

11.1.

|

Требуемое изменение химического состава чугуна |

Вводимый компонент |

Расход компонента на 1 т жидкого металла, кг | |

|

Кислая футеровка |

Основная и нейтральная футеровки | ||

|

Увеличение углерода на 0,1% |

Электродный бой Графитовая стружка Графит гранулированный Графитизированная коксовая мелочь (или коксовый орешек) |

1,35 1,35 1,35 1,4 |

1,25 1,25 1,25 1,3 |

|

Увеличение кремния на 0,1 % |

Ферросилиций ФС45 Ферросилиций ФС75 |

2,4 1,35 |

2,75 1,6 |

|

Увеличение марганца на 0,1 % |

Ферромарганец (78 % Мп) |

1,3 |

1,25 |

|

Увеличение олова на 0,1% |

Олово (100 % Sn) |

1,00 |

1,00 |

|

Увеличение хрома на 0,1% |

Феррохром (65 % Сг) |

1,55 |

1,50 |

|

Уменьшение углерода на 0,1 % |

Стальные отходы + + ферросилиций ФС75 |

30 +0,7 |

0 |

|

Уменьшение кремния на 0,1 % |

Стальные отходы + + графит гранулированный, электродный бой, стружка или графитизированная коксовая мелочь (или коксовый орешек) |

60 +1,9 или 2,1 |

60 +1,7 или 1,9 |

Если содержание углерода оказалось выше заданного, вводят стальные отходы для разбавления расплава. Учитывая, что при этом происходит уменьшение концентрации кремния, одновременно со сталью добавляют ферросилиций. Аналогично снижают содержание кремния, если оно оказалось завышенным.

Последовательность ввода ферросплавов и их количество устанавливают в зависимости от сродства каждого легирующего элемента к кислороду, с учетом закономерностей угара в кислых и основных печах.

В кислых печах присадку, например, ферросилиция можно проводить в любое время, так как угара кремния в кислых дуговых печах практически не происходит. Феррохром и ферромарганец вводят ближе к концу плавки. Титан легко окисляется как в кислой, так и в основной печи, поэтому его вводят непосредственно перед выпуском металла. Для лучшего усвоения куски ферротита- на, имеющие малую плотность, необходимо «притапливать» в жидкий металл стальными прутками.

В основных печах угар кремния возрастает, поэтому ферросилиций вводят ближе к концу плавки.

Важнейшим достоинством дуговых печей для плавки чугуна является возможность наиболее полного удаления серы в печах с основной футеровкой. Это объясняется тем, что в дуговых печах существуют наилучшие технологические возможности реализации условий успешного протекания процесса десульфурации:

высокая температура дуги позволяет проводить плавку при максимальной основности шлака и при сохранении его хорошей текучести и активности;

высокотемпературный режим плавки обеспечивает высокую активность углерода как восстановителя, а следовательно, и низкую окисленность металла и шлака.

В результате этого в чугуне, выплавленном в дуговой печи с основной футеровкой, содержание серы удается снизить до 0,010...0,03 %, что позволяет получать современные высокопрочные чугуны с шаровидным графитом.

Выпуск и раздача металла. Дуговая печь — это печь периодического действия, и для согласования ее работы с поточно-ме- ханизированными и автоматическими формовочными линиями непрерывного действия требуются раздаточные печи, так как использование плавильной печи в режиме раздачи металла нерационально. Объясняется это тем, что, во-первых, в период раздачи металла из печи мощность, необходимая для поддержания температуры в печи, составляет не более 1/10 номинальной мощности ее трансформатора, и, во-вторых, продолжительность периода раздачи часто сопоставима с продолжительностью плавки, поэтому средний коэффициент загрузки трансформатора оказывается не выше 0,5, что резко снижает экономические показатели плавки. Поэтому на КамАЗе металл, выплавленный в 50-тонной дуговой плавильной печи мощностью 35000 кВт, переливают в раздаточную 75-тонной дуговую печь мощностью 4000 кВт. Печи не имеют устройств электромагнитного перемешивания, усреднение химического состава и выравнивание температуры достигается только при переливах металла из плавильной в раздаточную печь.

В литейном цехе ВАЗа чугун, выплавленный в дуговой печи емкостью 40 т, переливают в две индукционные тигельные печи емкостью по 20 т, из которых далее он поступает на заливку.

В настоящее время наибольшее распространение в качестве миксеров и раздаточных печей получили индукционные канальные печи (ИЧКМ). Схемы и принцип действия индукционных печей (в том числе и канальных) будут изложены ниже в подразд. 12.8.