- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

|

Основа сплава |

ТКОαv(ж)•105, К-1 |

Объемная усадка затвердивания ɛv(з),% |

|

Железо |

9 |

3,0 |

|

Алюминий |

40 |

6,5 |

|

Магний |

35 |

5,1 |

|

Медь |

20 |

4,4 |

|

Титан |

- |

3,0 |

|

Цинк |

- |

4,9 |

|

Свинец |

- |

3,7 |

|

Олово |

- |

3,0 |

Образование усадочных раковин. При охлаждении расплава, залитого в реальную форму, температура в различных точках отливки будет неодинакова, поэтому описанные выше процессы объемных изменений происходят неодновременно (например, в тонких и толстых сечениях), что приводит к взаимодействию отдельных объемов и слоев отливки между собой и отливки с литейной формой. Кроме того, часть металла может затвердевать при заливке, а уменьшение объема жидкого металла в форме некоторое время компенсируется литниковой системой. Неодновременность затвердевания сплава в объеме отливки приводит к образованию усадочных дефектов (усадочных раковин и усадочной пористости), объем которых определяется, с одной стороны, частично объемной усадкой в жидком состоянии и объемной усадкой затвердевания сплава, а с другой — перечисленными выше процессами.

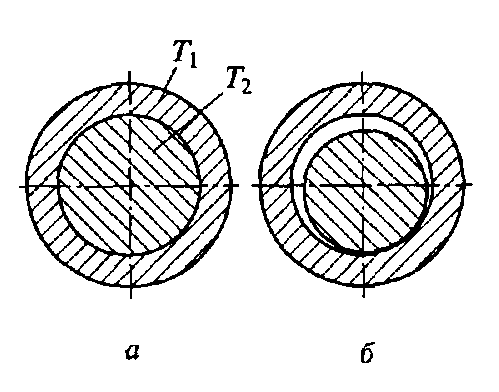

Процесс описания образования усадочных раковин начнем с простейшего примера. Представим два металлических тела, одно из которых вписано без зазора в другое, и температура Т1 наружного тела меньше температуры Т2 внутреннего (рис. 1.11, а). При охлаждении до нормальной температуры уменьшение объема внутреннего тела окажется больше, чем наружного, и между ними возникнет зазор (рис. 1.11, б).

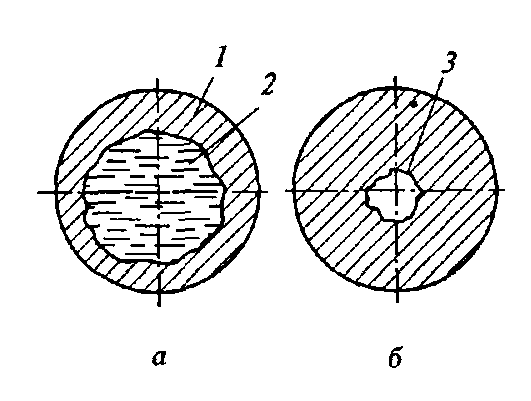

Аналогично затвердевающую в форме отливку из сплава с Ткр=const, затвердевающую последовательно, можно рассматривать как систему двух тел (рис. 1.12, а). Жидкое ядро 2, охлаждаясь и затвердевая, уменьшается в объеме больше по сравнению с сокращением объема затвердевшей корки 1, что связано с более значительной усадкой при затвердевании и, как правило, большим коэффициентом температурного сжатия жидкого металла по сравнению с твердым. К концу затвердевания внутри отливки образуется воздушная пустота 3, называемая внутренней усадочной раковиной (рис. 1.12, 6).

Рис. 1.11. Образование зазора между двумя телами, имеющими разную температуру

(Т1 и Т2)

Рис. 3.12. Образование скрытой усадочной раковины в отливке

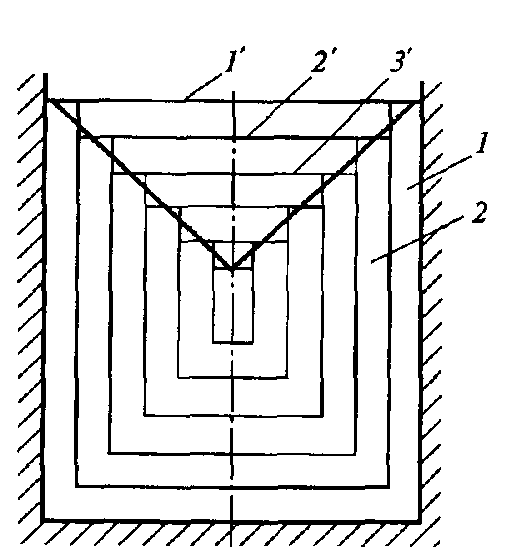

Рис. 3.13. Образование открытой усадочной раковины:

1, 2— твердые корки; 1', 2', 3' — уровни расплава в форме

Усадочная раковина может быть и открытой, например при литье слитков. В изложницу залит сплав с Ткр = const. Принимаем, что при затвердевании расплава происходит усадка, при этом движение стенок формы, линейная усадка затвердевшего металла и отвод тепла в атмосферу отсутствуют. В какой-то момент времени на стенках формы образуется твердая корка 1 (рис. 1.13). Как следствие, начальный уровень 1' расплава в изложнице понизится до уровня 2', так как корка занимает меньший объем, чем объем расплава, «израсходованный» на образование этой корки. В следующий момент образуется новая порция корки 2, и уровень 2' расплава при этом понизится до уровня 3' и т.д. Данный процесс развивается во времени, приводя к образованию открытой раковины, но так как процесс остывания и затвердевания расплава во времени протекает монотонно, то в реальном слитке ступенек не образуется, поэтому на схеме они заменены прямой линией.

Проанализируем допущения. Вследствие расширения расплава при затвердевании (например, как у чугунов с графитом) уровень расплава в изложнице будет опускаться меньше, а в жестких формах может наблюдаться подъем уровня вплоть до выпирания расплава через стояк литниковой системы. При движении стенок формы (из-за подутия или расширения) уровень расплава будет дополнительно опускаться, и объем усадочной раковины увеличится.

Из-за охлаждения твердая корка «усаживается» и отходит от стенок формы, но, как показывают прикидочные расчеты, объемная усадка в твердом состоянии до окончания затвердевания практически на порядок меньше, чем объемная усадка затвердевания: при литье углеродистой стали в песчано-глинистые формы указанные значения составляют соответственно 0,00045 и 0,03 (или 0,045 и 3 %).

При отводе тепла от открытой поверхности прибыли на этой поверхности образуются мосты — затвердевшие слои металла, закрывающие усадочную раковину.

На практике усадочную раковину выводят из отливки в прибыли или применяют специальные технологии: непрерывное и электрошлаковое литье, когда затвердевающая часть отливки непрерывно питается из верхней жидкой ванны.

Образование усадочной пористости. Усадочная пористость возникает в отливках, если она изготовляется из сплава, затвердевающего в интервале температур Тл...Тс, когда в отливке можно выделить двухфазную зону и ξл-с > 0.

В начальный момент времени до смыкания дендритов в середине толщины отливки процесс усадки происходит аналогично вышеописанному, и в результате образуется сосредоточенная усадочная раковина. После смыкания дендритов между ними возникают замкнутые изолированные (не соединенные с основной массой расплава) пространства, заполненные жидким металлом. По мере охлаждения и затвердевания жидкой фазы в замкнутых пространствах происходит разрыв жидкости, образование пустоты (давление в ней равно нулю, т. е. создается вакуум) и последовательное ее увеличение за счет усадки затвердевания при переходе жидкого состояния в твердое. Питание отливки из стояка и прибыли при этом происходит за счет фильтрации жидкой фазы по междендритным каналам. С течением времени каналы зарастают, и фильтрация прекращается. При этом время фильтрации зависит от сил, действующих на жидкий металл в прибыли: сила тяжести, обычное (нормальное атмосферное) и повышенное (автоклав) давление (в порах давление равно 0), центробежные силы (при центробежном литье).

Выше описана осевая усадочная пористость, которая снижает механические свойства литых деталей и уменьшает их герметичность, особенно после обработки резанием. Однако в кажущемся плотном металле также наблюдается усадочная пористость. Ее принято называть рассеянной усадочной пористостью. Она также существенно влияет на механические свойства и герметичность отливок.

Объемы усадочных раковин и усадочной пористости в зависимости от состава сплава на диаграмме состояния. Формирование усадочных раковин выше было рассмотрено только для сплавов с Ткр = const, т.е. по существу для чистых металлов и эвтектик. При рассмотрении же формирования усадочной пористости было оговорено, что сплав затвердевает в интервале температур Тл... Тс.

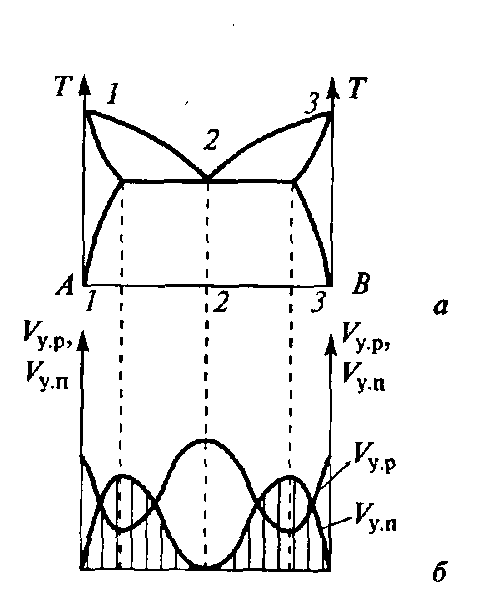

На рис. 1.14, а представлена диаграмма состояния двойной системы А —В, а под ней (рис. 1.14, б) приведена упрощенная зависимость объемов усадочных раковин Vу.р и пористости Vy.n от интервала кристаллизации (т.е. от положения сплава на диаграмме состояния), впервые построенная А. А. Бочваром. В чистых металлах (составы 1, 3) и эвтектиках (состав 2), когда Ткр = const, вся объемная усадка затвердевания реализуется в усадочные раковины, а пористость не имеет развития, т.е. Vy.n = 0. По мере увеличения интервала кристаллизации Тл... Тс объем Vyp уменьшается, а Vy.n увеличивается и достигает максимума вблизи концентрации предельной растворимости, т.е. при максимальном интервале кристаллизации. На рис. 1.14 видно, что чем больше интервал, тем больше отливка поражена усадочной пористостью и меньше сосредоточенная усадочная раковина. Отсюда следует, что отливки из сплавов с Ткр = const изготовлять легче, чем отливки с интервалом ТЛ...ТС, особенно широким. В первом случае питание отливок организуется очень просто, и раковина выводится в прибыль. Во втором случае для увеличения плотности отливки необходимы дополнительные меры. В частности, необходимо организовать направленное затвердевание и в дополнение к этому приложить давление к жидкому металлу в прибыли.

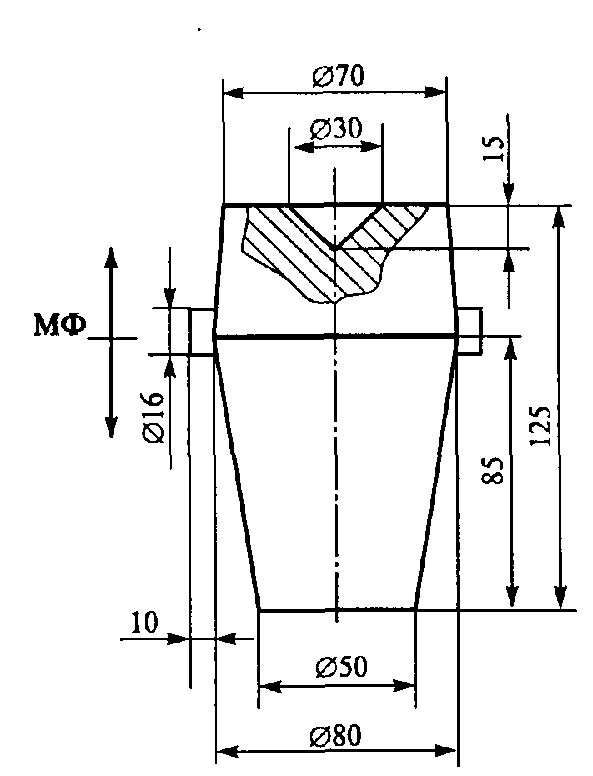

Определение объема усадочных раковин и пористости отливок. Теоретически рассчитать объем усадочных дефектов (усадочных раковин и пористости) в настоящее время не представляется возможным. Поэтому для определения склонности к образованию усадочных дефектов используют технологические пробы, как правило, простейшей формы (цилиндр, конус, шар). Объем раковины определяют засыпкой раковины песком или заливкой керосина через мерную пипетку.

Рис. 1.14. Зависимость объемов усадочных раковин Vy.p и пористости Vy.n от положения сплава на диаграмме состояния А—В

Склонность отливок-проб к образованию усадочных раковин оценивают по уравнению

.

.

Для более точного определения величины используют метод гидростатического взвешивания в воде. При этом определяют массу пробы т1 с открытой усадочной раковиной и массу пробы т2 с заклеенной водонепроницаемой бумагой усадочной раковиной. Относительный объем усадочной раковины находится из выражения

где

рв

— плотность воды;

— объем пробы.

— объем пробы.

Примером технологической пробы может служить отливка, приведенная на рис. 1.15, объемом 465 см3.

Количественной характеристикой пораженности отливок усадочной пористостью является отношение общего объема Vу п усадочных пор к объему отливки:

Величину

определяют также гидровзвешиванием.

Сначала взвешивают массут3

пробы

на воздухе и массу т1

с

открытой усадочной раковиной в воде.

Определяют объем V01

отливки

без

раковины, но с пористостью:

определяют также гидровзвешиванием.

Сначала взвешивают массут3

пробы

на воздухе и массу т1

с

открытой усадочной раковиной в воде.

Определяют объем V01

отливки

без

раковины, но с пористостью:

Затем вырезают из данной части пробы образец, взвешивают, определяют его массу на воздухе т4 и в воде т5 и вычисляют максимально возможную (без пор) плотность сплава

.

.

Искомую величину Vу.п находят по уравнению

и

далее вычисляют величину

:

:

,

,

Где

/

/ -

величина, равная средней плотности

пробы (вместе с порами).

-

величина, равная средней плотности

пробы (вместе с порами).

Рис. 1.15. Технологическая проба для определения усадочных дефектов

(МФ — разъем модели и формы)