- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

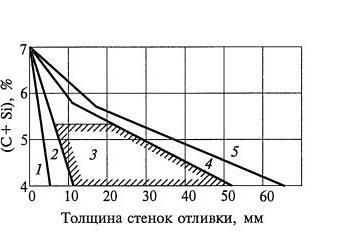

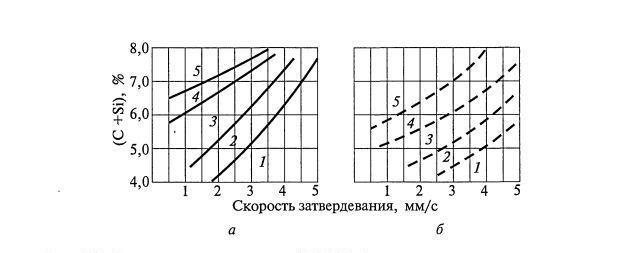

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

1.12. Зависимость механических свойств сплавов от толщины стенок отливок

Можно принять как аксиому известную из курса материаловедения зависимость, согласно которой чем мельче зерно, тем выше

механические свойства. Кроме того, установлено, что размер зерна зависит от скорости затвердевания или расстояния от поверхности: чем больше скорость затвердевания, тем меньше размер зерна и чем дальше от поверхности, тем крупнее зерно. В то же время известно, что чем тоньше стенка, тем больше средняя скорость затвердевания или, наоборот, чем толще стенка, тем меньше средняя скорость затвердевания.

Поэтому при испытаниях отдельно отлитых заготовок разного диаметра или выточенных из них стандартных образцов значения их прочности будут подчиняться зависимости: чем больше диаметр литых образцов, тем меньше их прочность.

Степень

понижения соответствующих величин

механических свойств сплавов в зависимости

от толщины стенки отливки или диаметра

заготовок зависит от природы сплава и

его состава. Например, для

немодифицированного сплава АЛ2 в

литературе приводятся следующие

данные: временное сопротивление

(предел прочности при растяжении)

образцов диаметром

(предел прочности при растяжении)

образцов диаметром

15; 30; 45; 60 мм равно соответственно, Н/мм2 (кгс/мм2): 132(13,5); 127(13,0); 118,6 (12,1); 109,8(11,2).

Более выраженную склонность понижать механические свойства при увеличении толщины стенок имеют сплавы типа твердых растворов (АЛ7, АЛ8) по сравнению с эвтектическими сплавами. Для сплава АЛ7 можно привести следующие данные:

Диаметр заготовки, мм............... 15 30 45 60

,

Н/мм2.....................................

177,4 105,8 83,3 73,5

,

Н/мм2.....................................

177,4 105,8 83,3 73,5

Такая же сильная зависимость от толщины стенки характерна для отливок из серого чугуна СЧ15 (ГОСТ 1412—85):

Толщина стенки, мм.......... 4 8 15 30 50 80 150

,

Н/мм2,

не менее........... 270 220 150 110 105 90

80

,

Н/мм2,

не менее........... 270 220 150 110 105 90

80

Поэтому при оценке прочности отливок часто приходится изготовлять разные заготовки соответственно толщине стенки отливок и из них вытачивать образцы для испытаний с тем большим диаметром, чем толще стенка отливки. Например, для отливок из серого чугуна рекомендации сводятся к следующему (ГОСТ 1412-85):

Толщина стенки отливок, мм... До 15 15...30 20...50 50... 70

Диаметр заготовки, мм ............. 20 30 40 50

Диаметр образца, мм................. 10 15 20 25

При еще большей толщине стенок следует изготовлять заготовки для образцов в виде приливов к соответствующим сечениям отливок, что должно быть указано в технических условиях.

ПРИНЦИПЫ РАЗРАБОТКИ ЛИТЕЙНЫХ СПЛАВОВ

Выбор сплава для изготовления отливки является сложной задачей, которая решается, как правило, конструктором. При отсутствии подходящего известного сплава конструктор ставит задачу металловедам (которые являются, как правило, разработчиками сплавов) о модернизации сплава, по комплексу свойств наиболее близкого к требуемому. При отрицательном результате ставится новая задача разработки - синтез нового сплава, отвечающего заданным техническим условиям.

В соответствии с Государственным образовательным стандартом разработка новых сплавов не входит в государственные требования к минимуму содержания и уровня подготовки инженера по специальности 120300 «Машины и технология литейного производства». Тем не менее, инженер-литейщик должен иметь представления о принципах разработки новых сплавов. Именно с этой целью в учебник введена данная глава.

Термин синтез сплавов предложил Б.Б.Гуляев [6], подразумевая при этом разработанную им методику синтеза (разработки) новых сплавов. В соответствии с этой методикой синтез сплавов необходимо проводить по определенной схеме, включающей:

формирование технических требований, определяющих главное свойство, которое необходимо оптимизировать, и ограничений;

выбор основы сплава, обычно определяемой в технических требованиях;

выбор ряда легирующих добавок, которые могут повышать служебные свойства и удовлетворять по экономическим критериям, а также определение вредных примесей;

оценку влияния легирующих элементов на технические свойства, выбор легирующего комплекса;

выбор конкретного сплава, режима его термической обработки и проверку и корректировку состава в лабораторных и производственных условиях.

Выбор ряда легирующих элементов проводится по двойным диаграммам состояния. К настоящему времени создано много двойных диаграмм, которые можно использовать по совокупности, т. е. подбирать двойные диаграммы состояния выбранной основы с остальными элементами. Следует отметить, что использование двойных диаграмм состояния при разработке новых сплавов носит приближенный характер, так как компоненты сплава обычно взаимодействуют между собой, и комплексное введение добавок оказывается, как правило, более эффективным, чем введение одной добавки.

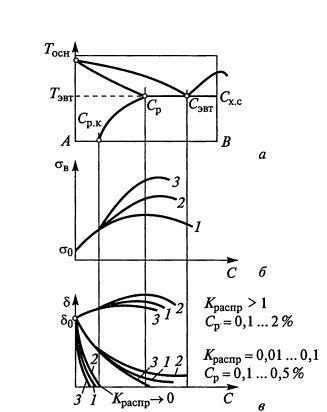

Рис.

4.1. Схемы к определению определяются

положением трех механических свойств

сплава точек на диаграмме состояния,

на основе диаграммы состояния

А-В:

1

- медленное охлаждение;

2 -

закалка; 3 - закалка и старение

Предложено при

разработке новых сплавов и анализе

существующих использовать, по

крайней мере, четыре наиболее важных

критерия, которые

смотрена абстрактная двойная система А—В, здесь Ср — предельная растворимость компонента в основе сплава; Сэвт —

'эвт

эвтектическая концентрация и Сх с — концентрация компонента в его химическом соединении с основным элементом.

Первым критерием является сама величина Ср, вторым — коэффициент распределения Краспр (см. уравнение (3.28)), третьим — коэффициент относительной температуры Кт = Тосн/Тэвт (где Тосн - температура плавления основы сплава; Тэвт - температура эвтектического превращения) и, наконец, четвертым - коэффициент термической обработки = (Схх- Ср)/(Схс - Ср к) (где Ср к - предельная растворимость компонента при нормальной температуре).

Под диаграммой состояния приведены схемы зависимостей временного сопротивления (предела прочности при растяжении) ав (рис. 4.1, б) и относительного удлинения 5 (рис. 4.1, в) сплавов от их состава.

При концентрациях второго компонента от 0 до Ср к характеристики прочности всегда возрастают (имеет место так называемое растворное упрочнение), при этом термическая обработка сплавом не воспринимается (как, например, малоуглеродистые стали). При увеличении концентрации второго компонента от Ср<к до Ср прочность продолжает увеличиваться, при этом появляется возможность использовать термообработку. Склонность сплавов к термической обработке характеризуется коэффициентом Кт.0: чем он меньше, тем термическая обработка эффективнее.

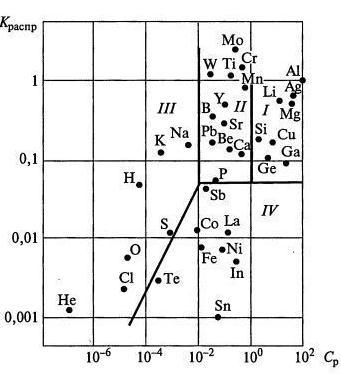

Рис. 4.2. Диаграмма

отсеивания добавок и примесей по

критериям диаграмм состояния для

конструкционных сплавов на основе

алюминия [6]

При медленном охлаждении (как правило, в литом состоянии) интерметаллидная фаза выделяется в виде крупных включений, и прочность возрастает незначительно (кривые 7). При закалке (кривые 2) интерметаллидное химическое соединение переходит в раствор и фиксируется в нем. При старении после закалки (кривые 3) оно выделяется в мелкодисперсном состоянии и увеличивает прочность.

Пластические свойства сплавов зависят не только от концентрации легирующего компонента, но и от его распределения в структуре, определяемого коэффициентом распределения При выше 0,1 и небольших значениях Ср = 0,1 ...2,0 % элементы повышают пластичность. При р = 0,01 ...0,1 и Ср = 0,1 ...0,5 % пластичность начинает плавно снижаться. При р менее 0,01 и Ср = = 0,01 ...0,1 % компоненты сильно снижают пластичность и вызывают охрупчивание.

Для анализа влияния различных элементов Б. Б. Гуляев предложил использовать статистические диаграммы отсеивания, в которых каждый элемент для данной основы сплава обозначается точкой в координатах Краспр - Ср. Для примера на рис. 4.2 приведена диаграмма отсеивания для сплавов на основе алюминия [6]. Принимая пороговые значения А^р и Ср, по экспериментальным данным поле диаграммы можно разделить на четыре области:схемы обобщенных зависимостей технологических свойств от положения сплавов на диаграмме состояния, взятые из работ А. А. Боч- вара, Б.В.Гуляева и Г.Ф.Баландина.

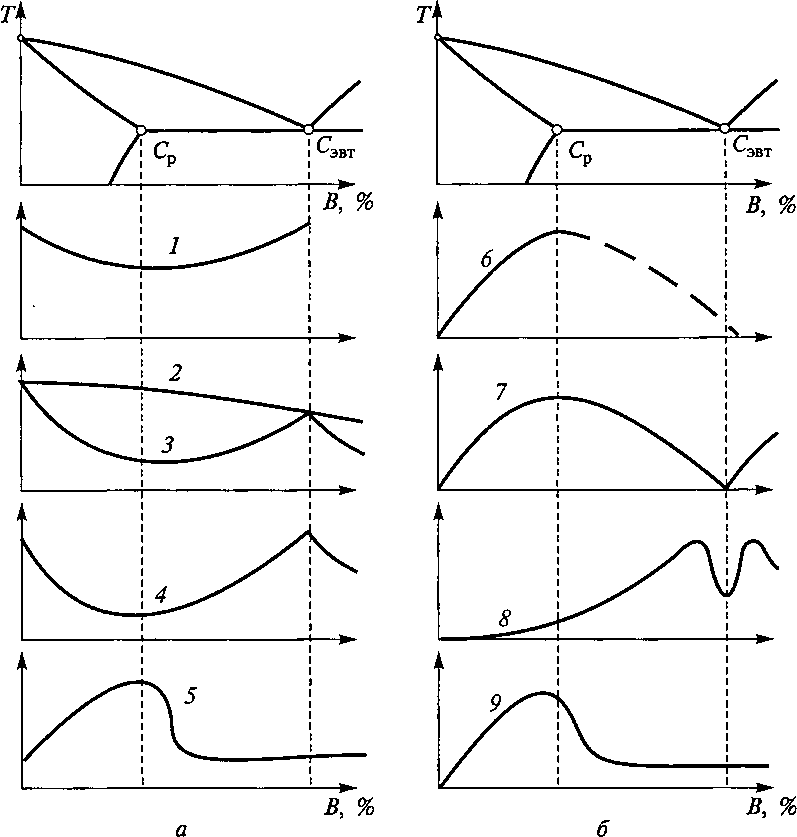

Рис.

4.3. Зависимость литейных свойств сплавов

от состава и соответствующего

положения на диаграмме состояния:

1

- жидкотекучесть;

2

- относительная объемная усадка; 3 -

относительный объем усадочной раковины;

4 -

герметичность отливок;

5 -

склонность к образованию горячих

трещин;

6

- склонность к дендритной ликвации; 7

- склонность к прямой зональной

ликвации;

8 -

склонность к гравитационной ликвации;

9

- склонность к обратной ликвации

Приведенные схемы показывают, что сплавы, расположенные вблизи предельной растворимости Ср, имеют высокие механические свойства, но низкие литейные свойства: низкую жидкотекучесть, высокие значения склонности к пористости, дендритной и обратной ликвации. Часто выбор осуществляется в пользу механических свойств, и поэтому приходится затрачивать большие усилия и применять дорогостоящие технологические процессы для изготовления отливок из нетехнологических сплавов.

У сплавов эвтектического (Сэвт) или околоэвтектического состава, как правило, высокие литейные свойства, благодаря чему из них можно получить дешевые отливки высокого качества. Однако прочность и пластичность у таких сплавов невысокие.

Сравнительно хорошими литейными свойствами и высокой пластичностью обладают сплавы с низкой концентрацией добавок, но прочность их довольно низкая.

И только сплавы, состав которых находится между предельной растворимостью и эвтектической концентрацией, сочетают удовлетворительные механические и литейные свойства.

Очевидно, что при выборе сплава необходимо исходить из технических требований к отливкам.

Если определен комплекс легирующих элементов, то оптимизацию состава сплава можно проводить в процессе активных экспериментов, планы которых и обработку результатов на ЭВМ следует осуществлять с использованием статистических методов. Точно так же решается вопрос о технологии модифицирования: составе, количестве и условии его введения.

Важную роль при разработке сплава и технологии модифицирования следует отводить экономическому аспекту.

ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ

5-1- Чугуны

Сплавы железо-углерод, обладая хорошим комплексом механических, конструкционных и технологических свойств, благодаря своей невысокой стоимости получили наибольшее применение во всех отраслях промышленности. К этому классу материалов от- носятЬя стали и чугуны, которые, как правило, являясь многокомпонентными сплавами, в основном состоят из двух главнейших элементов: железа и углерода. Поэтому только с известным приближением их можно рассматривать как двойные сплавы Fe-С и использовать для изучения два традиционных варианта диаграмма- мы состояния в совмещенном виде, как приведено на рис. 5.1. Сплошными линиями на диаграмме нанесены линии метастабиль- ного состояния (это цементитная диаграмма Fe-Fe3C), штриховыми - линии стабильного состояния (это графитная диаграмма железо-графит (Fe-С)). В метастабильной системе углерод находится в связанном состоянии в виде цементита, но при длительных выдержках в интервале температур 650... 730 °С цементит распадается с образованием свободного углерода (графита), поэтому в присутствии цементита диаграмма считается не вполне устойчивой.

Двойственное толкование диаграммы Fe-С объясняется поведением железоуглеродистых сплавов, в которых углерод действительно наблюдается то в связанном состоянии в форме цементита, то в свободном состоянии в форме графита. Наиболее четко это проявляется в чугунах, которые затвердевают либо «по-белому» (углерод связан в виде Fe3C), либо «по-серому» (углерод в структуре находится в виде графита).

Сталью называют железоуглеродистые сплавы, содержащие менее 2,14% С, т.е. сплавы, в которых не образуется эвтектика (см. диаграмму).

К чугунам относятся железоуглеродистые сплавы, содержащие более 2,14 % С и имеющие в своем составе эвтектику. В структуре двойных сплавов Fe-С в зависимости от состава и температуры могут быть следующие фазы:

жидкий раствор - единая фаза, существующая при температурах выше линии ликвидуса;

аустенит - высокотемпературная пластичная фаза, являющаяся твердым раствором внедрения углерода в у-железе; пре-

Рис. 5.1. Диаграмма состояния железо—углерод ( — стабильное фазовое равновесие Fe—Графит (С);

метастабильное фазовое равновесие Fe—Цементит

дельная растворимость углерода составляет 2,14% при эвтектической температуре (1147 или 1153 °С);

цементит - химическое соединение - карбид железа Fe3C, содержит 6,67 % С. Цементит является самой твердой (НВ 800), но в то же время и хрупкой фазой сплавов Fe-С, придающей, например, чугунам, имеющим в своем составе структурно свободный цементит, высокую твердость, хрупкость и плохую обрабатываемость;

феррит - твердый раствор внедрения углерода в б-железе с содержанием 0,025 % С. Под микроскопом на травленом шлифе феррит имеет вид зерен, разделенных ясно видимыми границами. Твердость феррита небольшая (НВ 100... 150), он легко обрабатывается резцом;

перлит - эвтектоидная смесь феррита с цементитом, образующаяся во всех точках по линии psk, т.е. во всех сталях и чугунах;

ледебурит - это эвтектика, которая начинает формироваться по линии ECF, т.е. это фаза, присутствующая только в чугунах. При этом в доэвтектических чугунах структура состоит из ледебурита с избыточным аустенитом, а в заэвтектических - из ледебурита с избыточным цементитом. В результате вторичных превращений аустенит (избыточный и входящий в ледебурит) распадается с образованием перлита (в сталях и чугунах) или феррито- графитной эвтектоидной смеси (в чугунах).

Кроме основных элементов стали и чугуна (Fe и С) в сплаве всегда присутствуют примеси-спутники: Si, Mn, S и Р. В обычных углеродистых сталях содержание этих примесей составляет, %: Si 0,3...0,4; Мп 0,5...0,8; S 0,045...0,06 и Р 0,04...0,08.

В обычных серых чугунах содержание данных примесей, как правило, больше, %: Si 1,0...2,5; Мn 0,5... 1,1; S менее 0,12...0,15 и Р менее 0,3.

По влиянию на структуру указанные примеси можно подразделить на два класса:

примеси, различаемые под микроскопом в микроструктуре (к ним относятся сера и кислород, связанные в виде сульфидов и оксидов);

примеси, неразличимые под микроскопом (Si, Мn, Р).

В основе такого разделения лежат следующие явления. Сера и кислород практически не растворимы в твердом железе и образуют химические соединения, различимые под микроскопом. Марганец, кремний и фосфор, наоборот, могут растворяться в твердом железе в количестве, большем, чем их содержание в обычных углеродистых сталях и серых чугунах. Следует отметить, что растворимость фосфора в железе зависит от содержания углерода. При содержании углерода в твердом железе, равном нулю, растворимость составляет 1,2 % Р, при 3,5 % С растворимость уменыпает- ся до 0,3 % Р. Поэтому, присутствуя в качестве примеси в незначительном количестве, марганец, кремний, фосфор не могут быть различимы под микроскопом, если только они не соединены с S и О в виде неметаллических включений (см. подразд. 3.10).

Установлено, что форма неметаллических включений зависит в значительной мере от того, насколько соединение легкоплавко, т.е. затвердевает оно до или после затвердевания металла. Если соединение тугоплавко, то оно может образовываться в виде зерен еще в жидком металле, а не располагаться по границам зерен твердого металла, как легкоплавкие соединения. В случае тугоплавких соединений включения могут находиться внутри зерен, так как они оказываются центрами кристаллизации. Если же соединение легкоплавко само по себе или образует еще более легкоплавкую эвтектику, то оно будет располагаться по границам зерен, ухудшая свойства сплава.

Высказанное положение может быть проиллюстрировано на примере сульфидов MnS и FeS. Сульфид марганца имеет высокую температуру плавления - 1620 °С и обычно присутствует в сплаве в виде обособленных включений. Сульфид железа относительно легкоплавок (tKp = 1193 °С) и при избытке серы образует при 985 °С легкоплавкую эвтектику Fe-FeS, которая располагается по границам зерен, затвердевая позже, чем основная масса металла.

В результате в сталях возникает красноломкость при обработке давлением при температурах 850... 1150 °С, а в затвердевающих отливках из углеродистых сталей при температурах порядка 1450... 1500 °С возможно образование горячих трещин. Следует отметить, что сульфид железа или эвтектика Fe-FeS являются общей причиной трещин при обработке давлением и литье. Но образование трещин происходит в разных интервалах температур: при обработке давлением - 850... 1150 °С, при литье - в интервале температур кристаллизации (1450... 1500°С).

Понятно, что MnS является гораздо менее вредным, чем FeS или эвтектика Fe-FeS, и поэтому на практике в сталях и чугунах стремятся иметь достаточное количество Мп для связывания всей серы и не допустить образования FeS. При этом, так как марганец имеет большее сродство к сере, чем железо, достаточно, чтобы выполнялось неравенство Mn/S > 1,71. Практически содержание марганца берут с запасом: Mn/S = 3...5 и даже 7.

Испытания показали, что твердый раствор, образуемый фосфором в железе, значительно отличается от твердых растворов Si и Мп тем, что резко снижает пластические свойства сталей, особенно ударную вязкость. Содержание фосфора в стали 0,1 ...0,2 % приводит к ее хрупкости при комнатной температуре и особенно при отрицательных температурах (на морозе). Хрупкость при отрицательных температурах обычно называют хладноломкостью.

Хрупкость при содержании фосфора ОД ...0,2% используют в автоматных сталях для облегчения снятия стружки. В серые чугуны для повышения жидкотекучести вводят фосфор в количествах, больших 0,3 %. В этом случае в чугунах образуется фосфидная эвтектика Fe(P) + Fe3C + Fe3P с температурой плавления на 150...200°С ниже температуры затвердевания основной массы чугуна.

Фосфидная эвтектика (с т э д и т) в чугунах расположена по границам зерен. При содержании фосфора в чугуне выше 0,6 % включения фосфидной эвтектики образуют почти непрерывную сетку, чугун становится хрупким и обладает только упругими свойствами, что используется при изготовлении индивидуально отливаемых поршневых колец.

Содержание кремния в серых чугунах значительно больше, чем в углеродистых сталях, поэтому он влияет на положение критических точек: несколько снижается эвтектическая температура и уменьшается эвтектическая концентрация углерода, а температура эвтектического превращения повышается. В настоящее время считается необходимым использовать тройную диаграмму состояния Fe-С-Si.

Однако следует заметить, что названные смещения критических точек и химического состава на диаграмме Fe-С в настоящее время успешно учитываются удобными для практического пользования специальными характеристиками: степенью эвтектичности S3BT и аналогичным по смыслу углеродным эквивалентом Сэкв [5].

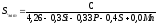

Степень эвтектичности определяется из выражения

(5.1)

(5.1)

ЛИТЕЙНЫЕ СПЛАВЫ И ПЛАВКА 1

ЛИТЕЙНЫЕ СВОЙСТВА СПЛАВОВ 3

1.1. Технологические свойства сплавов и важность их определения для практики 3

1.2. Номенклатура литейных свойств сплавов 4

1.3. Жидкотекучесть. Технологические пробы 4

1.4. Склонность отливок к образованию усадочных раковин и пористости 15

1.5. Линейная усадка сплавов и отливок 26

1.6. Усадочные напряжения в отливках 31

1.7. Склонность сплавов и отливок к горячим трещинам 42

1.8. Склонность сплавов и отливок к холодным трещинам 49

3.9. Склонность сплавов к насыщению газами и образованию газовой пористости 52

1.10. Неметаллические включения и плены в сплавах 58

1.11. Склонность компонентов сплавов к ликвации 60

1.12. Зависимость механических свойств сплавов от толщины стенок отливок 67

5-1- Чугуны 75

5.2. Серый чугун с пластинчатым графитом 98

5.3. Высокопрочный чугун 103

5.4. Чугун с вермикулярным графитом 107

5.5. Ковкий чугун 108

5.6. Легированные чугуны 112

5.7. Синтетический чугун 114

5.8. Литейные стали 114

А = 1/В. 167

∆Н°т = ∆H°298 + ∫∆cpdT. 172

эн.юо 209

/ = ah, 235

Схема и принцип действия трехфазной дуговой 245

печи 245

11.2. Технология плавки 246

Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока 249

Принцип действия индукционных тигельных печей 250

А, =503^, (Ш) 253

Электромагнитное перемешивание металла в тигле 255

Нт=к(12.3) 255

12.4. Основные элементы конструкции печей промышленной частоты 256

Изготовление футеровки печи 257

Технология плавки чугуна в индукционных тигельных печах промышленной частоты 259

12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты 262

Индукционные канальные печи в чугунолитейном производстве 264

12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах 269

13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом 269

13.2, Технология получения высокопрочного чугуна с шаровидным графитом 276

13.3. Производство чугуна с вермикулярным графитом 282

13.4. Производство ковкого чугуна 282

13.5. Плавка легированных чугунов 285

ПЛАВКА СТАЛИ 287

14.1. Плавка стали в мартеновских печах 287

14.2. Плавка стали в конвертерах 292

14.3. Плавка стали в дуговых печах 294

14.4. Плавка стали в индукционных тигельных печах 299

14.5. Плавка стали в плазменных печах 302

14.6. Электрошлаковый переплав стали 303

14.7. Внепечная дегазация стали 304

15.1. Плавка сплавов на основе алюминия 306

15.2. Плавка сплавов на основе магния 312

15.3. Плавка сплавов на основе цинка 316

15.4. Плавка медных сплавов 317

15.5. Плавка сплавов на основе никеля 321

15.6. Плавка титановых сплавов 322

К разделу 1 324

К разделу II 324

На практике чаще решают обратную задачу. Снимают кривую охлаждения, определяют Тл, а по ней находят химический состав чугуна, во всяком случае его углеродный эквивалент. Ранее, а в некоторых случаях и сейчас, пользуются простой суммой содержания углерода и кремния (например, см. далее рис. 5.7).

Одной из самых ярких отличительных особенностей чугунов, свойственной только им, является зависимость их структуры не только от химического состава чугуна, но и от скорости охлаждения (затвердевания и последующего остывания) или в практическом смысле от толщины стенки отливки. Кроме того, структура чугунов зависит также от модифицирования. Применяя модифицирование, можно чугун, который после затвердевания должен быть белым, получить серым.

В соответствии с двойной диаграммой Fe-С возможно получение только двух видов чугуна: белого со структурой перлит + ледебурит + цементит (П+Л + Ц) и серого ферритного со структурой феррит + графит (Ф+Г). Практически же при одном и том же химическом составе кроме названных двух видов с их структурой получают еще по крайней мере три вида чугуна: половинчатый со структурой перлит + цементит + графит (П+Ц+Г), перлитный (П + Г) и перлито-ферритный (П+Ф + Г).

При этом кроме модифицирования управляющим фактором является скорость охлаждения или толщина стенки отливки. Рассмотрим подробнее названные пять типов (видов) чугунов.

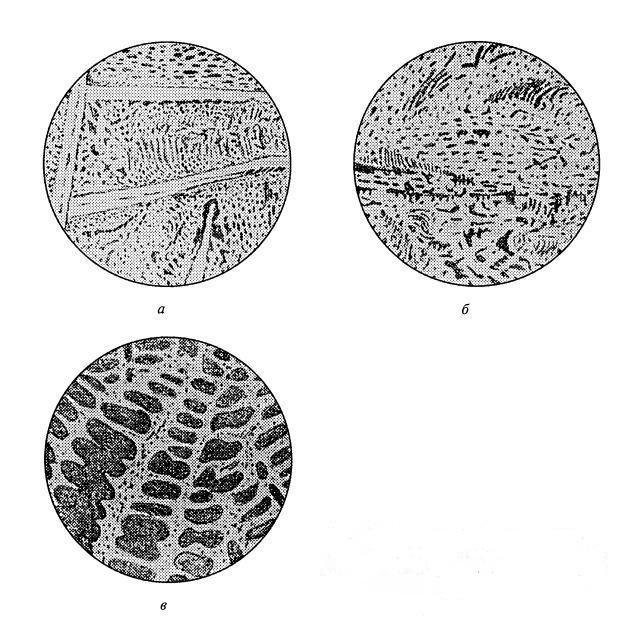

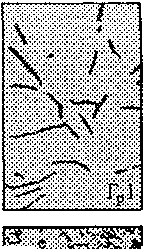

Белый чугун состоит в основном из перлита и цементита. Структура заэвтектического белого чугуна - П+Л (рис. 5.2, а), эвтектического - Л+Ц (рис. 5.2, б), доэвтектического (рис. 5.2, в) - Л (ледебурит). Сам ледебурит является эвтектической смесью перлита и цементита. Поэтому общую структурную форму белого чугуна можно представить в виде П+Ц, подразумевая под цементитом структурно свободный первичный, вторичный и ледебуритный цементит.

Рис.

5.2. Структура белого чугуна:

а

- заэвтектический (х50);

б - эвтектический (х100);

в

- доэвтектический (х100)

5.3. Перлито-цементитный чугун (х 250)

Половинчатый перлито-цементитный чугун состоит из перлита, включений структурно свободного цементита и пластинчатого графита (рис. 5.3). При модифицировании чугуна магниевыми лигатурами структура может получиться перлито-цемен- титной с шаровидным графитом. Отливки из половинчатого чугуна плохо обрабатываются, для машиностроительных отливок он практически не применяется. Обычно встречается как брак при производстве отливок из серого чугуна, в некоторых случаях исправляемый графитизирующим отжигом. При изготовлении отливок из чугуна с шаровидным графитом отжиг является обязательной технологической операцией.

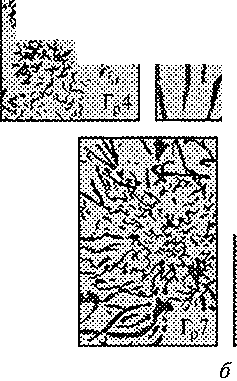

Серый чугун в литом состоянии обязательно имеет в своей структуре свободный графит различной формы, чаще всего пластинчатый. По структуре основной металлической матрицы отливки из серого чугуна могут принадлежать к одному из следующих трех типов.

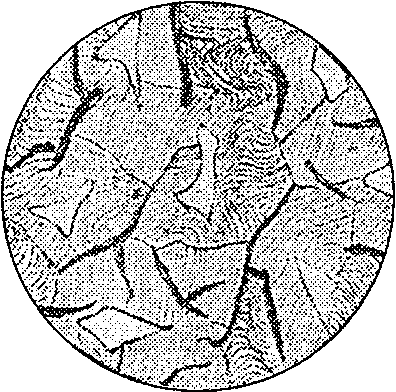

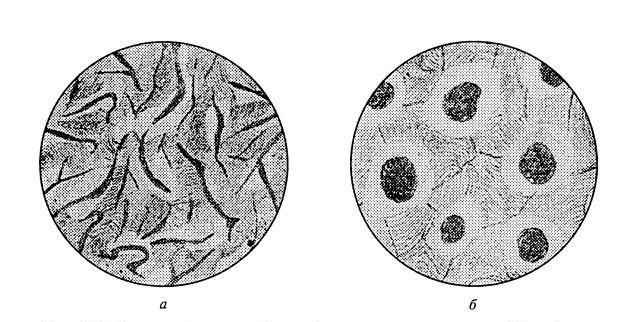

Перлитный серый чугун состоит из перлита и, например, пластинчатого или шаровидного графита (рис. 5.4). Из всех серых чугунов с пластинчатым графитом перлитный чугун обладает наибольшей прочностью, умеренной твердостью и хорошей обрабатываемостью.

Перлито-ферритный чугун состоит из перлита, феррита и графита (рис. 5.5). Пластинки гра- рис. фита в таком чугуне получаются более крупными, чем в перлитном чугуне. Перлито-ферритный чугун обладает меньшими прочностью и твердостью и лучшей обрабатываемостью по сравнению с перлитным чугуном. Феррит обычно располагается вокруг графитовых включений в виде оторочки. Структура П + Ф + Г чаще всего встречается в машиностроительном литье.

Ферритный серый чугун (рис. 5.6) состоит из феррита и графита, включения которого крупнее, чем в перлитном и перли- то-ферритном чугунах. Он имеет меньшую прочность и твердость, быстро изнашивается, очень легко обрабатывается. Часто в феррит- ных чугунах графит получают шаровидной формы (рис. 5.6, б).

а б

Рис. 5.4. Перлитный

серый чугун с пластинчатым

(а)

и сфероидальным

(б)графитом:

а

– х300; б - х400

Рис. 5.5.

Перлито-ферритный серый чугун с

пластинчатым (а) и сфероидальным (б)

графитом: а

- х500; б - х400

Рис. 5.6. Ферритный

серый чугун с пластинчатым

(а)

и сфероидальным

(б)

графитом:

а

- х250; б - х400

б

а

Совместное влияние химического состава и скорости охлаждения (толщины стенки) на структуру чугунов. Для получения правильного представления о конечной структуре или типе чугуна необходимо совместное рассмотрение влияния химического состава и скорости охлаждения (затвердевания и последующего остывания). Наиболее часто о химическом составе чугуна судят по углеродному эквиваленту, определяемому по уравнению (5.4), или просто по сумме содержаний С + Si. Скорость охлаждения характеризуется

толщиной стенки отливки.

Совместное влияние химического состава и скорости охлаждения чаще всего отражают в так называемых структурных диаграммах. Одной из первых наглядных структурных диаграмм является диаграмма Грейнера и Клингенштейна (рис. 5.7), построенная для отливок, получаемых в пес- чано-глинистых формах. Поле диаграммы в координатах (С+Si) - толщина стенок (диаметр) отливки разделено линиями на пять областей, каждая из которых соответствует перечисленным выше типам чугунов: область 1- белый чугун (П + Ц); 2 - половинчатый чугун (П + Ц + Г); 3 - перлитный чугун (П + Г); 4 - перлито-ферритный чугун (П + Ф + Г) и 5- ферритный чугун

(Ф + Г).

Область перлитных чугунов ограничена сверху горизонталью, соответствующей 5,3 % (C+Si), ниже этого предела свойства улучшаются особенно сильно в связи с уменьшением содержания (C+Si) за счет уменьшения количества графита.

Рис. 5.7. Структурная диаграмма Грейнера и Клингенштейна

Из диаграммы следует, что перлитный чугун обладает наилучшим свойством давать однородную структуру (П+Г) при колебаниях толщины стенок в широких пределах. Это свойство перлитного чугуна, так называемая квазиизотропия, в большей степени присуща чугуну с низким значением C+Si. Чугуны других структур таким ценным свойством не обладают. Остальные поля на диаграмме узкие, и только поле 3 сильно расширяется вниз.

Из этой же диаграммы следует, что для отливок с разной преимущественной толщиной стенок химический состав чугуна должен быть разным. В связи с этим раньше в цехах отливки по конвейерам распределяли по массе отливок, исходя из зависимости: чем больше масса, тем толще стенка. Поэтому для каждого конвейера выплавляли чугун разного химического состава. В настоящее время можно выплавлять один чугун и внепечной обработкой изменять химический состав.

Взаимосвязь содержания С, Si и приведенной толщины Rnp стенки может быть описана следующими уравнениями [5]: ® для перлито-цементитной структуры

C(Si+lgi?np) < 4,5; • для перлито-рафитной структуры

С (Si + lgi?np) = 4,5...6,0;

Рис. 5.8. Структурная диаграмма Н.П.Дубинина для литья в металлические формы:

а - при охлаждении отливок в форме; б - при охлаждении с 950 °С на воздухе; 1-5 - то же, что на рис. 5.7

для перлито-феррито-графитной структуры

C(Si+l gi?np) = 10... 14;

для ферритной структуры

C(Si+lgi?np) > 14.

В структурной диаграмме и уравнениях не учтено модифицирование. При использовании модифицирования все линии диаграммы будут поворачиваться по часовой стрелке, уменьшая область половинчатого чугуна. Как уже отмечалось, чугун, который после затвердевания должен быть белым, в случае использования модифицирования затвердевает серым.

Чтобы структурную диаграмму, приведенную на рис. 5.7, применять для металлических форм, все линии диаграммы необходимо мысленно поворачивать против часовой стрелки. Для металлических форм аналогичная структурная диаграмма построена Н.П.Дубининым [5] (рис. 5.8), однако в ней используется не толщина стенки отливки, а собственно скорость затвердевания, которая определяется по специальным номограммам автора.

Имеются также много других структурных диаграмм, например диаграмма Г.Ф.Баландина [1].

Графитообразование в чугунах. Углерод может присутствовать в структуре железоуглеродистых сплавов в двух формах - в форме карбида железа-цементита или в форме свободного углерода-гра- фита. Графит - главный признак обычного серого чугуна - распределяется в структуре либо в пластинчатой, либо в вермику- лярной (червеобразной) форме, либо в глобулярной (шаровидной), либо в хлопьевидной форме. Величина, форма и распределение включений графита в очень сильной степени влияют на прочность чугуна. Гексогональная элементарная кристаллическая решетка графита определяет его слоистое строение и, как следствие, низкую пластичность, малую прочность и твердость. Чем больше в чугуне графита, тем грубее его пластинки, тем ниже механические свойства чугуна. Улучшить эти свойства серого чугуна можно повышением прочности металлической основы и изменением количества, формы и размеров графитных включений. Включения графита - это как бы пустоты соответствующей формы, уменьшающие эффективную площадь поперечного сечения металлической матрицы и являющиеся концентраторами напряжений. Коэффициент концентрации напряжений около включений графита пластинчатой формы составляет 4,0... 7,5, около включений шаровидной формы - 2,5...3,5. Вследствие этого в металлической основе детали при нагрузке возникают местные перенапряжения, приводящие к появлению микротрещин и вызывающие хрупкое разрушение.

Именно поэтому в чугуне с шаровидным графитом проявляются заметные пластические свойства в отличие от серых чугунов с пластинчатым графитом, у которых остаточное удлинение при растяжении составляет 0,2...0,75 % (для чугунов с перлитной металлической матрицей).

Выделение фазы графита происходит непосредственно из жидкого расплава при его охлаждении в процессе кристаллизации и при эвтектическом превращении (первичный графит). Кроме того, графит может образоваться в процессе превращений в твердом состоянии сплава вследствие уменьшения растворимости углерода в аустените, а также при необратимом распаде цементита (вторичный графит). Особенно характерным распад цементита является для графитизирующего отжига белого чугуна, включая распад цементита, входящего в перлит, с соответствующим падением твердости:

Fe3C -> 3Fe + С.

Графитизация, как и структурообразование, зависит от одних и тех же факторов, в числе которых химический состав (содержание углерода и кремния), скорость охлаждения и модифицирование. Отдельно следует рассмотреть перегрев чугуна.

Высокий перегрев при плавке (или длительная выдержка при умеренных температурах в жидком состоянии) избавляет сплав от плохой наследственности, заключающейся в соответствии размеров включений графита в чушках и отливках.

Графитовые включения обычных доэвтектических чугунов, кажущиеся под микроскопом изолированными, в действительности соединены между собой, так как при кристаллизации первичного графита возможно образование скелета в форме дерева, растущего из одного центра, и наблюдаемые в плоскости шлифа включения являются сечениями веток этого дерева.

Содержание углерода и кремния определяет развитие графитизации чугуна. В общем случае влияние этих двух элементов на графитизацию можно выразить уравнением [5]:

С + n Si = const.

При высоком содержании углерода и соответственно низком содержании кремния п выше 1 и, следовательно, кремний действует на графитизацию сильнее углерода. В противном случае, т. е. при сравнительно низком содержании углерода и высоком содержании кремния, п ниже 1 и кремний, следовательно, будет влиять на графитизацию слабее углерода.

Кремний повышает механические свойства чугуна только при содержании углерода менее 3,0...3,5%. Содержание кремния не должно превышать в среднем 3 % для предотвращения образования силикокарбида и высококремнистого феррита, которые увеличивают хрупкость чугуна. Наиболее сильное графитизирующее действие кремния проявляется при введении его в жидкий чугун как модификатора, например, в виде ферросилиция.

Влияние марганца и серы следует рассматривать совместно из-за их большого химического сродства. При этом следует иметь в виду, что принимается в расчет только избыток этих элементов после связывания их в MnS.

На практике наблюдается только избыток марганца и только в исключительных случаях - избыток серы.

Широко известно, что марганец и сера препятствуют образованию графита в период кристаллизации и особенно в процессе перекристаллизации.

Марганец и в особенности сера оказывают также влияние на величину и форму включений графита. Влияние марганца выражается в размельчении графита с возрастанием его концентрации. При этом в жидком чугуне повышается растворимость (уменьшается активность) углерода и уменьшается число зародышей в чугуне.

При определенном соотношении содержаний Mn/S в ковком чугуне образуется шаровидный графит, при этом число зародышей значительно возрастает.

Рассмотрим также влияние легирующих элементов на графитизацию. Все легирующие элементы по влиянию на этот процесс можно разбить на три группы.

К первой группе, способствующей графитизации, относятся Ni, Со, Си, которые понижают растворимость (повышают активность) углерода в жидком и твердом растворах, а также в эвтектике и эвтектоиде и повышают эвтектическую температуру, одновременно понижая эвтектоидную. Никель и кобальт отличаются неограниченной растворимостью в чугуне и поэтому не образуют новых фаз. Медь отличается ограниченной растворимостью как в жидком (3...8 %), так и в твердом (0,15...3,0 %) состоянии. Влияние этой группы элементов во многом аналогично влиянию кремния.

Ко второй группе относятся карбидообразующие элементы- Cr, Mo, W, V. Они повышают растворимость углерода и уменьшают его активность в жидком растворе. При содержании элементов второй группы в количестве, превышающем предел растворимости, в цементите, в чугуне возникают специальные карбиды: Cr7C3, Мо2С, W2C, V4C3 и др.

Следует отметить, что при содержаниях Сг > 0,06 % белый чугун не может быть подвергнут графитизирующему отжигу на ковкий из-за повышения стойкости цементита, содержащего Сг.

К третьей группе элементов можно отнести Ti, Zr, Се, Са, Mg, В и др., т.е. элементы, которые характеризуются столь высокой химической активностью, что почти целиком расходуются на образование карбидов, сульфидов, оксидов, нитридов, и только в небольшом количестве они образуют растворы или адсорбированные пленки. Образуемые элементами третьей группы соединения являются обычно тугоплавкими, формируются еще в жидком состоянии и могут служить зародышами в процессе последующей кристаллизации. При больших концентрациях элементы третьей группы в ряде случаев препятствуют графити- зации.

К интенсивному отбеливанию чугуна приводят добавки магния. Из остальных более редких элементов следует указать прежде всего на теллур, который уже при содержании 0,004...0,01 % подавляет графитизацию. Подобно теллуру действуют селен и висмут.

Кроме названных трех групп имеются также элементы промежуточного типа. Наиболее характерным из них является алюминий, отличающийся признаками всех трех групп. При небольших концентрациях А1 ведет себя как элемент третьей группы, интенсивно реагируя с О, S, N, Р в чугуне. При более высокой концентрации А1 образует растворы с ферритом или соединения с углеродом, подобно элементам первой и второй групп.

В эвтектоидной области элементы первой группы препятствуют образованию феррита, особенно медь, которая в большей степени, чем никель, способствует перлитизации структуры чугуна. В этом отношении медь уступает только олову и сурьме, влияние которых еще сильнее. Так, например, для получения полностью перлитной структуры в чугуне с шаровидным графитом и устранения образования ферритной оторочки вокруг графита достаточно 0,8 % Си или 0,06 % Sn. Особенностью действия Си, Ni и Sn является отсутствие опасности образования отбела чугуна. Подобно этим элементам действует мышьяк, несколько способствуя графитизации в процессе кристаллизации и препятствуя ей при эвтектоидном превращении.

Основные структурные составляющие чугуна. Основные образующиеся в сплавах Fe-С (в сталях и чугун ах) структурные составляющие описаны ранее: графит, феррит, перлит, цементит, ледебурит, фосфидная эвтектика. Разнообразные формы графита в чугуне - пластинчатый (ПГ), вермикулярный (ВГ), хлопьевидный (ХГ), шаровидный (ШГ) - определяют и основные типы чугунов: серый (СЧ) с пластинчатым графитом, с вермикулярным графитом (ЧВГ), ковкий с хлопьевидным графитом (КЧ) и высокопрочный с шаровидным графитом (ВЧШГ). При этом металлическая матрица чугунов может быть различной, представляя в основной массе феррит (Фе), перлит (П), бейнит (Б), мартенсит (М), аустенит (А).

По ГОСТ 3443-87 структуру чугунов классифицируют как по форме графита, так и по матрице.

При оценке графита определяют форму, распределение, количество и размеры включений.

Форма графита в значительной степени определяет механические свойства чугунов. Оценивается форма по единой шкале тринадцатью баллами от ГФ1 до Гф13 (рис. 5.9). При этом если графит в структуре чугуна присутствует в разных формах, следует визуально оценить процентную долю каждой и указать ее при обозначении структуры. Графит типа Гф1 и Гф2 характерен для серого чугуна, близкого к доэвтектическому и эвтектическому составам, а Гф3 и Гф4 - для заэвтектического чугуна, Гф5 и Гф6 - для ЧВГ, Гф7, Гф8, Гф9 - формы, типичные для ковкого чугуна, встречаются в чугунах, модифицированных редкоземельными металлами (РЗМ); графиты типа ГФ10...ГФ13 образуются в основном в высокопрочном чугуне ВЧШГ.

Размеры включений графита оцениваются по длине l или диаметру d (в микрометрах) от Гразм15 до Гразм1000 баллами. Для оценки пластинчатого графита используются все восемь баллов, а для шаровидного и компактного - только первые шесть. Для оценки определяются средние значения длины или диаметра трех наибольших включений графита, видимых в поле зрения шлифа и измеренных не менее чем в трех местах шлифа.

Распределение включений графита оценивается только для пластинчатого графита по девятибалльной системе. Распределения типов ГР1 и Гр2 являются характерными для средних и крупных отливок с толщиной стенки 30... 100 мм. При толщине стенки более 100 мм образуется веточное распределение графита (Гр5). Сетчатое распределение (Гр6) и розеточное (Гр7) формируется в отливках из немодифицированного синтетического чугуна. Распределение Гр4 присуще колониям междендритного графита, а Гр8 и Гр9 - характеристика просто междендритного графита, образующегося при больших скоростях затвердевания.

|

Количество

включений графита определяют визуально

на микрошлифах путем сравнения с

пятью эталонными структурами 4\i vL |

|

; Чч |

|

п ► ^Ъ/Т! •wM.V |

|

sv Щ |

Я?» «КГ / ' / V |

Мл? - ™ гЭ |

Siftji «ek™-*- |

i т"",Ш >- * г*10 |

/

i

v

v

^~

:

ъ

![]()

о

со

или инструментальными методами и обозначают Г2, Г4, Г6, Г10, Г12, где цифры - это площадь, занимаемая графитом на шлифах, соответственно до 3%, 3...5%, 5...8%, 8... 12%, более 12%.

Тип матрицы оценивается по шести показателям (типам): феррит (Фе), перлит пластинчатый (Пт1), перлит зернистый (Пт2), троостит (Т), бейнит (Б), мартенсит (М). Количество перлита пластинчатого Пт и феррита (Фе) оценивается в зависимости от средней площади (%), занимаемой тем и другим на шлифе; в характеристике указывается площадь перлита: П, П96, П92, П85, П77, П45, П20, П6, ПО, остальное по умолчанию феррит (Фе).

Перлит оценивается также по пятибалльной шкале по дисперсности Пд путем определения расстояния между соседними пластинами цементита.

Структура ледебурита в отбеленных чугунах оценивается пятью баллами по общей площади включений цементита - в процентах от Ц2 до Ц40 и пятью баллами по площади отдельных наиболее крупных включений цементита - в квадратных микрометрах от Цп2000 до Цп25 ООО.

Фосфидная эвтектика оценивается по четырем основным параметрам: строению (Ф1...Ф5), характеру распределения (Фр1...ФрЗ), диаметру ячеек сетки (Фразм250...Фразм1250) и средней площади трех наибольших включений (мкм2) Фп2000... Фп25 ООО.

Наряду с формой и размерами графита и составляющих матрицы большое значение имеет размер эвтектического зерна. Границы зерен в чугуне определяются расположением включений фос- фидной эвтектики по границам эвтектического зерна обычным травлением. При низком содержании фосфора, когда выявить фосфидную эвтектику практически не удается, эвтектическое зерно выявляют при травлении на ликвацию кремния. В перлитном чугуне эвтектическое зерно выявляется сеткой цементита Ц или ледебурита JI. Для оценки размеров эвтектического зерна предусмотрено восемь баллов.

Итак, наряду со словесным описанием структуры приводят ряд принятых обозначений, например: чугун Гф1; Гр2; Гразм90; Пт1; П20; Пд1,0; ФЗ, Фр1, Фразм400, Фп13 000.

Особенности конструкционных свойств чугунов с графитом. Как уже отмечалось, чугуны являются хрупкими материалами, поэтому для изготовления деталей, работающих при ударных нагрузках, они неприменимы. Исключение составляют обладающие хорошей пластичностью ковкие чугуны и чугуны с шаровидным графитом. В то же время чугуны с графитом относятся к самым применяемым и распространенным в мире литейным сплавам. Наряду с хорошими литейными показателями это можно объяснить тем, что чугуны с графитом обладают высокими эксплуатационными свойствами. В первую очередь следует отметить высокую демпфирующую способность чугунов - способность гасить вибрацию. Одной из характеристик демпфирующейся способности является величина

ш = 25-100%,

где д = 1/п - логарифмический декремент затухания; п - число колебаний, когда амплитуда колебаний изменяется в е раз (е - основание натурального логарифма).

Величина 5 для кварца равна 0,0001, для камертона из высококачественной стали - 0,01, для серого чугуна - 0,1. Соответственно шкварц = 0502 %, шсталь = 0,2 %, шсч = 20 %.

Из приведенных данных следует, насколько быстро затухают колебания в чугунах, в которых металл разделен графитовыми включениями, которые сами по себе обладают большой демпфирующей способностью. Естественно, что высокопрочный чугун обладает также существенно большей демпфирующей способностью, чем сталь.

Именно благодаря высокой демпфирующей способности серый чугун широко используется при изготовлении станин и других корпусных деталей. Особенно важным это свойство является для станин высокоточных станков как гарантия обеспечения высокой чистоты поверхности обрабатываемых деталей. Использование серого чугуна для других корпусных деталей способствует увеличению долговечности машин.

Следует также отметить малую чувствительность к надрезам такого чугуна, так как его графитные включения сами оказывают надрезывающее влияние на металлическую матрицу. Для подтверждения приведем следующие данные [5] по временному сопротивлению ав и пределам выносливости а_{ для чугунных образцов без надреза и с надрезом, Н/мм2 (кгс/мм2):

дв 137(14) 171,5(17,5) 205,8(21) 250(25,5) 294(30)

д-1, (без надреза) 63,7(6,5) 82(8,4) 103(10,5) 137(14) 159,7(16,3)

д-1, (с надрезом) 63,7(6,5) 78,4(8,0) 93(9,5) 117,6(12) 127,4(13)

Видно, что кроме высокой демпфирующей способности и малой чувствительности к надрезам чугуны с графитом обладают высоким пределом усталостной прочности (выносливости). Усталостная прочность - напряжение, при котором разрушение материала не происходит при 106... 107 циклах нагружения чаще всего изгибными симметричными напряжениями. Все чугуны с графитом по пределу выносливости приближаются к сталям, а высокопрочный чугун даже превосходит стали. В том числе именно поэтому коленчатые валы в настоящее время изготовляют из высокопрочного чугуна.

Кроме того, графит сам является смазкой и адсорбирует ее, что предотвращает задиры на коленчатых валах при запусках, особенно после длительных стоянок автомобилей.

Смазывающее действие графита позволяет применять чугун с графитом в узлах трения, особенно там, где нельзя применять смазку (в кислородных машинах, машинах для приготовления теста и др.).

Наконец, простыми технологическими средствами можно изменить поверхностную твердость чугуна с графитом. Например, распределительный вал автомобиля можно отлить из чугуна, получив с помощью холодильника местный отбел, или залить его в облицованный кокиль, в котором у кулачков отсутствует облицовка и металл соприкасается с кокилем.

5.2. Серый чугун с пластинчатым графитом

На долю отливок из серого чугуна с пластинчатым графитом приходится от 80 до 90 % всего чугунного литья, что свидетельствует о широком использовании отливок из серого чугуна.

ГОСТ 1412—85 устанавливает девять основных марок серого чугуна. Основным критерием, по которому чугун делится на марки, является временное сопротивление чугуна (предел прочности при растяжении) ав (табл. 5.1).

В других сплавах, как известно, таким критерием является химический состав. Например, в маркировке углеродистых сталей указывается содержание углерода в сотых долях процента (необходимо цифру в марке разделить на 100). В чугунах же химический состав не является обязательным. Объяснение факультативности химического состава, приведенное выше, сводится к тому, что из чугуна одного и того же химического состава можно получить путем изменения скорости охлаждения разные типы чугунов (см. рис. 5.7). Для получения одной и той же отливки в песчаную и металлическую форму химический состав чугуна также должен быть разным.

К другим характеристикам, которые регламентирует ГОСТ, кроме ав, относятся предел прочности при изгибе и твердость.

Для ориентировочного расчета механических свойств для образцов 030 мм по степени эвтектичности *Уэет можно пользоваться эмпирическими уравнениями [5], кг/мм2:

временное сопротивление ав = 102 - 82,5s3bt; твердость по Бринеллю НВ = 140 + 3,5ав;

'319 '

' 1 7Я_ 9

103.

модуль упругости

Е

Таблица 5.1