- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

1.11. Склонность компонентов сплавов к ликвации

Ликвацией называется неоднородность химического состава в объеме отливки. Одной из основных причин возникновения ликвации является отклонение условий кристаллизации сплава в отливке от равновесных.

Различают зональную ликвацию (прямую и обратную), внут-рикристаллическую (дендритную) ликвацию и ликвацию по плотности (гравитационная ликвация).

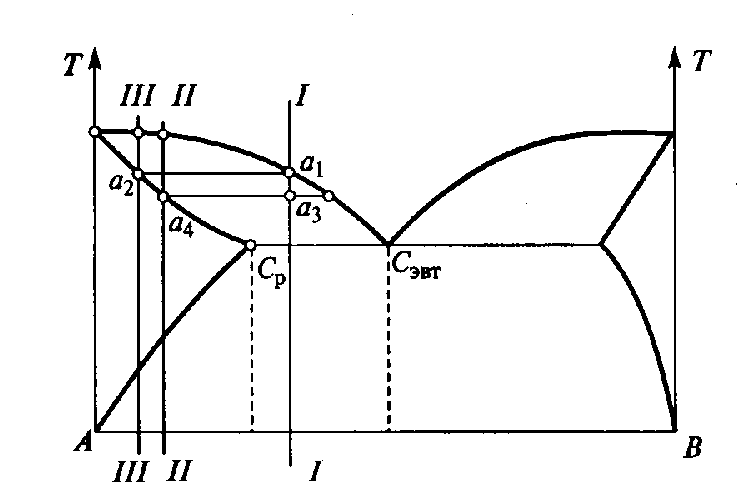

Прямая зональная ликвация. Рассмотрим диаграмму состояния с ограниченной растворимостью компонентов А и В в твердом состоянии. При затвердевании сплава состава I (рис. 1.31) концентрация компонентов в первых кристаллах твердой фазы будет соответствовать точке а2, т.е. составу сплава III, температура ликвидуса которого выше, чем у сплава I . По мере охлаждения концентрация кристаллизующейся твердой фазы будет уже соответствовать точке а4, т. е. сплаву II, температура ликвидуса которого также несколько больше, чем у сплава I. Следовательно, кристаллизация подчиняется избирательному закону: сначала кристаллизуются более тугоплавкие компоненты, затем менее тугоплавкие. В конце затвердевания средняя концентрация компонентов будет соответствовать сплаву I. Однако текущая концентрация компонентов будет различна: поверхность отливки будет обогащена более тугоплавкими компонентами, сердцевина — менее тугоплавкими.

В период затвердевания сплавов протекают три диффузионных процесса, которые выравнивают концентрацию: 1) разделительная диффузия — перераспределение компонентов на фронте раздела фаз, за счет которого устанавливается равновесная концентрация компонентов в твердой и жидкой фазах; 2) диффузия в жидкой фазе, которая выравнивает различие концентраций компонентов между обогащенным слоем, прилегающим к поверхности растущего кристалла, и более удаленными слоями; 3) диффузия в твердой фазе, выравнивающая градиент концентрации в твердой фазе.

Рис. 1.31. Диаграмма состояния А—В к рассмотрению зональной ликвации

Степень развития ликвации зависит от полноты названных трех процессов.

В промышленных условиях затвердевания отливок разделительная диффузия протекает почти беспрепятственно; диффузия в жидкой фазе тормозится незначительно; диффузия в твердой фазе, напротив, тормозится сильно. В результате диффузия в твердом сплаве не успевает произойти в полной мере, и состояние фазового равновесия в твердом сплаве не достигается. Поэтому реальная кристаллизация является неравновесной, и она является физико-химической основой процесса ликвации.

Различие концентраций компонентов в твердой и жидкой фазах оценивается коэффициентом распределения

,

(29)

,

(29)

Для эвтектических систем Краспр < 1, для систем с перитектикой и неограниченными твердыми растворами следует различать ликвацию элементов, понижающих (Краспр < 1) и повышающих (Краспр > 1) температуру плавления.

Приняв линии ликвидуса и солидуса с некоторым приближением прямолинейными, можно записать: Краспр = Ср /Сэвт или Краспр = Ср /Сп , где Ср — концентрация сплава, соответствующая точке предельной растворимости в твердом состоянии, а Сэвт и Сп — концентрации сплавов, соответствующие эвтектической и перитектической точкам.

Коэффициент

распределения Краспр

служит

для характеристики ликвационных свойств

элементов в сплаве. При Краспр

0 элемент в сплаве сильно ликвирует,

тогда как приКраспр

0 элемент в сплаве сильно ликвирует,

тогда как приКраспр

1 он практически не ликвирует. Так,

например, в железе коэффициенты

распределения для серы и фосфора

составляют соответственно 0,05 и 0,07, а

для никеля и хрома — 0,80 и 0,95, что

соответствует поведению элементов в

сплавах железа: сера и фосфор ликвируют

сильно, а никель и хром практически не

ликвируют.

1 он практически не ликвирует. Так,

например, в железе коэффициенты

распределения для серы и фосфора

составляют соответственно 0,05 и 0,07, а

для никеля и хрома — 0,80 и 0,95, что

соответствует поведению элементов в

сплавах железа: сера и фосфор ликвируют

сильно, а никель и хром практически не

ликвируют.

Количественно ликвация характеризуется степенью ликвации, для оценки которой используют отношение

где

,

—

степень ликвации i-го

элемента, доли ед.;

,

—

степень ликвации i-го

элемента, доли ед.; —

локальная концентрация элемента

i;

—

локальная концентрация элемента

i; —

средняя концентрация этого же элемента

в сплаве.

—

средняя концентрация этого же элемента

в сплаве.

Выше приведена по сути прямая зональная ликвация, т. е. описано формирование химической неоднородности отливки в целом с учетом только неравновесности кристаллизации. При этом следовало бы ожидать постепенного увеличения концентрации легкоплавких компонентов от поверхности к центру.

Однако можно назвать еше четыре причины перемещения обогащенной ликвирующими легкоплавкими компонентами жидкой фазы, называемой ликватом, которые искажают ожидаемую монотонную зависимость. В их числе:

1) механический захват ликвата фронтом растущих кристаллов;

2) конвективное движение ликвата у фронта кристаллизации за счет градиента температуры и плотности;

3) усадочные процессы, вызывающие подсос или выжимание ликвата;

4) диффузия загрязненной ликватом жидкости.

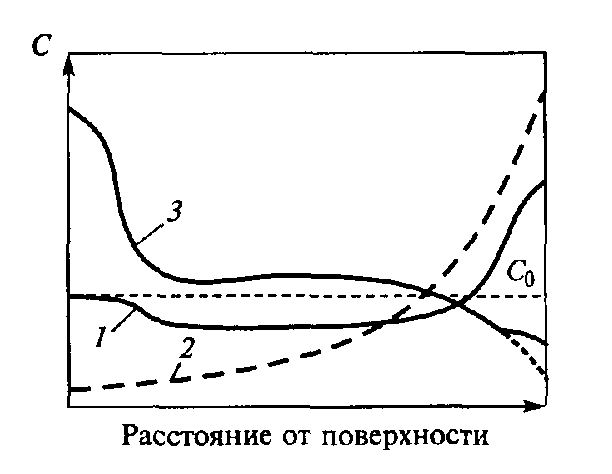

Реальное изменение концентрации компонента по сечению отливки при прямой ликвации представлено на рис. 1.32 (кривая I).

В

поверхностном слое отливки прямая

ликвация незначительна или отсутствует

(вследствие быстрого охлаждения); за

поверхностным слоем располагается

протяженная зона «отрицательной»

ликвации с концентрацией ликвирующего

компонента, немного ниже средней (

( <

1).

В осевой части имеется зона резко

повышенной концентрации ликвирующего

компонента (

<

1).

В осевой части имеется зона резко

повышенной концентрации ликвирующего

компонента ( >

1) (криваяI

на рис. 3.32). Осевая ликвация зависит не

только от неравновесности кристаллизации,

но и, например, от перемешивания

расплава на фронте кристаллизации.

>

1) (криваяI

на рис. 3.32). Осевая ликвация зависит не

только от неравновесности кристаллизации,

но и, например, от перемешивания

расплава на фронте кристаллизации.

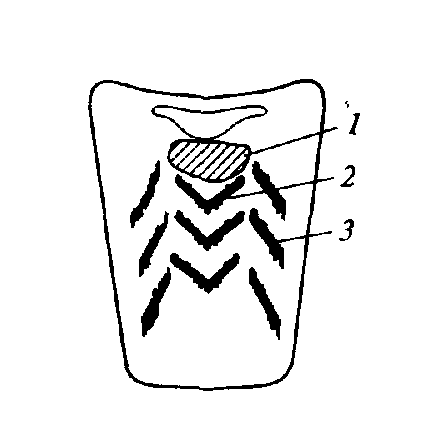

В центральной зоне отливки или зоне прямой зональной ликвации можно выделить дефекты, называемые V-образной осевой ликвацией 2 (рис. 1.33).

Рис. 1.32. Изменение концентрации компонента по сечению отливки (С) при прямой

(7, 2) и обратной (3) зональной ликвации в условиях частичной конвекции (1) и интенсивного механического перемешивания (2) расплава

Рис. 1.33. Схема расположения ликвационных дефектов в отливке:

1 — ликвационное пятно; 2 —

осевая V-образная ликвация;

3 — внсосевая Л-образная

ликвация

Непосредственной причиной этих дефектов являются усадочные перемещения остывающего металла. Этот процесс реализуется на границе твердой и жидкой частей отливки в условиях, когда уровень жидкости в средней части непрерывно опускается. По мере сближения фронтов твердой части у оси отливки скорость усадочного перемещения металла возрастает. Находящиеся в движении порции жидкого металла увлекают за собой скопления ликвата из межосных пространств дендритов. Таким образом, скопления ликвата описывают траектории, определяемые, с одной стороны, движением границ затвердевания, с другой, усадочными перемещениями металла.

Причиной внеосевой Л-образной ликвации, называемой «усами», вероятно, является процесс всплывания ликвата. В настоящее время имеются разные мнения о механизме возникновения V- и Л-образной ликвации. Особенно многообразны представления о механизме образования «усов».

Однозначно установлено, что Л-образная ликвация проявляется в медленно остывающих массах металла, особенно в случае тяжелых слитков. Прямые анализы металла в стальных слитках показывают, что в «усах» массовая доля примесей увеличивается по углероду на 10...30%, по фосфору на 20...40%, по сере на 30... 50%.

В настоящее время также установлено, что V- и Л-образные дефекты в отливках не возникают, если скорость затвердевания превышает определенную величину. Например, в отливках из углеродистой стали в сухих песчано-глинистых формах с толщиной стенки 80 мм и меньше V- и Л-образные дефекты не возникают. Для толщины стенки, равной 80 мм, скорость затвердевания выше 0,045 мм/с. Применение взамен смесей на основе кварцевого песка хромитовых и хромомагнезитовых смесей, имеющих существенно больший коэффициент теплоаккумуляции (3700 по сравнению с 1628 Вт•с1/2/(м2 •К) для смеси на основе кварцевого песка), позволило изготовлять отливки из стали 35Л с толщиной стенки до 200 мм без образования названных ликвационных дефектов. При использовании принудительного охлаждения, внутренних холодильников и микрохолодильников толщину стенок отливок можно увеличить до 330 мм.

Устранение V- и Л-образных дефектов не всегда приводит к устранению прямой зональной ликвации в центральной части отливок. Однако и возникновение обычной прямой зональной ликвации также зависит от скорости затвердевания отливки. Так, ликвацию серы в стали 20К удается устранить при скорости затвердевания более 0,11 мм/с, а для устранения ликвации фосфора скорость затвердевания должна быть более 0,047 мм/с. Очевидно, что для каждого сплава существует такая скорость затвердевания, при превышении которой подавляется прямая зональная ликвация и достигается химическая макрооднородность (но не микрооднородность) в отливках.

Ликвационное пятно 1 под усадочной раковиной (см. рис.1.33) образуется вследствие всплывания примесей из нижней и средней частей отливок, особенно слитков.

Обратная зональная ликвация. Когда легкоплавкими компонентами обогащена не центральная (как при прямой), а периферийная часть отливки (кривая 3 на рис. 1.32), имеет место обратная зональная ликвация. Она проявляется в отливках из цветных сплавов, например из сплавов А1—Zn, А1—Сu, А1—Fe, Сu—Zn, Сu— Sn и др. Обратная ликвация наблюдается также в сталях и чугунах, но в меньшей степени.

При затвердевании отливок, особенно из сплавов с широким интервалом температур затвердевания, по мере движения области затвердевания от поверхности к оси отливки возникают усадочные поры, давление в которых равно нулю (вакуум). За счет разрежения происходит всасывание ликвата в междендритные капилляры и последующее его выжимание на поверхность отливки за счет изменения знака напряжений: растягивающих на сжимающие. Сначала, как было установлено в подразделе 1.6, в быстро-охлаждающихся частях поверхности отливки (как, например, в тонких стержнях усадочной решетки) возникают растягивающие напряжения, затем знак напряжений изменяется, и напряжения становятся сжимающими.

При сильном развитии обратной ликвации происходит образование капель ликвата, так называемое «выпотевание» ликвата, схожее с появлением капелек пота. Например, содержание олова в ликвате в бронзах с 10 % Sn может достигать 20... 25 %. При непрерывном литье алюминиевых сплавов на поверхности слитков образуются наплывы ликвата в виде полос.

В некоторых работах предполагается, что существует скорость затвердевания, при превышении которой можно подавить и обратную ликвацию.

Ликвация по плотности. В отливках из цветных сплавов, содержащих компоненты, сильно различающиеся по плотности, также происходит их перераспределение по высоте с возникновением зональной ликвации по плотности. Но в противоположность всплыванию примесей в них происходит опускание тяжелых компонентов, например свинца и олова в медных сплавах.

В жидком состоянии ликвация по плотности возникает при образовании двух несмешивающихся жидких фаз. Например, в свинцовой бронзе происходит расслоение меди и свинца. В этом случае ликвация усиливается при центробежном способе изготовления отливок. Также при центробежном литье усиливается ликвация по плотности, если затвердевание происходит с расширением объема (например, для серого чугуна) или образующиеся при затвердевании кристаллы имеют меньшую плотность, чем остающийся расплав (например, при затвердевании заэвтектических силуминов первичные кристаллы обогащены кремнием, менее плотным, чем алюминий).

Для подавления ликвации по плотности применяют приемы перемешивания расплава и увеличенной скорости затвердевания. В некоторых случаях в сплав вводят небольшие добавки элементов, образующих с основой тонкие сильно разветвленные дендриты, препятствующие расслоению, например добавки никеля в свинцовые бронзы.

Дендритная ликвация. Неоднородность химического состава в пределах дендритного кристаллического зерна называется «дендритной ликвацией».

Как уже отмечалось, диффузия в твердом сплаве значительно (на два порядка) меньше, чем в жидком. Поэтому дендритная ликвация проявляется даже при отсутствии зональной ликвации. Например, как отмечено выше, зональная ликвация серы в отливках из углеродистых сталей подавляется при скорости затвердевания, большей 0,11 мм/с. Дендритная ликвация при этой же скорости может достигать 30... 100 % .

Особенно заметна дендритная ликвация в отливках из сплавов, содержащих элементы с малым коэффициентом распределения. Как правило, это вредные примеси — сера и фосфор, коэффициенты распределения которых в железе, как уже было приведено, соответственно равны 0,05 и 0,07. Располагаясь в межосных областях дендритных кристаллов, примеси снижают механические свойства, особенно пластичность. Одним из путей уменьшения дендритной ликвации вредных примесей является технологически достижимое снижение вредных примесей.

Дендритной ликвации подвержены также сплавы эвтектического типа, особенно сплавы с широким интервалом затвердевания. Наибольшая степень дендритной ликвации проявляется в сплаве, соответствующем максимальному неравновесному температурному интервалу кристаллизации. Так, в сплавах

А1 —Си (Ср = 5,65 % Сu) выделения эвтектики (α + СиА12) и максимум дендритной ликвации фиксируются уже при 2,5...3,5 % Сu. Увеличение количества эвтектики в структуре вследствие ликвации приводит к повышению твердости и снижению пластических свойств. Для уменьшения дендритной ликвации и улучшения названных свойств используют гомогенизирующий отжиг — нагрев и длительную выдержку сплава при температуре, близкой к температуре солидуса, с целью выравнивания химического состава в пределах микрозерна.