- •«Санкт-Петербургский государственный технологический университет растительных полимеров»

- •3. Предварительный расчет привода

- •4.3 Определение допускаемых напряжений изгиба.

- •4.4 Определение межосевого расстояния.

- •Условие прочности выполняется.

- •4.14 Проверочный расчет передачи на выносливость при изгибе.

- •Условие прочности выполняется.

- •5. Расчет открытой зубчатой цилиндрической передачи.

- •5.1 Выбор материалов и термической обработки колес

- •5.2 Определение допускаемых напряжений изгиба.

- •5.3 Определение числа зубьев шестерни и колеса.

- •Условие прочности выполняется.

- •5.8 Проверочный расчёт зубьев при изгибе максимальной нагрузкой

- •6. Предварительный расчет и конструирование валов редуктора.

- •Список литературы.

Условие прочности выполняется.

Отклонение расчетного напряжения от допускаемых контактных напряжений.

Недогрузка передачи составляет 8,677%, что допустимо.

4.14 Проверочный расчет передачи на выносливость при изгибе.

Расчётное напряжение изгиба определяют по формуле:

,

МПа

,

МПа

Где Ft– окружная сила в зацеплении,

-

коэффициент нагрузки:

-

коэффициент нагрузки:

Где

-

коэффициент, учитывающий динамическую

нагрузку.

-

коэффициент, учитывающий динамическую

нагрузку.

При V= 2,686 и 8-ой степени точности = 1,10 (см. табл.10).

= 1,10 (см. табл.10).

-коэффициент,

учитывающий распределение нагрузки

между зубьями.

-коэффициент,

учитывающий распределение нагрузки

между зубьями.

=1,07

=1,07

-

коэффициент, учитывающий форму зуба и

концентрацию напряжений:

-

коэффициент, учитывающий форму зуба и

концентрацию напряжений:

Где х- коэффициент смещения Х1=Х2=0

-эквивалентное

число зубьев колес:

-эквивалентное

число зубьев колес:

Для шестерни

Для колеса

Для шестерни

Для колеса

-коэффициент,

учитывающий наклон зуба.

-коэффициент,

учитывающий наклон зуба.

коэффициент,

учитывающий перекрытие зубьев.

коэффициент,

учитывающий перекрытие зубьев.

Расчетное напряжение изгиба в зубьях колеса:

Расчетное напряжение изгиба в зубьях шестерни:

.

.

Условие прочности выполняется.

5. Расчет открытой зубчатой цилиндрической передачи.

Исходные данные для расчета:

1) передаточное число U= 3,5

2) частота

вращения шестерни

175об/мин

175об/мин

3) частота

вращения колеса

50

об/мин

50

об/мин

4) вращающий

момент на шестерне

638,484

Н*м

638,484

Н*м

5) вращающий

момент на колесе

2101

Н*м

2101

Н*м

6) опоры валов - шарикоподшипники

7) срок службы передачи при двухсменной работе 8 лет

8) передача нереверсивная

9) нагрузка постоянная

10) производство мелкосерийное.

5.1 Выбор материалов и термической обработки колес

При мелкосерийном производстве и невысоких требованиях передачи для изготовления колёс выбираем материалы (см. табл.2):

для шестерни

сталь 45, термообработка- нормализация,

твердость

=210

=210

для колеса

выбираем сталь 45Л, термообработка –

нормализация, твердость

=

180.

=

180.

5.2 Определение допускаемых напряжений изгиба.

(МПа)

(МПа)

Где

-предел

выносливости зубьев при изгибе,

соответствующий базовому числу циклов

напряжений (см. табл.4);

-предел

выносливости зубьев при изгибе,

соответствующий базовому числу циклов

напряжений (см. табл.4);

Для шестерни

1,75*210

= 367,5 МПа

1,75*210

= 367,5 МПа

Для колеса

1,75*180

= 315 МПа

1,75*180

= 315 МПа

-коэффициент

долговечности

-коэффициент

долговечности

Где

-базовое

число циклов напряжений. Для сталей

-базовое

число циклов напряжений. Для сталей =

=

q=6

при твердости Н 350

НВ

350

НВ

Расчетное число циклов напряжений за весь срок службы передачи при постоянном режиме нагружения^

Где n-частота

вращения шестерни колеса,

с- число зацеплений зуба за один оборот колеса. Для нереверсивной передачи с = 1.

-срок

службы передачи.

-срок

службы передачи.

2920*8*0,85*2=39712

часа

2920*8*0,85*2=39712

часа

Где L-число лет работы передачиL=8

Кг-коэффициент годового использования передачи Кг=0,85

Кс-число смен работы передачи в сутки Кс=2

Расчетное число циклов напряжений:

Для шестерни

60*175*1*39712=417*

60*175*1*39712=417*

Для колеса

60*50*1*39712=119*

60*50*1*39712=119*

Так как

расчетное число циклов напряжений для

шестерни

=

= то и для колеса

то и для колеса больше базового числа циклов

больше базового числа циклов то

принимаем

то

принимаем =1,0.

=1,0.

Допускаемые напряжения изгиба.

Для шестерни

=0,4*367,5*1=147

МПа

=0,4*367,5*1=147

МПа

Для колеса

=0,4*315*1=

126 МПа

=0,4*315*1=

126 МПа

5.3 Определение числа зубьев шестерни и колеса.

Принимаем

Тогда:

24*3,5=84

24*3,5=84

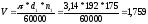

5.4 Определение модуля зацепления

,

мм

,

мм

Где Km – вспомогательный коэффициент

Т1 – вращающий момент на шестерне

Ψbd – коэффициент ширины венца колеса относительно диаметра, принимаем Ψbd = 0,3

КFβ – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий

Где SX – номер схемы расположения колёс, SX = 1 (рис.3)

YFS1 – коэффициент, учитывающий форму зуба шестерни

Принимаем по ГОСТ 9563-80 стандартное значение модуля m = 8 мм (см. табл.5).

5.5 Определение геометрических размеров зубчатых колес.

Делительные диаметры:

Шестерни

мм

мм

Колеса

мм

мм

Диаметры вершин зубьев:

Шестерни

192

+ 2*8 = 208 мм

192

+ 2*8 = 208 мм

Колеса

672

+ 2*8 = 688 мм

672

+ 2*8 = 688 мм

Диаметры впадин зубьев:

Шестерни

192

- 2,5*8 = 172 мм

192

- 2,5*8 = 172 мм

Колеса

672

- 2,5*8 = 652 мм

672

- 2,5*8 = 652 мм

Ширина зубчатого венца:

Колеса

Шестерни

мм

мм

5.6 Определение межосевого расстояния.

,

мм

,

мм

5.7 Проверочный расчет передачи на выносливость при изгибе.

,

МПа

,

МПа

Где Ft– окружная сила в зацеплении

Окружная

скорость колес:

м/с

м/с

Для прямозубой передачи назначаем 9-ю степень точности изготовления (см. табл.6);

-

коэффициент нагрузки

-

коэффициент нагрузки

=1,33*1,2=1,596

=1,33*1,2=1,596

Где

-

коэффициент, учитывающий динамическую

нагрузку.

-

коэффициент, учитывающий динамическую

нагрузку.

При V= 1,759 и 9-ой степени точности = 1,2 (см. табл.10);

= 1,2 (см. табл.10);

-коэффициент,

учитывающий распределение нагрузки

между зубьями.

-коэффициент,

учитывающий распределение нагрузки

между зубьями.

=

коэффициент, учитывающий форму зуба и

концентрацию напряжений.

=

коэффициент, учитывающий форму зуба и

концентрацию напряжений.

Расчетное напряжение изгиба в зубьях колеса.

Расчетное напряжение изгиба в зубьях шестерни.