- •Глава 1. Состояние и пути развития производственно - технической базы предприятий автомобильного транспорта.

- •Глава 2. Организация работ по то и тр автомобилей. Техническое состояние автомобилей в процессе эксплуатации.

- •Глава 3. Формы развития производственно-технической базы.

- •Глава 4. Методология проектирования предприятий автомобильного

- •Глава 5. Методика технологического расчета птб.

- •Глава 6. Оптимизация производственных мощностей атп.

- •Глава 7. Общие требования к разработке проектных решений.

- •Глава 8. Проектирование станций технического обслуживания

- •Глава 9. Технологическое проектирование терминалов, стоянок, азс.

- •Глава 10. Внутрипроизводственные коммуникации предприятий автомобильного транспорта.

- •Глава 11. Оценка эффективности проектных решений.

- •Глава 1. Состояние и пути развития производственно-технической

Глава 2. Организация работ по то и тр автомобилей. Техническое состояние автомобилей в процессе эксплуатации.

В процессе эксплуатации техническое состояние подвижного состава, вследствие влияния естественного износа, старения, деформации и коррозии деталей, узлов и агрегатов непрерывно изменяется. Каждая из этих причин в отдельности или в сочетании с другими может вызвать поломку или повреждение - отказ автомобиля, нарушающий его работоспособность и приводящий к прекращению транспортной работы. Причины проявления отказов грузового автомобиля, выявленные путем экспериментальных исследований, выглядят следующим образом:

Износ - 40 %

Пластическая деформация -26%

Усталостные разрушения -18%

Температурные разрушения - 12 %

Прочие - 4 %

Одной из основных постоянно действующих причин изменения технического состояния механизмов является износ деталей, интенсивность которого в процессе эксплуатации возрастает. С увеличением износа деталей увеличивается вероятность потери ими работоспособности, т.е. с увеличением пробега автомобиля с начала эксплуатации возрастает вероятность его отказа.

На возникновение отказа автомобиля влияет огромное количество переменных факторов. К ним можно отнести: качество материала, из которого изготавливается деталь; точность и чистота обработки деталей; качество сборки автомобилей и агрегатов; условия эксплуатации автомобилей (природно-климатические условия, качество автомобильных дорог, интенсивность движения и др.); качество эксплуатационных материалов; уровень организации производства по ТО и ремонту автомобилей; квалификация водителей и ремонтных рабочих и т.д.

Так, например, применение тех или иных приемов вождения изменяет темп изнашивания и количество поломок автомобиля в 2 - 3 раза. Т.е. опытный, высококвалифицированный водитель, использующий рациональные приемывождения может обеспечить темп износа и количество поломок автомобиля в три раза меньший, чем у неквалифицированного, неопытного водителя.

Процессы, происходящие в технике и природе под воздействием большого количества переменных факторов, значения которых неизвестны, невозможно описать жесткой связью функциональной зависимости. Для описания и исследования таких случайных процессов используются вероятностныеметоды. Характеристикой случайной величины служит вероятность - численная мера степени возможности появления изучаемого события.

Вероятность появления отказа автомобиля g(L) за пробег L определяется на основе обработки статистической информации результатов испытаний большого количества автомобилей:

![]()

где: g(L) - число автомобилей, отказавших за пробегL;N - общее количество испытываемых автомобилей.

Вероятность не появления отказа или как принято называть - вероятность безотказной работы Р (L) непосредственно связана с вероятностью отказа:

![]() ;

;

Сумма вероятностей отказа и безотказной работы является событием достоверным, т.е. одно из этих событий является свершившимся фактом:

P(L) + g(L)=l.

Вероятность безотказной работы автомобиля часто называют функцией или законом надежности. Графическое изображение вероятности безотказной работы и вероятности отказа приведены на рисунке 2.1.

Рис.2.1. График изменения вероятности безотказной работы и вероятности отказа автомобиля за пробег L.

Наиболее важными показателями, характеризующими работоспособность изделий являются параметр потока отказов L и интенсивность отказов(L). Параметр потока отказовiпредставляет собой количество отказов, приходящихся на одно изделие за единицу пробега:

где mi(L) - количество отказов каждого из N изделий за пробег L;

N - общее количество изделий;

L - интервал пробега.

Интенсивность отказов (опасность отказов) (L) представляет собой функцию, характеризующую изменение количества отказов, приходящихся на одно работоспособное изделие за единицу пробега:

где n (L)-количество изделий, потерявших работоспособность за пробег L.

Многочисленные экспериментальные исследования показывают, что зависимость интенсивности отказов от пробега имеет характерный вид (рис.2.2).

Рис. 2.2. График изменения интенсивности отказов в зависимости от пробега.

Кривая изменения интенсивности отказов в процессе эксплуатации имеет три ярко выраженных периода, характеризующих техническое состояние подвижного состава.

Первый период (период приработки) характеризуется увеличением параметра потока отказов и интенсивности отказов вследствие "приработки" деталей узлов и агрегатов. Период приработки занимает незначительный интервал по сравнению с общим сроком эксплуатации автомобилей. Профилактические воздействия в этот период осуществляются по инструкциям заводов изготовителей.

Во втором периоде (период установившегося состояния) наблюдается наиболее стабильное техническое состояние подвижного состава с незначительным нарастанием интенсивности отказов.

Третий период (период "старения") характеризуется резким нарастанием интенсивности отказов. Наряду с износом, на проявление отказов в этот период усиливается влияние усталостных напряжений. Вследствие резкого нарастания опасности отказов, в третьем периоде эксплуатация автомобиля становится экономически невыгодной, его приходится снимать с эксплуатации и отправлять на капитальный (восстановительный) ремонт или списывать.

Таким образом, основным периодом по продолжительности эксплуатации автомобиля, который интересует нас, является период установившейся интенсивности износа деталей узлов и агрегатов, когда интенсивность отказов(L) практически постоянна:

(L) const

Закономерность появления внезапных отказов при относительно постоянном значении опасности отказов, в теории надежности описывается с помощью экспоненциального закона. Для экспоненциального закона вероятность отказаg(L) за пробег L будет равна:

где : - среднее число отказов за единицу пробега.

Автомобиль представляет собой сложную техническую систему, состоящую из очень большого количества элементов (деталей), каждый из которых имеет относительно большую надежность. Редкие потоки отказов отдельныхэлементов при их рассмотрении в целом по автомобилю или парку автомобилей образуют стабильный поток отказов с характеристикой, отличной от потока отказов отдельных элементов. Такие потоки отказов в теории вероятностей называются пуассоновскими, а при(L)const - стационарными пуассоновскими или простейшими.

Вероятность отказа gk(L) "к" автомобилей за пробег L для простейшего потока отказов описывается выражением:

Для упрощения расчетов, с довольно высокой достоверностью, это выражение может быть заменено линейной зависимостью:

![]()

Исходя из этой зависимости, задаваясь показателями допустимой вероятности отказов для парка автомобилей и средним числом отказов за единицу пробега, можно определить периодичность обслуживании Lто, которые будутобеспечивать необходимый (заданный) уровень надежности работы автомобиля

LТО=![]() ;

;

В процессе эксплуатации характеристики работоспособности подвижного состава постоянно изменяются. Степень нарастания параметра потока отказов, интенсивности отказов и других параметров, характеризующих техническое состояние подвижного состава зависит как от конструктивных особенностей автомобиля и условий его эксплуатации, так и от системы мероприятий по поддержанию подвижного состава в работоспособном состоянии.

Система технического обслуживания и ремонта автомобилей

Система технического обслуживания и ремонта, пользуясь приведенными закономерностями изменения технического состояния и параметров надежности, должна организовать техническую эксплуатацию автомобилей так, чтобы обеспечивался требуемый уровень надежности их работы.

Поддержание подвижного состава в работоспособном состоянии и обеспечение требуемого уровня надежности их работы осуществляется путем проведения профилактических воздействий (технических обслуживании) и выполнения ремонтных работ.

Техническое обслуживание служит цели поддержания работоспособности подвижного состава профилактическими мероприятиями, снижающими интенсивность изнашивания деталей, узлов и агрегатов автомобиля и предупреждающими появления их отказов в период между очередными обслуживаниями. Целью ремонта является восстановление утраченной работоспособности подвижного состава путем устранения возникших отказов.

Профилактические и ремонтные воздействия предусматривают одну и ту же цель-обеспечение перевозок грузов и пассажиров технически исправным подвижным составом. Эффективность работы системы технического обслуживания и ремонта зависит от организации работы и рационального взаимодействия всех ее подразделений, выполняющих различные функции, но связанных между собой единой целью - поддержание подвижного состава в технически исправном состоянии при минимальных затратах. При этом уровень работоспособности подвижного состава существенно зависит от правильного выбора режимов профилактики - периодичности и глубины (трудоемкости) профилактических воздействий.

Случайный характер изменения технического состояния подвижного состава вызывает необходимость выполнения профилактических воздействий каждому отдельному автомобилю не с постоянной наперед заданной номенклатурой и объемом работ, а в соответствии с выявленной фактической

потребностью. Организация работы системы ТО и ТР без учета случайности событий, как правило, является причиной частных и длительных простоев подвижного состава в текущем ремонте и высокой их стоимости. Исследования показывают, что до 90% трудовых и материальных затрат, выделяемых для ТО и ТР направлены на производство работ в зоне текущего ремонта.

Система ТО и ТР подвижного состава является комплексной системой, представляющей интеграцию ряда подразделений производства, тесно связанных между собой. От работы каждой из них зависит работа всей комплексной системы в целом. Для обеспечения максимального эффекта от совместной работы подразделений системы ТО и ТР, необходимо, в первую очередь, определить наиболее рациональные методы и принципы организации производства в этих подразделениях и стратегию работы системы ТО и ТР. Под стратегией в нашем случае понимается определенный план действия и соответствующий ей принцип организации технических воздействий подвижному составу при различных условиях его эксплуатации.

Можно выделить три основные стратегии работ профилактических и ремонтных воздействий. Условно назовем их А,В,С:

■ Стратегия "А" - выполнение работ по возникновению отказов (случайная);

■ Стратегия "В" - выполнение работ в плановом порядке (плановая);

■ Стратегия "С" - включает элементы стратегии А и В (смешанная).

Стратегия "А" предусматривает выполнение как ремонтных, так и профилактических воздействий по потребности в случайное, не запланированное заранее время. Уточнение объемов технических воздействий по устранению самопроявившихся отказов и контроль качества выполнения работ может осуществляться при диагностировании автомобиля.

Выполнение технических воздействий по случайной стратегии предпочтительно для автомобилей в период интенсивного их износа (третий период эксплуатации). В этом периоде выполнение плановых профилактических работ на автомобилях не обеспечивает достаточного уровня вероятности их безотказ-

ной работы между плановыми воздействиями из-за невозможности в плановом порядке менять возрастающую частоту технических воздействий в то время, когда закономерности изменения характеристик надежности малодостоверны и практически не исследованы.

Стратегия "В" предполагает выполнение всех необходимых профилактических и ремонтных работ при плановых постановках автомобиля в систему. Работы, необходимые автомобилю для обеспечения достаточного уровня его безотказной работы между плановыми постановками в систему, устанавливаются всей системой контроля и диагностики. Периодичность плановых воздействий (постановок автомобиля в систему) Lплопределяется по требуемому уровню вероятности безотказной работы автомобиля Р (L):

![]()

С учетом разрешающей способности диагностики Pd, периодичность плановых воздействий будет равна:

![]()

Стратегия "В" целесообразна в период установившегося режима работы автомобиля (второй период). Однако она также может быть использована для поддержания автомобиля в работоспособном состоянии и в начальный период их эксплуатации.

Стратегия "С" (смешанная) обладает элементами и той и другой рассмотренных нами стратегий. Смешанная стратегия лежит в основе построения существующей планово-предупредительной системой технического обслуживания и ремонта автомобилей. Организация работ по этой стратегии соответствует рекомендациям, изложенным в "Положении по техническому обслуживанию и ремонту подвижного состава автомобильного транспорта".

Соотношение объемов профилактических и ремонтных работ, выполняемых при стратегии "С" зависит от качества изготовления, конструкции и техни-

ческого состояния подвижного состава, организации технологического процесса и состояния производственной базы, условий эксплуатации, установленной периодичности и объемов обслуживания.

Выбор стратегии технических воздействий имеет существенное влияние на величину затрат и эффективность работы системы по поддержанию подвижного состава в технически исправном состоянии. Неправильный выбор стратегии может сопровождаться с одной стороны большими простоями и объемами работ по устранению отказов (стратегия по потребности), а с другой - чрезмерно большим объемом профилактики автомобилей и их агрегатов (плановая стратегия при недостаточно развитой диагностике). При выборе наиболее выгодной стратегии технических воздействий используются как экономические, так и технические критерии.

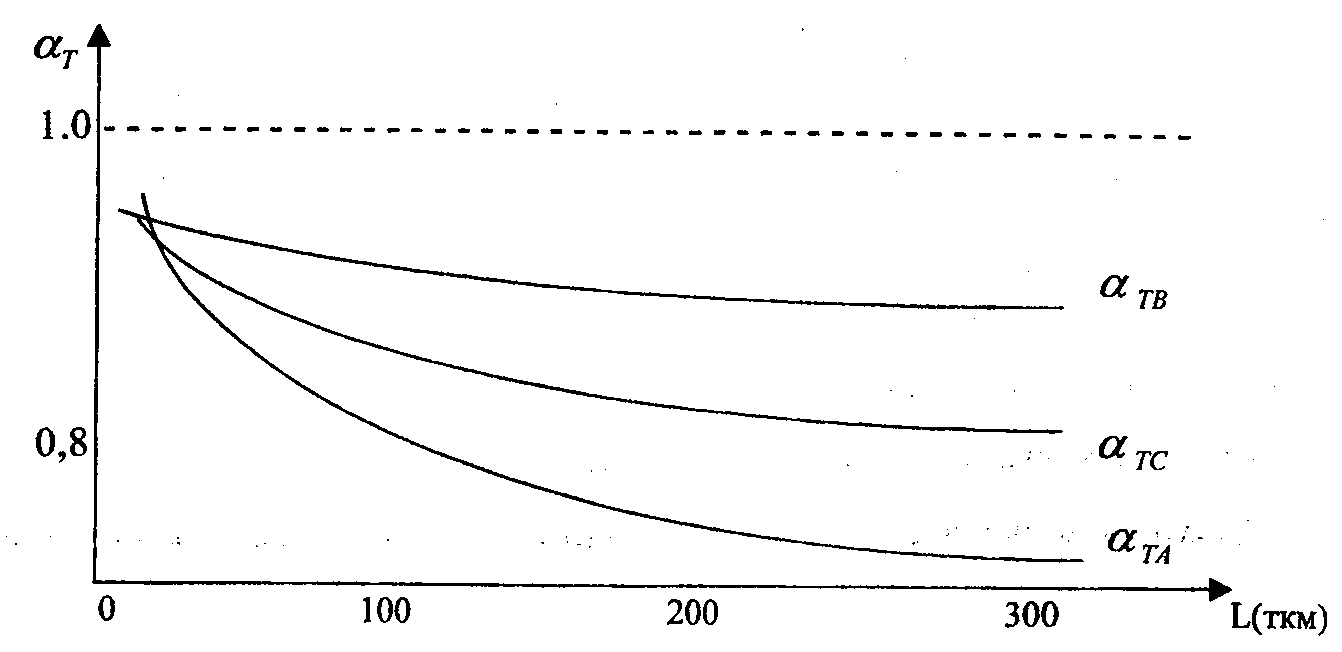

В качестве технического критерия может быть использован коэффициент технической готовностит, который является одной из наиболее обобщающих характеристик поддержания подвижного состава в работоспособном состоянии. Наиболее высокий коэффициент технической готовности обеспечивается при плановой стратегии "В" выполнения технических воздействий (рис. 2.3.), что с точки зрения обеспечения более высокого уровня работоспособности подвижного состава является наиболее предпочтительной.

Рис. 2.3. График изменения коэффициента технической готовности в процессе эксплуатации при различных стратегиях.

С экономической точки зрения предпочтительной будет являться, вероятно, та стратегия, которая обеспечит минимум затрат на поддержание подвижного состава, в работоспособном состоянии. Как показали исследования (рис. 2.4.) и по экономическим критериям в период приработки и нормальной эксплуатации подвижного состава, наиболее предпочтительной является также плановая стратегия выполнения воздействий.

Рис. 2.4. График изменения затрат на ТО и ТР автомобилей в процессе их эксплуатации при различных стратегиях.

Согласно изложенного, из всех указанных стратегий технических воздействий более эффективной является плановая стратегия "В". Однако, следует учитывать, что плановая стратегия предусматривает проведение большого объема диагностических работ, выявление и устранение неисправностей в процессе проведения профилактических работ, что не всегда возможно обеспечить на практике из-за низкой разрешающей способности диагностики или отсутствия необходимого диагностического оборудования. Поэтому, при производстве технического обслуживания и ремонта автомобилей плановая стратегия используется для выполнения регламентных работ, а случайная стратегия для устранения самопроявившихся и выявленных поломок и неисправностей.

С учетом изложенного, в мировой практике для поддержания автомобилей в работоспособном состоянии используется планово-предупредительная система выполнения технических воздействий. Эта система заключается в плановом (профилактическом) выполнении регламентных работ по техническому обслуживанию и выполнении ремонта по потребности. Важное значение для обеспечения заданного уровня безотказности работы автомобилей и снижения затрат на их ТО и ТР имеет выбор режимов плановых технических воздействий. Известны различные методы установления рациональных режимов технического обслуживания: технико - экономический; экономике - вероятностный; вероятностный и др.

Технико-экономический

метод заключается в определении

периодичности обслуживания Loptпо минимуму удельных суммарных затрат![]() на

техническое обслуживание и ремонт

автомобилей на единицу пробега (рис.2.5).

на

техническое обслуживание и ремонт

автомобилей на единицу пробега (рис.2.5).

Рис. 2.5. Технико-экономический метод определения периодичности ТО.

В связи с различными режимами работы автомобилей, их агрегатов и деталей, потребность в их ремонте также возникает через различные пробеги.

Различной периодичности ТО и ТР требуют детали, узлы, агрегаты, обладающие различными показателями надежности (рис.2.6.). Однако, учитывая, что практически невозможно установить и выполнить обслуживание всех агрегатов, узлов и деталей в отдельности с различными периодичностями, они проводятся по усредненным периодичностям.

Рис. 2.6. Показатели надежности различных групп (1,2,3) деталей.

Для решения задач по обеспечению заранее установленного уровня надежности работы автомобилей интерес представляет метод определения периодичности технического обслуживания по предельно допустимому значению уровня технического состояния подвижного состава (рис. 2.7.). Он заключается в определении периодичности обслуживании по предельно допустимому уровню параметра технического состояния подвижного состава на основании закономерности его изменения по пробегу. Предельно допустимый уровень технического состояния устанавливается для каждого агрегата или группы деталей в зависимости от характера их работы, условий эксплуатации, вида перевозок и т.д.

Рис. 2.7. Определение периодичности обслуживания деталей (агрегатов) различных групп (1,2) по уровню вероятности безотказной работы.

При таком методе определения периодичности воздействий появляется возможность управлять надежностью работы парка автомобилей, которая заключается в назначении периодичностей выполнения обслуживании, обеспечивающих заданный уровень надежности (вероятности безотказной работы) различных групп деталей и агрегатов.

Согласно существующего положения по ТО и ТР, автомобиль в плановом порядке (по пробегу или календарным срокам) устанавливается на очередное техническое обслуживание, при котором в специализированных зонах выполняется заранее запланированный объем регламентных работ. Перечень работ, сопутствующего при ТО ремонта и некоторых регламентных работ, уточняется при диагностировании автомобиля.

Диагностика выявляет отказы и неисправности автомобиля и определяет объемы работ по их устранению. Выявленные отказы и неисправности устраняются в основном производстве с использованием агрегатов и узлов, отремонтированных в цехах вспомогательного производства.

На современном уровне развития диагностика еще не может установить техническое состояние всех отдельных соединений узлов и деталей автомобиля, контролепригодность которых колеблется в пределах 0,5 - 0,74. Вследствие этого, 25 - 50 % всех работ по ТО автомобилей приходится регламентировать выполнением соответствующей номенклатуры работ. Диагностика может выявлять отказы отдельных систем и узлов с вероятностью (достоверностью) 0,8 - 0,85. Согласно проведенных исследований до 40% всех неисправностей приходится на самопроявившиеся отказы, которые устраняются в зоне текущего ремонта.

В перспективе, с развитием конструкции автомобилей и средств диагностики предполагается повысить общую контролепригодность узлов и агрегатов автомобиля и разрешающую способность диагностики, что будет способствовать сокращению объема работ случайных воздействий и увеличению вероятности безотказной работы подвижного состава.

Организационные структуры и методы работы системы ТО и ТР

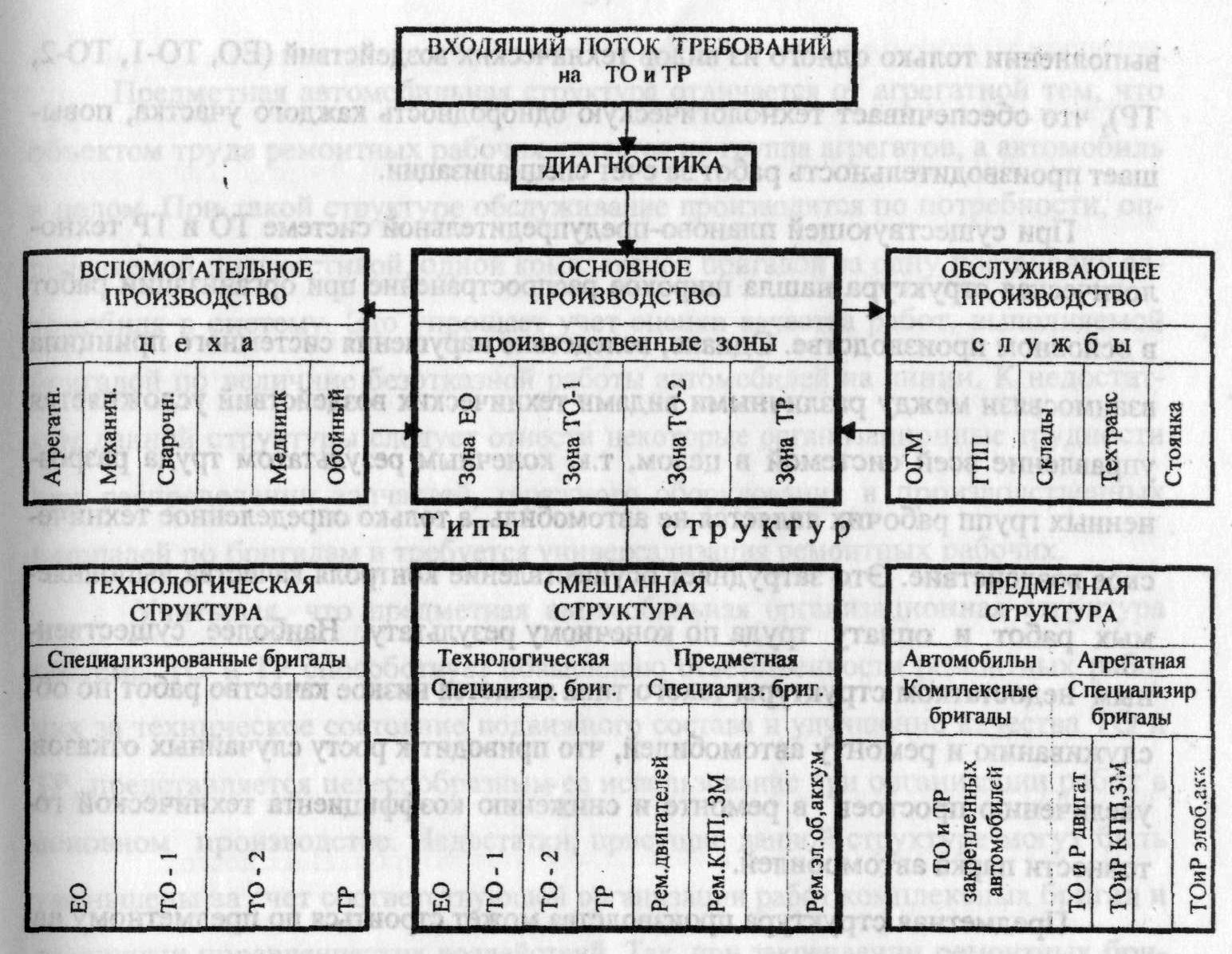

Взаимосвязанная и упорядоченная работа отдельных подразделений системы представляет собой суть организации работы системы в целом. Поэтому для анализа работы системы ТО и ТР особый интерес представляет се организационная структура. Под организационной структурой системы следует понимать установленное разделение труда между людьми, их группировку в системе и ее подразделениях, определяющие последовательность и очередность работ.

Организационная структура системы ТО и ТР автомобилей зависит от принципа производства работ, в соответствии с которыми строится технология производственною процесса. Принцип производства может быть двух видов: технологический и предметный. В первом случае в основе производства лежат технологические операции (ЕО, ТО-1, ТО-2, ТР), во втором - автомобиль (агрегат) и его способность к безотказной транспортной работе.

Рис. 2.8. Организационные структуры системы ТО и ТР автомобилей в АТП.

Выбор производственной структуры с рациональным, технологически обоснованным распределением работ по цехам, участкам и рабочим местам с учетом конкретных условий и технологических связей между всеми подсистемами и их элементами является основой для принятия многих решений организационного характера. Производственная структура системы ТО и ТР должна соответствовать принятой стратегии и организации ее работы.

В АТП применяются три типа производственных структур: технологическая, предметная, смешанная (предметно-технологическая) (Рис. 2.8).

Работа основного производства при технологической структуре строится по методу специализированных бригад. Каждая бригада специализируется на

выполнении только одного из видов технических воздействий (ЕО, ТО-1, ТО-2, ТР), что обеспечивает технологическую однородность каждого участка, повышает производительность работ за счет специализации.

При существующей планово-предупредительной системе ТО и ТР технологическая структура нашла широкое распространение при организации работ в основном производстве. Однако, вследствие нарушения системного принципа взаимосвязи между различными видами технических воздействий усложняется управление всей системой в целом, т.к. конечным результатом труда разрозненных групп рабочих является не автомобиль, а только определенное техническое воздействие. Это затрудняет осуществление контроля качества выполняемых работ и оплату труда по конечному результату. Наиболее существенным недостатком структуры такого типа является низкое качество работ по обслуживанию и ремонту автомобилей, что приводит к росту случайных отказов, увеличению простоев в ремонте и снижению коэффициента технической готовности парка автомобилей.

Предметная структура производства может строиться по предметному автомобильному или предметному агрегатному принципам.

При агрегатной (агрегатно-участковой) структуре создаются специализированные комплексные бригады по выполнению комплекса работ (ТО-1, ТО-2, ТР) отдельным группам агрегатов и механизмов, закрепленных за данной бригадой. Агрегатная структура позволяет повысить производительность работы отдельных рабочих по сравнению с технологической структурой за счет специализации и механизации работ, конкретизируется ответственность за качество выполненных работ по группе агрегатов для всего парка автомобилей. Но следует учесть, что при такой структуре также нарушается системный принцип обслуживания и ремонта, т.е. как конечный результат труда рассматриваются отдельные агрегаты, а не автомобиль в целом.

Как показала практика работы АТП, использование агрегатной структуры является наиболее целесообразной при организации работы вспомогательного производства.

Предметная автомобильная структура отличается от агрегатной тем, что объектом труда ремонтных рабочих является не группа агрегатов, а автомобиль в целом. При такой структуре обслуживание производится по потребности, определяемой диагностикой, одной комплексной бригадой за одну постановку автомобиля в систему. Это упрощает учет оценки качества работ, выполняемой бригадой по величине безотказной работы автомобилей на линии. К недостаткам данной структуры следует отнести некоторые организационные трудности при распределении запчастей, гаражного оборудования и производственных площадей по бригадам и требуется универсализация ремонтных рабочих.

Учитывая, что предметная автомобильная организационная структура системы ТО и ТР способствует повышению ответственности ремонтных рабочих за техническое состояние подвижного состава и улучшение качества ТО и ТР, представляется целесообразным ее использование при организации работ в основном производстве. Недостатки, присущие данной структуре могут быть уменьшены за счет соответствующей организации работ комплексных бригад и различных управленческих воздействий. Так, при закреплении ремонтных бригад за группой (колонной) автомобилей и одновременном производстве работ по ТО и ремонту за одну постановку автомобиля в систему, можно достичь высокого качества работ и значительного повышения параметров надежности автомобилей в эксплуатации.

Смешанная предметно-технологическая структура организации работ обладает преимуществами и недостатками перечисленных выше предметных и технологической структур. Смешанная структура используется в некоторых АТП для организации работ основного и вспомогательного производств. Например, по технологическому принципу могут производиться работы по ЕО и ТО-1, а по предметному принципу - ТО-2 и ТР. К смешанной можно отнести также структуру, когда агрегаты ремонтируются по предметному принципу, а автомобили обслуживаются и ремонтируются по технологическому принципу. Каждая из рассмотренных структур имеет свою специфику, свой метод

организации производства, обладает определенными преимуществами и недостатками. Для каждой из них характерна и своя организация рабочих мест.

Организация рабочих мест различается в первую очередь типом производственных постов для выполнения основных операций и отдельных, элементов технологического процесса, определяющего количество этапов и последовательность выполнения операций технических воздействий. Обслуживание и ремонт автомобилей может быть организовано на специализированных постах, поточных линиях или универсальных постах.

Специализированные посты используются для выполнения отдельных видов обслуживания и ремонта. Так в основном производстве на специализированных постах могут производиться некоторые номенклатурные работы (смазочные, крепежные и др.), во вспомогательном производстве они могут быть использованы для организации работ по отдельным узлам и агрегатам (обслуживание и ремонт двигателя, электрооборудования и т.д.). Диагностические работы также производятся, как правило, на специализированных постах.

Дальнейшим развитием метода специализированных постов явился поточный метод организации работ. При поточном методе выполнения воздействий на каждом посту необходимо выполнять работы в строго установленном порядке за ограниченное время в соответствии с тактом линии. Однако, как указывалось нами ранее, объем того или иного воздействия подвижному составу является случайной величиной, зависящей от многочисленных факторов и имеет большое рассеивание от ее математического ожидания. Вследствие этого в работе постов возникает асинхронность, что в целом ряде случаев приводит к потерям рабочего времени, простоям оборудования и подвижного состава.

При плановой стратегии постановок подвижного состава в систему, наиболее целесообразным является использование предметной организации работ (автомобильной в основном производстве и агрегатной во вспомогательном). В этом случае работы в подсистемах диагностики и вспомогательного производства, как правило, выполняются на специализированных постах, а в основном производстве на универсальных постах.

Принципы организации работ и технология производства с учетом особенностей предприятия и условий эксплуатации должны быть детально проработаны и предусмотрены в процессе технологического проектирования.