- •Рекомендуемая литература

- •1 Общие признаки массообменных процессов

- •Классификация массообменных процессов

- •3. Правило фаз гиббса применение к процессам массообмена

- •Массовый, мольный и объемный состав

- •4 Сущность процесса ректификации

- •I—процессы испарения; а—постепенное; б — однократное (ои); в—многократное;

- •5 Изобарные температурные кривые

- •5.2 Закон-Рауля-Дальтона

- •6 Уравнение и кривая равновесия фаз бинарной смеси

- •7 Энтальпийная диаграмма

- •Материальный и тепловой баланс ректификационной колонны

- •8 Уравнение рабочей линии

- •I — равновесная кривая; 2 — рабочая линия верхней части колонны; 3 — то же, нижней.

- •8.2 Уравнение рабочей линии нижней части колонны

- •9 Определение числа теоретических тарелок графическим методом

- •9.1 Расчет числа тарелок в концентрационной части колонны

- •9. 2 Расчет числа тарелок в отгонной части колонны

- •10.3 Расчет зоны питания

- •10 Эффективность тарелки

- •11 Способы создания орошения в колонне

- •12 Способы подвода тепла в низ колонны

- •13 Особенности перегонки с водяным паром

- •14 Выбор давления в ректификационной колонне

- •15 Ректификация многокомпонентных смесей

- •Классификация аппаратов колонного типа

- •Классификация контактных устройств

- •Насадки

- •13 Закономерности процесса ректификации

- •18 Абсорбция и десорбция

- •18.1 Сущность процессов абсорбции

- •18.2 Материальный баланс абсорбера

- •18.3 Расчет числа теоретических тарелок в абсорбере

- •18.4 Абсорбция сухих газов. Формула Кремсера

- •18.5 Процесс десорбции

- •18.6 Конструкции абсорберов

- •19 Закономерности процесса абсорбции

- •Специфические закономерности абсорбции

- •16 Экстракция

- •16.1.Сущность процесса экстракции

- •Требования к экстрагентам

- •16.2 Основные методы экстрагирования

- •Расчет однократной экстракции на треугольной диаграмме

- •17 Закономерности процесса экстракции

- •20 Адсорбция

- •20.1 Сущность процесса адсорбции

- •20.2.Характеристики адсорбентов

- •20.3 Изотерма адсорбции

- •0 Τ

- •20.5 Основы расчета адсорбера

- •19.Закономерности процесса адсорбции

Классификация аппаратов колонного типа

Для контактирования потоков пара (газа) и жидкости в процессах ректификации и абсорбции применяются аппараты различных конструкций, среди которых наибольшее распространение получили вертикальные аппараты колонного типа. Аппараты этого типа могут быть классифицированы в зависимости от рабочего давления, технологического назначения и типа контактных устройств.

В зависимости от применяемого давления колонные аппараты подразделяются на атмосферные, вакуумные и колонны, работающие под давлением.

К атмосферным колоннам обычно относят колонны, в верхней части которых рабочее давление незначительно превышает атмосферное и определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения паров ректификата после колонны. Давление в нижней части колонны зависит в основном от сопротивления ее внутренних устройств и может значительно превышать атмосферное. Применяются при перегонке стабилизированных или отбензиненных нефтей на топливные фракции и мазут;

В вакуумных колоннах давление ниже атмосферного (создано разрежение), что позволяет снизить рабочую температуру процесса и избежать разложения продукта . Величина остаточного давления в колонне определяется физико-химическими свойствами разделяемых продуктов и главным образом допустимой максимальной температурой их нагрева без заметного разложения. Предназначены для фракционирования мазута на вакуумный (глубоковакуумный) газойль или узкие масляные фракции и гудрон;

В колоннах, работающих под давлением (1-4 МПа), применяемые при стабилизации или отбензинивании нефтей, стабилизации газовых бензинов, бензинов перегонки нефти и вторичных процессов и фракционировании нефтезаводских или попутных нефтяныхвеличина последнего может значительно превышать атмосферное .

По технологическому назначениюколонные аппараты подразделяются на колонны атмосферных и атмосферно-вакуумных установок, разделения нефти и мазута, колонны установок вторичной перегонки бензинов, каталитического крекинга, установок газоразделения, установок регенерации растворителей при депарафинизации масел и др.

По типу внутренних контактных устройствразличают тарельчатые, насадочные и пленочные колонные аппараты.

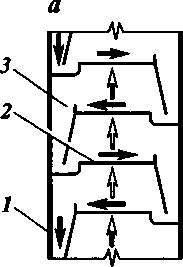

В тарельчатых аппаратах (рис.VII-1,а) контакт между фазами происходит при прохождении пара (газа) сквозь слой жидкости, находящейся на контактном устройстве (тарелке). В ректификационных и абсорбционных колоннах применяются тарелки различных конструкций (колпачковые, клапанные, струйные, провальные и т.п.), существенно различающиеся по своим рабочим характеристикам и технико-экономическим данным.

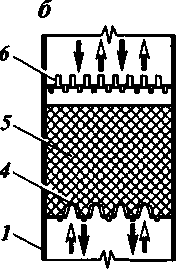

В насадочных колоннах (рис.VII-1,б) контакт между газом (паром) и жидкостью осуществляется на поверхности специальных насадочных тел, а также в свободном пространстве между ними. В нефтегазопереработке в основном применяются тарельчатые колонны. Однако в последние годы в связи с созданием эффективных насадок возрос интерес и к насадочным колоннам, особенно это относится к вакуумным процессам, приобретающим в этом случае ряд положительных характеристик: низкое гидравлическое сопротивление, малая задержка жидкости, высокая эффективность в широком интервале изменения нагрузок по пару (газу) и жидкости и др.

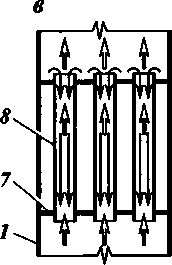

В пленочной колонне (рис.VII-1,в) фазы контактируют на поверхности тонкой пленки жидкости, стекающей по вертикальной или наклонной поверхности.

-*— - жидкая фаза

-з= - паровая (газовая) фаза

Рис. VII-1. Схемы основных типов колонных аппаратов:

а — тарельчатый; б — насадочный;в — пленочный;1 — корпус колонны; 2 — полотно тарелки;3 — переточное устройство;4 — опорная решетка; 5 — насадка; 6 — распределитель; 7 — трубная решетка;8 — трубка

ТАРЕЛЬЧАТЫЕ КОЛОННЫ