Производство сортового проката

Исходные заготовки для сортовых станов - блюмы - последовательно пропускают через ряд калибров. В зависимости от стадии процесса прокатки различают калибры обжимные (уменьшающие сечение заготовки), черновые (приближающие сечение заготовки к заданному профилю) и чистовые (дающие окончательный профиль). В качестве примера на рис. 3.15 показана система из 9 калибров для получения рельсов. После прокатки прутки разрезают на мерные заготовки и правят в холодном состоянии.

Производство листового проката

Исходную заготовку - сляб - прокатывают (после второго нагрева) в толстый лист большей частью на станах с двумя рабочими клетями (черновой и чистовой), расположенными друг за другом. Перед черновой клетью сбивают окалину. Чистовая клеть кварто имеет рабочие валки меньшего диаметра, чем черновая. После прокатки листы правят и обрезают на заданные размеры.

Тонкие листы прокатывают в горячем и холодном состояниях. Горячую прокатку ведут на непрерывных многоклетьевых станах, имеющих 2 группы клетей (черновую и чистовую). Перед каждой группой в окалиноломателях очищают листы от окалины. Выходящий из чистовых клетей лист сматывается в рулон. Далее листы в рулонах передаются на отделочные операции (правку, разрезку и др.) или на дальнейшую холодную прокатку. С уменьшением толщины листов до определенной величины горячая прокатка сопровождается быстрым остыванием металла, растет сопротивление деформации и увеличиваются отходы металла в окалину из-за неизбежных частых подогревов. Поэтому листы тоньше 2 мм в горячем состоянии прокатывать сложно, и такие листы, как правило, получают холодной прокаткой, которая обеспечивает лучшее качество их поверхности и большую точность по толщине. Холоднокатаный лист катают из горячекатаного. Предварительно горячекатаный лист очищают от окалины травлением в кислотах и промывают. Прокатывают на непрерывных станах кварто и на многовалковых станах с применением смазки. Для снятия наклепа проводят промежуточный отжиг в печах с защитной атмосферой, после чего направляют на дальнейшую прокатку или на дрессировку (холодная прокатка с небольшим обжатием 0,5-5 % за один проход без смазки). В результате дрессировки повышается прочность, улучшается штампуемость и качество поверхности. Далее проводят отделочные операции: обрезка кромок, разрезка на мерные листы, нанесение антикоррозионных покрытий (цинк, олово, алюминий, пластмасса, лак), полирование и др.

ПРОКАТНЫЙ СТАН ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛА, В ЧАСТНОСТИ АЛЮМИНИЯ, А ТАКЖЕ СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ №2357813

Реферат:

Изобретение предназначено для повышения компактности и производительности прокатного стана для горячей прокатки металла, в частности алюминия. Стан горячей прокатки содержит черновую и чистовую линии прокатного стана, выполненные как тандемные линии, на которых материал прокатывается в режиме тандема при общей работе, по меньшей мере, двух последовательно расположенных черновых и двух последовательно расположенных чистовых прокатных клетей. Возможность изготовления ленты в экономичных диапазонах длины без соединения отрезков ленточных заготовок обеспечивается за счет того, что черновая линия прокатного стана вместе с чистовой линией прокатного стана должна работать как тандемная линия, причем прокатка идет при общей работе клетей черновой и чистовой линий прокатного стана в режиме тандема в реверсирующем режиме. 2 и 4 з.п. ф-лы, 3 ил.

Изобретение касается прокатного стана для горячей прокатки металла, в частности алюминия, с линией горячей прокатки, включающей в себя черновую линию прокатки и чистовую линию прокатки, а также соответствующего способа горячей прокатки.

Известен метод прокатки алюминия на линиях горячей прокатки. Классическая и, соответственно, обычная компоновка 100 такого горячего прокатного стана, представленная, например, на фиг.3, составляется из основных технологических позиций области 102 печей, линии 103 прокатного стана и, при необходимости, линии отделки (калибровки).

Алюминиевый слиток 117 доводится в печах 120, 121 - например, подовых или методических печах - до температуры прокатки и, после прохождения обжимной клети 107 предварительно прокатывается в одиночной черновой прокатной клети 108 черновой линии 104 прокатного стана. Во время предварительной прокатки продукт предварительной прокатки первыми ножницами 122 подвергается промежуточной обрезке концов. Перед поступлением на чистовую линию 105 прокатного стана, которая состоит, как здесь показано только в качестве примера, из 4 клетей 111, 112, 123, 124, у плоской заготовки 119 удаляется прибыльная часть в конце и начале заготовки, причем между этими обоими обрезными ножницами 122, 125 существует определенное расстояние. Прокатанная до готовности на чистовой линии 105 прокатного стана лента 113 проходит вдоль кромкообрезных ножниц 126 и через ведущие ролики 127 посредством моталки 114 наматывается в рулон.

Такой агрегат с областью 102 печей и линией 103 прокатного стана может иметь чрезмерные монтажные длины. Так, длина x области 102 печей может быть, например, 130 м, а интервал между черновой прокатной клетью 108 и первой клетью 111 чистовой линии прокатного стана, например, 240 м, причем эти интервалы влияют на достижимые размеры рулонов. При этом прохождение катаного материала через агрегат прокатного стана происходит с помощью крупногабаритных транспортных и направляющих устройств, таких как рольганги. По тенденции такие прокатные агрегаты работают более рентабельно с большими размерами рулонов.

Агрегаты, имеющие такие монтажные длины, связаны с высокими инвестициями и нуждаются в помещениях большой площади. Далее, габаритные рольганги для транспортировки прокатываемого материала требуют также больших инвестиций.

Исходя из этого в основе изобретения лежит задача создать более компактный по его конструкции прокатный стан для горячей прокатки металла, в частности алюминия, причем сокращены транспортные промежутки между отдельными технологическими позициями (область печей, черновая прокатка, чистовая прокатка). Одновременно должен быть создан способ горячей прокатки, который позволяет прокатывание ленты до конечной толщины прокатки при компактной конструкции прокатного стана с высокой рентабельностью.

Эта задача решается посредством прокатного стана с признаками пунктов 1 или 4 формулы изобретения и способа с признаками пунктов 7 или 8 формулы изобретения. Предпочтительные усовершенствования описаны в зависимых пунктах формулы изобретения.

Основная идея изобретения состоит в том, что компактная конструкция прокатного стана и, соответственно, линии горячей прокатки получается за счет последовательного использования тандемной прокатки на черновой линии прокатного стана, на чистовой линии прокатного стана или на черновой линии и чистовой линии прокатного стана вместе. Черновая линия прокатного стана в отдельности и/или чистовая линия прокатного стана в отдельности, или черновая и чистовая прокатные линии вместе являются тандемными линиями, т.е. областями установки, в которых прокатные клети стоят последовательно (тандемное расположение). На основе возникающей вследствие этого компактной конструкции могут выпадать значительные части обычно необходимых рольгангов, причем размеры капиталовложений сокращаются.

Согласно изобретению предлагается чтобы черновая линия прокатного стана была выполнена как тандемная линия, причем она может охватывать две последовательно расположенные черновые прокатные клети. Эта черновая линия прокатного стана работает, предпочтительно, реверсируя.

Также черновая линия прокатного стана может содержать одиночную прокатную клеть. Она работает тогда в режиме тандема с чистовой линией прокатного стана. Интервал между черновой и чистовой линиями прокатного стана избран так, что все клети могут прокатывать одновременно.

Кроме того, предлагается, чтобы чистовая линия прокатного стана имела два устройства моталок и чтобы чистовая линия прокатного стана эксплуатировалась в режиме тандема.

Предложенная компоновка подходит не только для вновь сооружаемых установок, но и для модернизации существующих установок. В частности, прокаткой тандемом на черновой и/или чистовой линиях прокатного стана достигают того, что более маленькие установки, на которых производились до сих пор только меньшие тоннажи и меньшие рулоны, дальнейшая обработка которых частично неэкономична, могут переоборудоваться так, что при неизменяющейся длине рольгангов могут увеличиваться веса рулонов (длины ленты), что повышает производительность.

При предпочтительной компоновке на черновой линии прокатного стана предусмотрены две черновые прокатные клети, и на чистовой линии прокатного стана - две чистовые прокатные клети, которые работают, соответственно, в режиме тандема. В целом, при такой компоновке стана с четырьмя клетями по сравнению с классической компоновкой стана с пятью клетями может экономиться одна прокатная клеть. Кроме того, обе черновые прокатные клети могут выполняться, согласно новой компоновке, как экономичные двухвалковые клети, в то время как чистовые прокатные клети являются четырехвалковыми (кварто-)-клетями.

Д ругие

детали и преимущества изобретения

явствуют из зависимых пунктов формулы

изобретения и из последующего описания,

в котором представленная на чертежах

форма выполнения изобретения разъясняется

подробнее. Чертежи показывают:

ругие

детали и преимущества изобретения

явствуют из зависимых пунктов формулы

изобретения и из последующего описания,

в котором представленная на чертежах

форма выполнения изобретения разъясняется

подробнее. Чертежи показывают:

Фиг.1 - компактное расположение агрегатов прокатного стана для прокатки алюминия согласно изобретению;

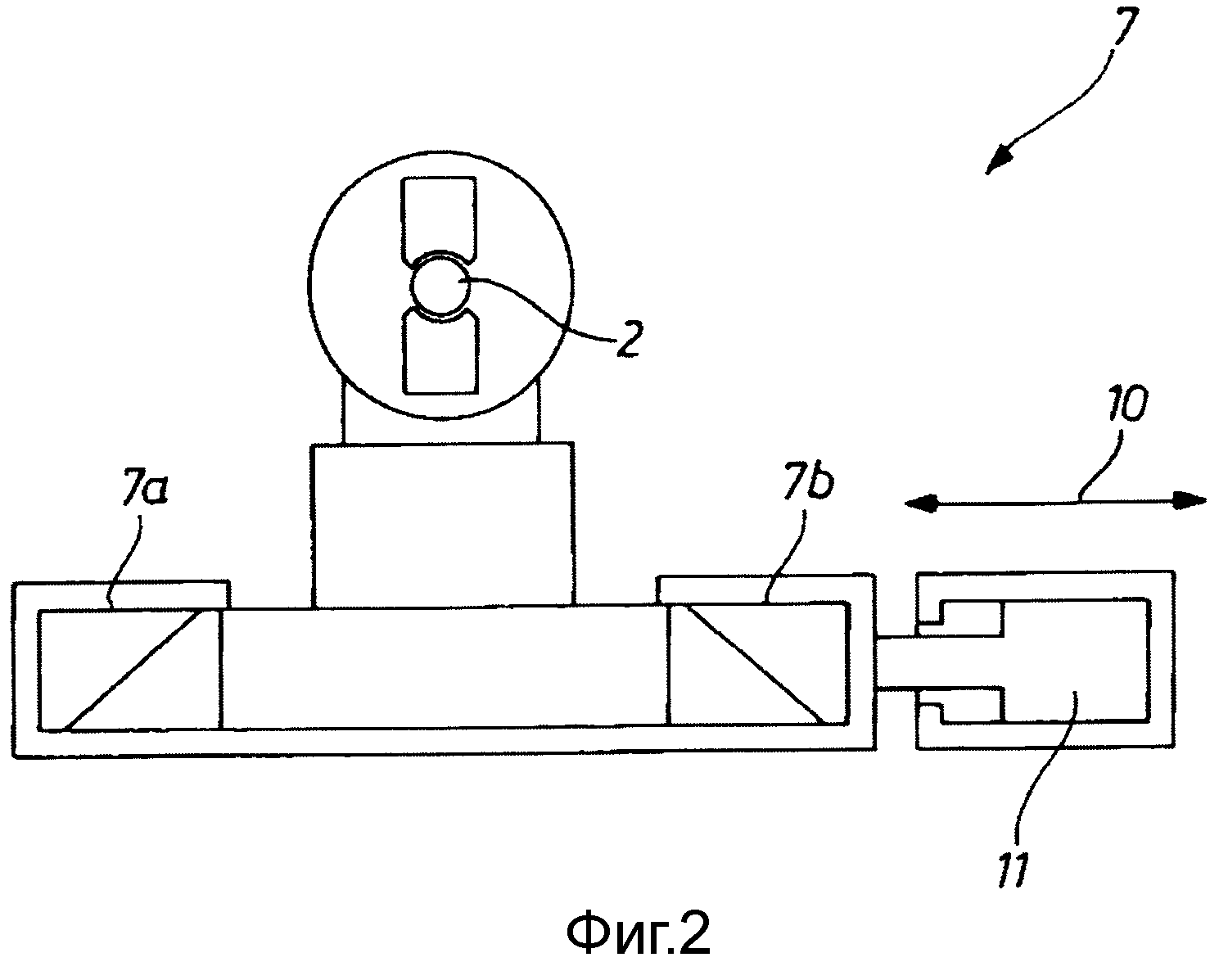

Фиг.2 - реализация способа прокатки на прокатном стане согласно изобретению;

Фиг.3 - в качестве сравнения, - расположение агрегатов обычной линии горячей прокатки для алюминия согласно уровню техники.

На фиг.1 показана новая компактная компоновка 1 стана горячей прокатки для алюминия. Сопротивление с компоновкой 100 согласно уровню техники по фиг.3 делает явной компактность установки согласно изобретению. Установка также состоит из области 2 печей и линии 3 прокатного стана с черновой и чистовой линиями (4, 5) прокатного стана

В направлении транспортировки за областью 2 печей расположены тяжелые обрезные ножницы 6 и обжимная клеть 7. Черновая линия 4 прокатного стана состоит в показанной форме выполнения из двух последовательно расположенных черновых прокатных клетей 8, 9, которые, реверсируя, работают в режиме тандема. Летучие ножницы 10 следуют далее для подготовки чистовой прокатки. Чистовая прокатка проводится на чистовой линии 5 прокатного стана, которая состоит из двух близко расположенных друг к другу кварто-клетей 11, 12, причем лента 13 может прокатываться, реверсируя. Для этого помимо второй моталки 14 за чистовой линией 5 прокатного стана расположена еще и первая моталка 15 перед чистовой линией 5 прокатного стана. Кромкообрезные ножницы обозначены позицией 16.

В отличие от известной установки, монтажная длина соответствующей изобретению установки является, согласно фиг.1, отчетливо укороченной, что касается, в частности, интервала между концом черновой линии 4 прокатного стана и первой клетью 11 чистовой линии 5 прокатного стана. Предложенная установка очень компактна, причем одновременно возможно производство рулонов более высоких весов. По сравнению с обычной установкой (фиг.3), между черновой и чистовой линиями 4, 5 прокатного стана расположены только лишь еще одни - летучие - ножницы 10.

Сам способ будет поясняться с помощью фиг.2. Для процесса горячей прокатки нагретый алюминиевый слиток 17 укладывают на рольганг 18 и транспортируют на тандемную черновую линию 4 прокатного стана и прокатывают там, реверсируя, в обеих черновых прокатных клетях 8, 9 в режиме тандема, например, три раза вперед и назад, как показано стрелками a и обозначено как этап I прокатки. Концы ленты подвергаются удалению прибыльных частей посредством тяжелых ножниц 6. После рассчитанных проходов реверсирования полученная плоская заготовка 19 может теперь транспортироваться непосредственно в чистовую линию 5 прокатного стана при одновременном включении в работу всех клетей. Следовательно, режим тандема осуществляется во всех клетях черновой и чистовой линий прокатного стана. Плоская заготовка 19 прокатывается начисто в ленту 13 посредством тандемной прокатки в клетях 11, 12 чистовой линии 5 прокатного стана (этап II прокатки).

Согласно другому варианту (IIb) способа продукт черновой прокатки прокатывается посредством тандемной прокатки в чистовых прокатных клетях 11, 12, реверсируя между обеими моталками 14, 15. Лента 13 наматывается после первого прохода прокатки - при одновременном участии обеих чистовых прокатных клетей 11, 12 - при помощи второй моталки 14. Конец ленты подвергается удалению прибыльных частей с помощью летучих ножниц 10. Затем направление вращения соответствующих верхних и нижних валков клетей 11, 12 изменяется (стрелка b) и лента 13 снова втягивается в чистовые прокатные клети 11, 12. Лента 13 наматывается на первую моталку 15 и одновременно разматывается со второй моталки 14, а затем снова меняется направление процесса (стрелка c). Процесс реверсирования может повторяться соответственно желаемой конечной толщине ленты 13.

За счет использования тандемной прокатки на линии горячей прокатки для алюминия можно достигать, в частности, того, что до сих пор малорентабельно работающие компактные установки могут существенно увеличивать свою производительность и экономичность.

Перечень основных обозначений

1 - компоновка стана горячей прокатки;

2 - область печей;

3 - линия прокатного стана или линия горячей прокатки;

4 - черновая линия прокатного стана;

5 - чистовая линия прокатного стана;

6 - тяжелые обрезные ножницы;

7 - обжимная клеть;

8 - черновая прокатная клеть, двухвалковая клеть;

9 - черновая прокатная клеть, двухвалковая клеть;

10 - летучие ножницы;

11 - чистовая прокатная клеть, четырехвалковая клеть;

12 - чистовая прокатная клеть, четырехвалковая клеть;

13 - лента;

14 - вторая моталка;

15 - первая моталка;

16 - кромкообрезные ножницы;

17 - литая заготовка, полуфабрикат;

18 - рольганг;

19 - плоская заготовка, продукт черновой прокатки;

100 - обычная компоновка горячего прокатного стана (уровень техники) ;

102 - область печей;

103 - линия прокатного стана;

104 - черновая линия прокатного стана;

105 - чистовая линия прокатного стана;

107 - обжимная клеть;

108 - черновая прокатная клеть;

111-112 - клети;

113 - лента;

114 - моталка;

117 - алюминиевые слитки;

119 - плоская заготовка;

120 - печь;

121 - печь;

122 - обрезные ножницы;

123 - клеть;

124 - клеть;

125 - легкие обрезные ножницы;

126 - кромкообрезные ножницы;

127 - ведущие ролики;

x, y, z - интервалы;

a, b, c - стрелки;

I - черновая прокатка в режиме тандема;

II - чистовая прокатка в режиме тандема со всеми клетями;

IIa - реверсирующая чистовая прокатка в режиме тандема между двумя моталками.

Формула изобретения

1. Прокатный стан (1) для горячей прокатки металла, в частности алюминия, с линией (3) горячей прокатки, включающей черновую линию (4) прокатного стана и чистовую линию (5) прокатного стана, причем черновая линия прокатного стана выполнена как тандемная линия для прокатывания материала в режиме тандема при общей работе, по меньшей мере, двух последовательно расположенных черновых прокатных клетей (8, 9), а чистовая линия прокатного стана, выполненная как тандемная линия, содержит, по меньшей мере, две последовательно расположенные чистовые прокатные клети (11, 12), посредством которых прокатку ведут в режиме тандема при одновременной работе соответствующих чистовых прокатных клетей, при этом в направлении прокатки перед чистовой линией прокатного стана и за ней соответственно, расположено по одной моталке (15, 14), отличающийся тем, что черновая линия прокатного стана вместе с чистовой линией прокатного стана работают как тандемная линия, причем прокатка идет при одновременной работе клетей черновой и чистовой линий прокатного стана в режиме тандема, при этом черновая и чистовая тандемные линии прокатного стана работают с реверсированием.

2. Прокатный стан по п.1, отличающийся тем, что черновая тандемная линия прокатного стана содержит соответственно двухвалковые дуо-клети (8, 9).

3. Прокатный стан по п.1 или 2, отличающийся тем, что имеет следующую компоновку: область (2) печей для подачи тепла в полуфабрикат перед формообразованием,тяжелые обрезные ножницы (6),обжимная клеть (7),две последовательно расположенные черновые прокатные клети (8, 9), которые работают с реверсированием в режиме тандема, летучие ножницы (10),первая моталка (15),две последовательно расположенные чистовые прокатные клети (11, 12), которые работают с реверсированием в режиме тандема, а также вторая моталка (14).

4. Способ горячей прокатки металла, в частности алюминия, в котором полуфабрикат, в частности алюминиевый слиток (17), прокатывают предварительно и затем начисто на линии (3) горячей прокатки с черновой и чистовой линиями (4, 5) прокатного стана, причем полуфабрикат предварительно прокатывают в режиме тандема на черновой линии (4) прокатного стана, которая оборудована, как тандемная линия, по меньшей мере, двумя последовательно расположенными черновыми прокатными клетями (8, 9), при одновременной работе соответствующих черновых прокатных клетей продукт (19) черновой прокатки прокатывают на чистовой линии (5) прокатного стана, которая оборудована, как тандемная линия, по меньшей мере, двумя последовательно расположенными чистовыми прокатными клетями (11, 12) на прокатном стане (1) согласно любому из пп.1-3, характеризующийся тем, что продукт прокатывают на черновой линии (4) прокатного стана и на чистовой линии (5) прокатного стана совместно в режиме тандема, при этом полуфабрикат прокатывают в указанных черновых прокатных клетях (8, 9), а также подвергают последующей реверсивной чистовой прокатке в режиме тандема на чистовой линии (5) прокатного стана.

5.Способ по п.4, отличающийся тем, что полуфабрикат прокатывают в черновых прокатных клетях (8, 9) и подают прокатываемый продукт на чистовую линию (5) прокатного стана при одновременной работе всех клетей черновой и чистовой линий (4, 5) прокатного стана.

6.Способ по п.5, отличающийся следующими этапами: нагретый полуфабрикат (17), в частности алюминиевый слиток, транспортируют на тандемную черновую линию (4) прокатного стана, подвергают реверсивной черновой прокатке в черновых прокатных клетях (8, 9) в режиме тандема, осуществляют промежуточное удаление прибыльных частей продукта (19) черновой прокатки, в частности алюминиевой сутунки, посредством тяжелых ножниц (6), прокатывают до заданной толщины прокатки продукта (19) черновой прокатки, удаляют прибыльные части продукта (19) черновой прокатки посредством летучих ножниц (10), наматывают прошедшую через чистовую линию (5) прокатного стана, которая работает в режиме тандема, ленту (13) при помощи второй моталки (14), расположенной за чистовой линией (5), меняют направление движения прокатных клетей (11, 12) и вновь вводят ленту (13) на чистовую линию (5) прокатного стана, наматывают на расположенную перед чистовой линией (5) моталку (15) при одновременном разматывании со второй моталки (14), однократно - или многократно проводят этап прокатки на чистовой линии прокатного стана.

СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ МЕТОДОМ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ №2505366

Реферат:

Изобретение относится к трубопрокатному производству. Для изготовления труб методом холодной пилигримовой прокатки используется прокатный стан, включающий в себя опирающуюся по меньшей мере на один упор стержня оправки оправку для прокатки, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением предпочтительно наружных валка. Используется также измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением. Причем по меньшей мере одно устройство для перестановки упора соединено рабочим соединением с упором стержня оправки и упомянутое устройство для перестановки упора соединено с измерительным устройством. 2 н. и 14 з.п. ф-лы, 2 ил.

Область изобретения

Изобретение касается устройства и способа для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, включающего в себя опертую по меньшей мере на один упор стержня оправки прокатную оправку, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением, предпочтительно наружные валки, и измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением.

Под холодной пилигримовой прокаткой понимается способ дополнительной обработки бесшовных труб из первоначального формата в конечный формат. Целью пилигримовой прокатки является уменьшение наружного диаметра и толщины стенки изготовленных бесшовным методом труб. При этом исходный материал, так называемая трубная заготовка, обычно пропускается через пару валков, которая имеет коническую калибровку и которая выполняет на трубной заготовке периодическое вращательно-поступательное движение. Внутрь трубной заготовки помещается оправка для прокатки.

Обычно при этом изготавливаются трубы с соблюдением особенно узких допусков на размеры, равных до 5/100 мм. До настоящего времени для контроля качества после осуществления процесса обработки давлением выборочно отбирались пробы труб и проводились замеры. Если толщина стенки могла выйти из поля допуска или уже выходила, до настоящего времени прокатный стан останавливался, и положение оправки для прокатки корректировалось. Однако это приводило к тому, что быстро возникающие изменения толщины стенки оставались нераспознанными, и приходилось регулярно останавливать прокатный стан для корректировки размеров. Подтверждение успешной корректировки размеров было возможно также только тогда, когда была обработана давлением по меньшей мере одна целая другая труба.

Следовательно, осуществляемое во время процесса обработки давлением неразрушающее измерение результата обработки давлением было бы, например, достижимо с применением традиционной ультразвуковой технологии измерения. Однако этому мешают, с одной стороны, особенно малая геометрия заготовки и особенно узкие значения допусков, и к тому же также прилипающая к заготовке смазочная пленка, которая при процессе обработки давлением вынужденно и неизбежно попадает на поверхность заготовки.

Из EP 1 102 033 B1 уже известен способ и устройство для бесконтактного измерения толщины стенки труб онлайн (в реальном времени) в горячем состоянии. При этом при попадании импульсного лазера на стенку деформированной горячим методом заготовки не только испаряется прилипающая к поверхности смазочная пленка, но и небольшая часть самой поверхности заготовки тоже. Вследствие абсорбции энергии лазера в поверхности трубы и частично произошедшего испарения чрезвычайно тонкого поверхностного слоя в трубе возникает ультразвуковой импульс, который входит в стенку трубы перпендикулярно поверхности трубы. Возникший таким образом ультразвуковой импульс отражается от внутренней поверхности трубы, возвращается к наружной поверхности, снова отражается и так далее, так что в измеряемом продукте возникает последовательность ультразвукового эхо с уменьшающейся амплитудой. Отраженный ультразвуковой импульс создает на наружной поверхности трубы колебания в субминиатюрном диапазоне, которые, в свою очередь, бесконтактно с помощью второго лазера могут регистрироваться в режиме непрерывного облучения с использованием эффекта Допплера.

Применение неразрушающих способов измерения для процесса холодной пилигримовой прокатки из уровня техники, однако, не известно. Более того, применявшиеся до сих пор способы измерения следуют также принципу выполнения измерений после осуществления обработки давлением и отбора проб и после этого корректировки с использованием опытных данных изменения отдельных или некоторых параметров обработки давлением, а затем повторной проверки результата этого изменения параметров после другого завершенного процесса обработки давлением.

Задача изобретения

Поэтому задачей изобретения было представить автоматизированный способ изготовления и надлежащее устройство для него, которые в состоянии обеспечить возможность перестановки положения по меньшей мере одного инструмента для обработки давлением при холодной пилигримовой прокатке на основании данных измерения, полученных во время процесса обработки давлением.

Эта задача в смысле изобретения решается посредством устройства, обладающего признаками п.1 формулы изобретения, а также способа, обладающего признаками п.10 формулы изобретения. Предпочтительные варианты осуществления изобретения изложены в соответствующих зависимых пунктах формулы изобретения.

В соответствии с изобретением устройство для перестановки положения соединено рабочим соединением с упором стержня оправки и, кроме того, соединено с измерительным устройством. Предпочтительно соединение устройства для перестановки положения с измерительным устройством осуществляется, кроме того, через устройство управления, которое особенно предпочтительно соединено с запоминающим устройством для регулировочных и/или рабочих параметров.

Благодаря этому становится возможным воздействие с учетом данных измерения, полученных во время процесса обработки давлением, при необходимости онлайн, и предпочтительно практически без замедления на текущий процесс обработки давлением. В соответствии с изобретением это осуществляется с помощью устройства для перестановки положения, посредством которого может устанавливаться положение прокатной оправки. Это приводит не только к тому, что обнаруженные дефекты могут практически незамедлительно устраняться, также воздействия перестановок положения на процесс прокатки в целом могут практически незамедлительно отслеживаться и при необходимости корректироваться.

В одном из предпочтительных вариантов осуществления изобретения во время процесса обработки давлением определяется отклонение толщины стенки от заданного значения или от поля допуска. Это происходит особенно предпочтительно при сравнении данных измерения к заложенным в блоке управления и, в частности, его памяти значениям и сравнительным данным. Таким образом создается устройство, которое автоматически контролирует соблюдение требуемого допуска на протяжении всего процесса обработки давлением и предпочтительно также обеспечивает принятие надлежащих мер.

Измерительное устройство предпочтительно представляет собой лазерное ультразвуковое измерительное устройство (LASUS), посредством которого возможно практически неразрушающее и надежное онлайновое измерение толщины стенки трубы, полученной методом холодной пилигримовой прокатки, особенно просто доступными средствами и при достижении особенно точных результатов измерений.

Обычно толщина стенки определяется не только в одном постоянном положении трубы. Напротив, процесс холодной пилигримовой прокатки вызывает регулярное вращение трубы вокруг ее продольной оси. При этом только лишь за счет предпочтительной неподвижной установки измерительного устройства и за счет осуществляющегося при этом относительного движения трубы относительно этого измерительного устройства возможен охват измерением всего периметра деформируемой трубы. Кроме того, предпочтительно, если выполняется не только одно измерение в одном определенном месте трубы, а множество измерений, например, с соблюдение заданной частоты, на протяжении всего процесса обработки давлением. Тем самым также благодаря определению зарегистрированных данных измерения простыми средствами может сокращаться до минимума воздействие вероятных ошибок измерения.

По одному из предпочтительных вариантов осуществления изобретения прокатная оправка опирается по меньшей мере на один упор стержня оправки, который включает в себя по меньшей мере один зажимной клин, посредством которого может осуществляться как перестановка положения оправки для прокатки, так и ее фиксация в заданном положении. Особенно предпочтительно, если движение по меньшей мере одного зажимного клина осуществляется посредством зажимного цилиндра и/или винта. Также предпочтительна, однако, перестановка положения упора стержня оправки с использованием одного или нескольких цилиндров. Благодаря этому создается устройство, которое при использовании особенно простых в изготовлении и доступных средств позволяет получить точную установку и фиксацию прокатной оправки в заданном положении. Установка осуществляется при этом плавно в любое заданное положение.

Особенно предпочтительно для достижения цели изобретения к тому же, если не только прокатная оправка установлена в предлагаемом изобретением прокатном стане с возможностью регулирования, но также и воздействующие на трубу снаружи инструменты для обработки давлением, предпочтительно наружные валки, устроены так, что они также обладают возможностью регулирования. С помощью надлежащих средств установки наружных валков межвалковый зазор может предпочтительно регулироваться произвольным образом и при необходимости дополнительно юстироваться, чтобы при взаимодействии с прокатной оправкой изготавливать трубу с наибольшей возможной круглостью и наименьшими возможными отклонениями от заданного значения наружного диаметра и толщины стенки.

Особенно предпочтительно это достигается тогда, когда по меньшей мере один воздействующий на трубу снаружи инструмент для обработки давлением, предпочтительно наружный валок, также соединен с измерительным устройством. Благодаря этому достигается, что перестановка положения и дополнительная юстировка всех участвующих в процессе обработки давлением инструментов для обработки давлением, предпочтительно полностью автоматизированная, может быть достигнута тогда, когда всем инструментам для обработки давлением предоставляются полученные от измерительного устройства данные измерения.

По второму аспекту изобретения предоставляется способ для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, который включает в себя опирающуюся по меньшей мере на один упор стержня оправки прокатную оправку, а также по меньшей мере два воздействующих на трубу снаружи инструмента для обработки давлением, а также измерительное устройство для определения толщины стенки трубы во время процесса обработки давлением. В соответствии с изобретением по меньшей мере одно устройство для перестановки положения посредством по меньшей мере одного упора стержня оправки соединено с измерительным устройством и выполняет перестановку положения прокатной оправки тогда, когда измерительное устройство определяет отклонение толщины стенки от заданного значения или от поля допуска. С помощью этого способа обеспечиваются преимущества и эффекты, уже перечисленные выше в связи с первым аспектом изобретения.

Особенно предпочтительно, если перестановка положения оправки для прокатки выполняется уже во время процесса обработки давлением, и благодаря этому предпочтительно автоматически может выполняться корректировка отклонений, определенных во время процесса обработки давлением.

Предпочтительно толщина стенки определяется по всему периметру трубы, чтобы благодаря этому иметь возможность, с одной стороны, определять равномерность толщины стенки, а с другой стороны, при необходимости также форму трубы.

В соответствии с изобретением предусмотрено по меньшей мере одно, предпочтительно только одно неподвижно установленное измерительное устройство, посредством которого может осуществляться измерение толщины стенки также по всему периметру трубы. Посредством частичного вращения трубы вокруг ее продольной оси, происходящего при каждой подаче трубы внутри прокатного стана, может осуществляться снятие данных измерений по всему периметру трубы особенно простыми средствами.

Особенно предпочтительно при осуществлении предлагаемого изобретением способа также, если при необходимости дополнительно к оправке для прокатки переставляется по меньшей мере один воздействующий на трубу снаружи инструмент для обработки давлением, чтобы иметь возможность противодействовать отклонениям толщины стенки от заданного значения или от поля допуска.

Ниже изобретение поясняется подробнее со ссылкой на две фигуры, на которых показаны предпочтительные варианты осуществления предлагаемого изобретением устройства.

На фигурах показано:

фиг.1: схематичный вид сбоку предлагаемого изобретением устройства; и

фиг.2 схематичный вид изображенного на фиг.1 устройства в сечении A-A.

На фиг.1 показано устройство 1 для изготовления труб методом холодной пилигримовой прокатки, причем применяемый для этого прокатный стан включает в себя опирающуюся по меньшей мере на один упор 3 стержня оправки прокатную оправку 2, а также прокатную клеть 4 с установленными в ней наружными валками 4a и 4b. При воздействии устройства 1 происходит обработка давлением трубой заготовки, которая движется слева направо через устройство 1. Между конически сужающейся прокатной оправкой 2 и наружными валками 4a, 4b происходит обработка давлением с получением трубы 8 с постоянной толщиной стенки, которая может определяться в измерительном устройстве 5. Измерительное устройство 5 через блок управления 6 соединено с устройством 7 для перестановки положения упора 3 стержня оправки и может при использовании устройства 7 для перестановки положения вызывать движение оправки для прокатки как в направлении стрелки 9, так и в отношении установки наклона прокатной оправки 2 относительно межвалкового зазора между наружным валками 4a, 4b.

Фиг.2 представляет собой схематичный вид устройства 7 для перестановки положения предлагаемого изобретением устройства 1 в сечении A-A, указанном на фиг.1. Упор 3 стержня оправки фиксируется посредством зажимных клиньев 7a, 7b. Необходимое для фиксации усилие в примере осуществления, показанном на фиг.2, создается нагружаемым в направлении двойной стрелки 10 гидравлическим цилиндром 11, служащим зажимным цилиндром. При этом для точной корректировки толщины стенки готовой трубы во время производства обычно прокатная оправка 2 в соответствии со стрелкой 9 смещается в направлении прокатки и против него. Автоматическая перестановка происходит при этом, например, за счет того, что зажимной клин или, соответственно, клинья 7a, 7b отсоединяются от защищающего от непреднамеренного осевого движения зажимного цилиндра настолько, что упор 3 стержня оправки может смещаться серводвигателем 12 посредством винтового подъемного устройства 13 (сравн. фиг.1) в направлении прокатки или против него. По достижении заданного пути перестановки в направлении стрелки 9 зажимной цилиндр снова нагружается нормальным давлением зажима, и процесс обработки давлением продолжает выполняться привычным образом. Вся процедура перестановки может, кроме того, не только осуществляться автоматически, но и, помимо того, также выполняться во время самого процесса прокатки.

Спецификация позиций:

1 Устройство

2 Прокатная оправка

3 Упор стержня оправки

4 Инструмент для обработки давлением

4a Наружный валок

4b Наружный валок

5 Измерительное устройство

6 Блок управления

7 Устройство для перестановки положения

7a Зажимной клин

7b Зажимной клин

8 Труба

9 Стрелка направления смещения оправки для прокатки

10 Стрелка направления нагрузки зажимного цилиндра

11 Зажимной цилиндр/гидравлический цилиндр

12 Серводвигатель

13 Винтовое подъемное устройство

Формула изобретения

1. Устройство (1) для изготовления труб методом холодной пилигримовой прокатки посредством прокатного стана, включающего в себя опирающуюся по меньшей мере на один упор (3) стержня оправки прокатную оправку (2), а также по меньшей мере два воздействующих снаружи на трубу инструмента (4) для обработки давлением, предпочтительно наружных валка (4а, 4b), и измерительное устройство (5) для определения толщины стенки трубы (8) во время процесса обработки давлением, отличающееся тем, что оно снабжено по меньшей мере одним устройством (7) для перестановки упора (3), соединенным рабочим соединением с упором (3) стержня оправки, при этом устройство (7) для перестановки упора (3) соединено с упомянутым измерительным устройством (5).

2. Устройство (1) по п.1, отличающееся тем, что устройство (7) для перестановки упора (3) соединено с измерительным устройством (5) через блок управления (6).

3. Устройство (1) по п.2, отличающееся тем, что блок управления (6) соединен с запоминающим устройством для регулировочных и/или рабочих параметров.

4. Устройство (1) по любому из пп.1-3, отличающееся тем, что предпочтительно во время процесса обработки давлением определяется отклонение толщины стенки от заданного значения или от поля допуска.

5. Устройство (1) по любому из пп.1-3, отличающееся тем, что измерительное устройство (5) представляет собой лазерное ультразвуковое измерительное устройство (LASUS).

6. Устройство (1) по любому из пп.1-3, отличающееся тем, что по меньшей мере один упор (3) стержня оправки включает в себя по меньшей мере один зажимной клин (7а, 7b), посредством которого осуществляется как перестановка прокатной оправки (2), так и ее фиксация в заданном положении.

7. Устройство (1) по п.6, отличающееся тем, что движение по меньшей мере одного зажимного клина (7а, 7b) осуществляется посредством зажимного цилиндра (11) и/или винта.

8. Устройство (1) по любому из пп.1-3, отличающееся тем, что дополнительно в прокатном стане установлен с возможностью перестановки по меньшей мере один воздействующий на трубу (8) снаружи инструмент (4) для обработки давлением.

9. Устройство (1) по п.8, отличающееся тем, что по меньшей мере один воздействующий на трубу (8) снаружи инструмент (4) для обработки давлением также соединен с измерительным устройством (5).

10. Способ изготовления труб (8) методом холодной пилигримовой прокатки посредством прокатного стана, включающего в себя опирающуюся по меньшей мере на один упор (3) стержня оправки прокатную оправку (2), и по меньшей мере два воздействующих на трубу снаружи инструмента (4) для обработки давлением, предпочтительно наружных валка (4а, 4b), и измерительное устройство (5) для определения толщины стенки трубы (8) во время процесса обработки давлением, отличающийся тем, что предусматривают по меньшей мере одно устройство (7) для перестановки по меньшей мере одного упора (3) стержня оправки, которое соединяют с упомянутым измерительным устройством (5), при этом посредством устройства (7) для перестановки выполняют перестановку оправки (2) для прокатки при определении измерительным устройством (5) отклонения толщины стенки от заданного значения или от поля допуска.

11. Способ по п.10, отличающийся тем, что блок (6) управления соединяют с измерительным устройством (5) и устройством (7) для перестановки упора (3).

12. Способ по п.10, отличающийся тем, что перестановку положения прокатной оправки (2) выполняют во время процесса обработки давлением.

13. Способ по любому из пп.10-12, отличающийся тем, что измерение толщины стенки выполняют лазерно-ультразвуковым (LASUS) методом.

14. Способ по любому из пп.10-12, отличающийся тем, что толщину стенки определяют по всему периметру трубы (8).

15. Способ по п.14, отличающийся тем, что выполняют по меньшей мере одно измерение, предпочтительно по меньшей мере 5 измерений, при каждой подаче и/или каждом частичном вращении трубы (8) вокруг своей продольной оси внутри прокатного стана.

16. Способ по любому из пп.10-12, отличающийся тем, что дополнительно по меньшей мере один воздействующий на трубу (8) снаружи инструмент (4) для обработки давлением переставляют для противодействия отклонениям геометрии трубы от заданного значения или от поля допуска.

СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ПОЛОСЫ №2500493

Реферат:

Изобретение относится к области прокатного производства, в частности к системам управления процессами горячей и холодной прокатки полосы. Система управления процессом прокатки содержит систему сбора результатов измерений, блок статистической обработки, блок расчета и коррекции технологических параметров, блок адаптации и обучения, блок вычисления уставок, блок задания уставок, регуляторы технологических параметров управления, датчики технологических параметров, систему сбора результатов измерений, систему управления, блок вычисления уставок. Система снабжена дополнительными блоками вычисления параметров прокатки по уравнениям моделей, синхронизации, вычисления линейной скорости полосы, задания интервалов замеров, вычисления длины участков полосы, распределения технологических параметров по длине, сохранения параметров прокатки предыдущей полосы и подсистемой документирования и индикации. Обеспечивается синхронизация времени подачи корректирующих воздействий на каждый из регуляторов технологических параметров с временем прокатки соответствующего участка полосы. 1 ил.

Изобретение относится к области прокатного производства и может быть использовано для регулирования процессов горячей и/или холодной прокатки полосы.

Известна система управления процессом прокатки, содержащая датчики угловых скоростей валков прокатных клетей и роликов рольганга, выходы которых соединены с входом вычислительного блока, включающего последовательно соединенные систему слежения и блок обработки данных, выход которого соединен с входом системы сбора, хранения и отображения информации, датчик контролируемого параметра, установленный в технологической линии прокатного стана, соединенный с входом блока обработки данных (см. патент РФ №2177847, МПК7 B21B 37/00).

Недостатком известной системы является отсутствие автоматического регулирования технологических параметров непосредственно в процессе прокатки полосы. Система осуществляет сбор и отображение информации и не обеспечивает замкнутое регулирование, что приводит к необходимости перестройки системы оператором при переходе на прокатку каждой последующей партии полос либо при необходимости коррекции параметров прокатки в пределах одной партии.

Известна система управления процессом прокатки, включающая последовательно соединенные блок согласования измерительных значений, блок статистической обработки, блок вычисления оптимальных параметров процесса, блок адаптации и обучения, блок расчета заданных значений, блок вычисления отклонений, блок вычисления скорректированных установочных значений, блок задания скорректированных установочных значений, вход которого соединен с выходом блока вычисления абсолютного значения, первый вход которого соединен с выходом системы управления, а второй - с выходом блока расчета заданных значений, соединенного со вторым входом блока вычисления оптимальных параметров процесса, первый вход которого соединен со вторым входом блока вычисления отклонений, вход блока согласования измерительных значений соединен с выходами измерительных приборов, расположенных последовательно в технологической линии прокатного стана, содержащего прокатные клети и намоточное устройство, взаимосвязанные через обрабатываемую полосу, выход блока задания скорректированных установочных значений подключен к входам регуляторов механизмов стана, а второй вход системы управления предназначен для задания исходных параметров прокатки (см. патент РФ №2078626, МПК6 B21B 37/00).

Известная система не обеспечивает необходимой точности управления процессом прокатки, поскольку в процессе измерения контролируемых технологических параметров не отслеживается их распределение по длине прокатываемой полосы. Поэтому при выборе корректирующих воздействий на исполнительные механизмы невозможно точно определить участок полосы, на котором необходимо регулирование, и соответственно задать время приложения корректирующих воздействий.

Наиболее близким аналогом к заявляемому объекту является система управления процессом прокатки, включающая последовательно соединенные систему сбора результатов измерений, блок статистической обработки, блок расчета и коррекции технологических параметров, блок адаптации и обучения, блок вычисления уставок, блок задания уставок, выход которого соединен с регуляторами технологических параметров, расположенными в технологической линии объекта управления, включающего прокатные клети, ролики рольганга, намоточное устройство, взаимосвязанные через обрабатываемую полосу, и датчики технологических параметров, выходы которых соединены с входом системы сбора результатов измерений, блок задания программы прокатки, вход которого предназначен для задания целевых величин, определяющих стратегию прокатки, а выход соединен со вторым входом блока вычисления уставок (см. United States Patent № 5502992, 1996, Int. Cl6 B21B 37/00).

Недостатком известной системы управления является низкая точность, т.к. в ней не отслеживается взаимосвязь измеряемых технологических параметров с конкретными участками длины полосы. Регулирование технологических параметров осуществляется непрерывно, независимо от их реальных отклонений от заданных значений. В системе отсутствует измерение скорости прокатки и соответственно длины полосы, не осуществляется синхронизация времени подачи на регуляторы управляющих воздействий с перемещением участков полосы. Соответственно регулирование технологических параметров осуществляется независимо от их реальных отклонений на конкретном участке. Это не обеспечивает необходимой точности регулирования и, кроме того, может привести к нежелательным изменениям технологических параметров и качества прокатываемой полосы, вызванных несвоевременной подачей корректирующих воздействий.

Вторым недостатком известной системы, снижающим точность, является отсутствие замкнутого регулирования технологических параметров. Система является разомкнутой, т.к. в ней отсутствует обратная связь по отклонениям технологических параметров, подаваемых на вход блока вычисления уставок.

Кроме того, система не осуществляет адаптивную настройку параметров прокатки последующих полос данной партии по параметрам предыдущей полосы. Это приводит к необходимости настройки параметров прокатки каждой полосы по заданным целевым величинам, а также их коррекции оператором при переходе к новой партии металла. Дополнительные настройка и коррекция вызывают неточность регулирования на начальных участках полосы либо на первых полосах каждой новой партии, что вызывает снижение качества продукции.

Технический результат предлагаемого изобретения - повышение точности автоматического регулирования технологических параметров прокатываемой полосы за счет синхронизации времени подачи корректирующих воздействий на каждый из регуляторов технологических параметров с временем прокатки соответствующего участка полосы, замкнутого регулирования адаптированных технологических параметров, а также настройки параметров прокатки последующих полос по параметрам прокатки предыдущей полосы.

Технический результат достигается тем, что система управления процессом прокатки, включающая систему сбора результатов измерений, блок статистической обработки, выход которого соединен с первым входом блока расчета и коррекции технологических параметров, выход которого соединен с входом блока адаптации и обучения, блок вычисления уставок, выход которого соединен с входом блока задания уставок, регуляторы технологических параметров, расположенные в технологической линии объекта управления, включающего прокатные клети, ролики рольганга, намоточное устройство, взаимосвязанные через обрабатываемую полосу, и датчики технологических параметров, выходы которых соединены с входом системы сбора результатов измерений, блок задания программы прокатки, вход которого предназначен для задания целевых величин, определяющих стратегию прокатки, а выход соединен с третьим входом блока вычисления уставок, согласно изобретению, дополнительно снабжена блоками вычисления параметров прокатки по уравнениям моделей, синхронизации, вычисления линейной скорости полосы, задания интервалов замеров, вычисления длины участков полосы, распределения технологических параметров по длине, сохранения параметров прокатки предыдущей полосы и подсистемой документирования и индикации, при этом вход блока вычисления параметров прокатки по уравнениям моделей соединен с выходом блока адаптации и управления, а выход - с первым входом блока вычисления уставок и вторым входом блока расчета и коррекции технологических параметров, первый вход блока синхронизации соединен с выходом блока задания уставок, выход блока синхронизации подключен к регуляторам технологических параметров, а второй вход соединен с выходом блока вычисления линейной скорости полосы и входом блока задания интервалов замеров, выход которого соединен с входом блока вычисления длины участков полосы, выход которого соединен с первым входом блока распределения технологических параметров по длине, второй вход которого соединен с выходом системы сбора результатов измерений, а выход - с входом блока статистической обработки результатов измерений и первым входом блока сохранения параметров прокатки предыдущей полосы, второй вход которого соединен с выходом блока статистической обработки, а выход - со вторым входом блока вычисления уставок и входом подсистемы документирования и индикации параметров, а входы блока вычисления линейной скорости полосы соединены с датчиками угловой скорости, расположенными в технологической линии объекта управления.

Сущность изобретения поясняется чертежом, представленным на фиг.1, где изображена функциональная схема системы управления процессом прокатки.

Заявляемая система управления процессом прокатки содержит систему 1 сбора результатов измерений, блок 2 статистической обработки результатов измерений, выход которого соединен с первым входом блока 3 расчета и коррекции технологических параметров, выход которого соединен с входом блока 4 адаптации и обучения. Выход блока 4 адаптации и обучения соединен с входом блока 5 вычисления параметров прокатки по уравнениям моделей, выход которого соединен с первым входом блока 6 вычисления уставок и вторым входом блока 3 расчета и коррекции технологических параметров. Выход блока 6 вычисления уставок соединен с входом блока 7 задания уставок, выход которого соединен с первым входом блока 8 синхронизации. Выход блока 8 синхронизации подключен к регуляторам 9 технологических параметров, расположенным в технологической линии объекта управления 10, включающего прокатные клети 11, ролики рольганга 12, намоточное устройство 13, взаимосвязанные через обрабатываемую полосу 14, и датчики технологических параметров 15, выходы которых соединены с входом системы сбора результатов измерений 1. Второй вход блока 8 синхронизации соединен с выходом блока 16 вычисления линейной скорости полосы и входом блока 17 задания интервалов замеров, выход которого соединен с входом блока 18 вычисления длины участков полосы. Выход блока 18 вычисления длины участков полосы соединен с первым входом блока 19 распределения технологических параметров по длине, второй вход которого соединен с выходом системы сбора результатов измерений 1, а выход - с входом блока 2 статистической обработки результатов измерений и первым входом блока 20 сохранения параметров прокатки предыдущей полосы, выход которого соединен со вторым входом блока 6 вычисления уставок и входом подсистемы 21 документирования и индикации параметров. Третий вход блока 6 вычисления уставок соединен с выходом блока задания программы прокатки 22, входы которой предназначены для задания целевых величин, определяющих стратегию прокатки.

Отличительными признаками заявляемого устройства являются:

- подключение блока вычисления параметров прокатки по уравнениям моделей и соединение его выхода с входом блока коррекции технологических параметров;

- подключение блока вычисления линейной скорости полосы, входы которого соединены с датчиками угловой скорости, расположенными в технологической линии объекта управления, а выход соединен с входом блока задания интервалов замеров, выход которого соединен с входом блока вычисления длины участков полосы, выход которого соединен с первым входом блока распределения технологических параметров по длине, второй вход которого соединен с выходом системы сбора результатов измерений, а выход - с входом блока статистической обработки результатов измерений;

- включение блока синхронизации, первый вход которого соединен с выходом блока задания уставок, второй вход - с выходом блока вычисления линейной скорости полосы, а выход - с регуляторами технологических параметров;

- включение блока сохранения параметров прокатки предыдущей полосы;

- включение системы документирования и индикации параметров.

Благодаря подключению блока вычисления параметров прокатки по уравнениям моделей и соединению его выхода с входом блока коррекции технологических параметров обеспечивается внутренний замкнутый контур регулирования технологических параметров в двухконтурной системе управления процессом прокатки. Задачей внутреннего контура регулирования является выдача адаптированных уравнений моделей во внешний контур оптимизации. Адаптированные уравнения позволяют для каждого рабочего момента прокатки наиболее точно описать соответствующие технологические связи. Благодаря этому во внешнем контуре оптимизации обеспечивается возможность определения заданий для подчиненных локальных подсистем регулирования, обеспечивающих регулирование с высокой точностью.

Второй отличительный признак обеспечивает взаимосвязь контролируемых параметров с конкретными участками длины полосы. Данная операция известна и используется, например, при реализации способов управления процессом прокатки, согласно патентам РФ №2177847 и№2207204. Однако в системах, реализующих известные способы, эта операция используется только для информационного сопровождения проката и получения данных о распределении свойств полосы по длине. Замкнутое автоматическое регулирование технологических параметров в процессе прокатки не производится. В заявляемом техническом решении названная операция осуществляется для регулирования технологических параметров по участкам длины полосы.

Включение блока синхронизации, согласно третьему отличительному признаку, обеспечивает синхронизацию сигналов, подаваемых на регуляторы, с перемещением участков полосы. Это обеспечивает регулирование параметров прокатки, имеющих отклонения на каждом прокатываемом участке, что позволяет ликвидировать систематическую погрешность, возникающую, например, при прокатке концов полосы.

Дополнительное введение блока сохранения параметров прокатки предыдущей полосы и подключение его выхода к входу блока вычисления уставок позволяет осуществлять адаптивную настройку параметров при прокатке последующих полос данной партии и облегчает настройку параметров прокатки при переходе к новой партии металла. Это повышает точность и сокращает время настройки.

Включение в систему управления подсистемы документирования и индикации параметров позволяет осуществлять итоговый контроль технологических параметров во взаимосвязи с конкретными участками прокатанной полосы. Это обеспечивает возможность последующего уточнения технологических режимов и изменения стратегии прокатки.

В целом отличительные признаки заявляемого устройства обеспечивают повышение точности автоматического регулирования технологических параметров и улучшение качества прокатываемой полосы.

Система управления процессом прокатки работает следующим образом.

По мере прохождения полосы 14 вдоль технологической линии прокатного стана с датчиков технологических параметров 15 поступают сигналы на вход системы 1 сбора результатов измерений и далее с ее выхода - на первый вход блока 19 распределения технологических параметров по длине. Одновременно с выходов датчиков скоростей клетей 11, роликов рольганга 12 и намоточного устройства 13 на вход системы 16 вычисления линейной скорости полосы подаются сигналы, пропорциональные угловым скоростям, по которым определяются линейные скорости перемещения полосы на участках технологической линии: в межклетевых промежутках, на отводящем рольганге и т.д. В зависимости от линейной скорости перемещения в блоке 17 вычисляются интервалы замеров, по которым в блоке 18 вычисляется длина равновеликих участков полосы.

В блоке 19 распределения технологических параметров по длине параметры, измеренные датчиками 15, приводятся в соответствие каждому конкретному участку полосы, и далее в блоке 2 осуществляется статистическая обработка результатов измерений для каждого участка. Результаты измерений поступают на вход замкнутого контура регулирования технологических параметров, включающего блок 3 расчета и коррекции технологических параметров, блок 4 адаптации и обучения и блок 5 вычисления параметров прокатки по уравнениям моделей, охваченные обратной связью. Функцией замкнутого контура является выдача адаптированных уравнений моделей на первый вход блока 6 вычисления уставок, в котором осуществляются предварительный расчет параметров прокатки и их автоматическая коррекция по параметрам прокатки предыдущей полосы, поступающим с выхода блока 20 сохранения параметров прокатки предыдущей полосы.

Далее в блоках 6 и 7 осуществляются формирование и задание уставок на вход блока 8, где осуществляется их синхронизации с перемещением каждого из сформированных участков полосы. В результате на регуляторы 9 технологических параметров поступают сигналы регулирования, требуемые для каждого конкретного участка полосы. Таким образом, регулирование технологических параметров осуществляется со сдвигом, синхронизированным с перемещением участков полосы.

Общее управление процессом прокатки (стратегия) осуществляется с помощью блока задания программы прокатки 22, на входы которой задаются целевые функции (начальные и конечные размеры, обжатия по клетям, данные о химическом составе, температура и др.). Подсистема 21 документирования и индикации параметров обеспечивает итоговый контроль технологических параметров полосы во взаимосвязи с выделенными участками, что позволяет совершенствовать технологические режимы и стратегию прокатки.

В результате замкнутого регулирования технологических параметров, синхронизации времени подачи корректирующих воздействий на каждый из регуляторов с временем прокатки соответствующего участка полосы, адаптивной коррекции параметров прокатки каждой последующей полосы с учетом реальных параметров прокатки предыдущих полос обеспечивается повышение точности автоматического регулирования технологических параметров. Дополнительно обеспечивается итоговый контроль технологических параметров прокатанной полосы по выделенным участкам, что позволяет совершенствовать технологические режимы и стратегию прокатки.

В целом, заявляемая система управления процессом прокатки обеспечивает повышение качества выпускаемой продукции.

Формула изобретения

Система управления процессом прокатки полосы, включающая систему сбора результатов измерений, блок статистической обработки результатов измерений, выход которого соединен с первым входом блока расчета и коррекции технологических параметров, выход которого соединен с входом блока адаптации и обучения, блок вычисления уставок, выход которого соединен с входом блока задания уставок, регуляторы технологических параметров, расположенные в технологической линии вычисления объекта управления, включающего прокатные клети, ролики рольганга, намоточное устройство, взаимосвязанные через обрабатываемую полосу, и датчики технологических параметров, выходы которых соединены с входом системы сбора результатов измерений, и блок задания целевых параметров прокатки, определяющих стратегию прокатки, выход которого соединен с третьим входом блока вычисления уставок, отличающаяся тем, что она дополнительно снабжена блоком вычисления параметров прокатки по уравнениям моделей, блоком синхронизации, блоком вычисления линейной скорости полосы, блоком задания интервалов замеров, блоком вычисления длины участков полосы, блоком распределения технологических параметров по длине, блоком сохранения параметров прокатки предыдущей полосы и подсистемой документирования и индикации, при этом вход блока вычисления параметров прокатки по уравнениям моделей соединен с выходом блока адаптации и обучения, а выход - с первым входом блока вычисления уставок и вторым выходом блока расчета и коррекции технологических параметров, первый вход блока синхронизации соединен с выходом блока задания уставок, выход блока синхронизации подключен к регуляторам технологических параметров, а второй вход соединен с выходом блока вычисления линейной скорости полосы и входом блока задания интервалов замеров, выход которого соединен с входом блока вычисления длины участка полосы, выход которого соединен с первым входом блока распределения технологических параметров по длине, второй вход которого соединен с выходом системы сбора результатов измерений, а выход - с входом блока статистической обработки результатов измерений и первым входом блока сохранения параметров прокатки предыдущей полосы, второй вход которого соединен с выходом блока статистической обработки, а выход - со вторым входом блока вычисления уставок и входом подсистемы расчета и коррекции технологических параметров, а входы блока вычисления линейной скорости полосы соединены с датчиками угловой скорости, расположенными в технологической линии объекта управления.

СПОСОБ ХОЛОДНОЙ МНОГОПРОХОДНОЙ ПРОКАТКИ ТОНКИХ ЛЕНТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ №2501881

Реферат:

Изобретение относится к обработке металлов давлением, например, к производству тонких лент из сплавов систем Al-Mg, Al-Mg-Mn и может быть использовано для производства упаковочной тары в пищевой промышленности. Для повышения пластичности и штампуемости обрабатываемого металла и снижения разброса механических свойств в способе холодной многопроходной прокатки тонких лент из алюминиевых сплавов системы Al-Mg или Al-Mg-Mn прокатке подвергают полностью рекристаллизованную горячекатаную заготовку ленты. Заготовка ленты имеет кубическую текстуру и толщину, в 9-10 раз превышающую конечную толщину ленты. Прокатку проводят со степенью деформации 45-57% в каждом из двух последних проходов и со скоростью деформации не менее 10 м/с в последнем проходе с обеспечением температуры 140-160°C в рулоне при смотке ленты в рулон массой не менее 8 т. 1 табл.

Изобретение относится к обработке металлов давлением, например, к производству тонких лент и фольги из сплавов систем Al-Mg, Al-Mg-Mn и может быть использовано, например, в металлургической промышленности при изготовлении тонких лент, для производства упаковочной тары в пищевой промышленности.

Известен способ прокатки систем Al-Mg, содержащий холодную прокатку с промежуточным рекристаллизационным отжигом, прокатку до и после отжига ведут с суммарной степенью деформации 75-95%, степень деформации до отжига составляет 1-1.25 от степени деформации после отжига (см. а.с. 850235, В21В 3/6, СССР, 1981 г.).

К недостаткам известного способа можно отнести:

1. Наличие промежуточного отжига, что при прокатке на II стадии не обеспечивает необходимых прочностных характеристик.

2. Способ не позволяет обеспечить высокой пластичности.

3. Большой разброс механических свойств.

4. Не обеспечивается необходимый уровень фестонов.

Известен способ прокатки Al-Mg сплавов, содержащий холодную прокатку в несколько проходов, при котором прокатку осуществляют со степенью деформации за проход 40-45%, при этом между проходами охлаждают металл до 70-80°C (а.с. 878386, В21В 3/0, СССР, 1981 г.).

К недостаткам данного решения можно отнести:

1. Охлаждение металла между проходами усложняет технологический процесс и снижает производительность.

2. Реализация прокатки в каждом проходе со степенями деформации 40-45% возможна на одноклетевом стане, но, практически, невозможна на многоклетевом.

3. Не позволяет для сильно нагартованного металла получить повышенную пластичность.

Наиболее близким техническим решением к предлагаемому изобретению является способ производства фольги методом холодной многопроходной прокатки тонких лент из алюминиевых сплавов, где при каждом из двух последних проходов прокатку ведут со степенью обжатия по заданному соотношению между параметрами ленты

Е=1-K·h/H

где Н - исходная толщина ленты, h - требуемая конечная толщина ленты, K - коэффициент, равный 0,05-0,07 (см. RU 2226437, 7 В21В 3/00 от 10.04.2004), с суммарной степенью обжатия, составляющей не менее 85%, со скоростью не менее 500 м/мин и с температурой по окончанию прокатки, равной 140-160°C при массе рулона 5 т.

К недостаткам известного способа можно отнести:

Степень деформации, рассчитанная по данной формуле, чрезвычайно мала, что не обеспечивает необходимого нагрева полосы в процессе холодной прокатки.

Задачей предлагаемого изобретения является повышение пластичности и штампуемости обрабатываемого металла и снижение разброса механических свойств.

Поставленная задача в предлагаемом изобретении достигается способом холодной многопроходной прокатки тонких лент из алюминиевых сплавов системы Al-Mg или Al-Mg-Mn. При этом прокатке подвергают полностью рекристаллизованную горячекатаную заготовку ленты, имеющей кубическую текстуру и толщину, в 9-10 раз превышающую конечную толщину ленты, при этом прокатку проводят со степенью деформации 45-57% в каждом из двух последних проходов и со скоростью деформации не менее 10 м/с в последнем проходе с обеспечением температуры 140-160°C в рулоне при смотке ленты в рулон массой не менее 8 т.

При степени деформации <45% достичь в два прохода требуемой температуры в 140-160 градусов С невозможно. Если степень деформации >57%, то температура будет больше необходимой, а процесс прокатки станет неустойчивым. При скорости прокатки <10 м/с тонкая полоса не обеспечивает сохранения достигаемого требуемого интервала при смотке в рулон. Без полностью рекристаллизованной горячекатанной заготовки не обеспечивается ресурс пластичности, необходимый для высокоскоростной прокатки без разрушения. При отсутствии кубической текстуры в горячекатанной заготовке имеет место сильная фестонистость под углом 45° к направлению прокатки. Необходимость выдерживания интервала кратности толщины, в 9-10 раз превышающей конечную толщину ленты, связано с тем, что при <9 не набирается прочность, а при >10 возникает интенсивное трещинообразование и потеря устойчивости при прокатке, а также не обеспечивается требуемая фестонистость. Для массы рулонной заготовки <8 т скорость естественного охлаждения рулона на воздухе не обеспечивает необходимого времени пребывания в интервале температур, необходимых для прохождения релаксационных процессов.

Предложенный способ холодной прокатки для вышеуказанных систем позволяет получить ленту с высокими характеристиками прочности, пластических свойств и штампуемости и снизить разброс механических свойств. Так, например, лента сплава 3104 (система Al-Mg-Mn) толщиной 0,265 мм, изготовленная по предлагаемому способу, позволяет получать стабильно следующие механические свойства (таблица 1):

|

Таблица 1 | |||

|

параметры |

ед. измерений |

треб. по Т.У. |

по предл. способу |

|

|

МПа |

295-335 |

300-310 |

|

|

МПа |

275-315 |

280-285 |

|

|

% |

>3,5 |

>5 |

|

ф |

% |

<3,2 |

<1,5 |

Из

представленных показателей видно, что

по параметру ![]() в разброс

уменьшился в 4 раза, а по параметру

в разброс

уменьшился в 4 раза, а по параметру ![]() 02 -

в 8 раз.

02 -

в 8 раз.

Достижение цели предлагаемого изобретения проверено многократно, стабильно обеспечиваются результаты, указанные выше.

Формула изобретения

Способ холодной многопроходной прокатки тонких лент из алюминиевых сплавов системы Al-Mg или Al-Mg-Mn, отличающийся тем, что прокатке подвергают полностью рекристаллизованную горячекатаную заготовку ленты, имеющей кубическую текстуру и толщину, в 9-10 раз превышающую конечную толщину ленты, при этом прокатку проводят со степенью деформации 45-57% в каждом из двух последних проходов и со скоростью деформации не менее 10 м/с в последнем проходе с обеспечением температуры 140-160°C в рулоне при смотке ленты в рулон массой не менее 8 т.

ЦЕЛЬНОКОВАНЫЙ РАБОЧИЙ ВАЛОК ДЛЯ ПРОКАТКИ ЛИСТОВОГО МЕТАЛЛА №2254185

Реферат:

Изобретение относится к области обработки металлов давлением. Задача изобретения - увеличение теплоотдачи цельнокованого рабочего валка для прокатки листового металла. В теле валка выполнено нечетное количество равномерно отстоящих друг от друга сквозных отверстий, сообщающихся по торцам бочки с полостями-коллекторами, образованными чашеобразными крышками с уплотнениями, которые, в свою очередь, сообщаются посредством радиальных каналов с приводной стороны с центральным каналом входа охладителя, а с неприводной стороны - с центральной полостью отвода охладителя. Центральная полость выполнена по всей длине неприводной шейки и отделена от центрального канала втулкой с фланцем и уплотнением. Минимальное расстояние от поверхности бочки до внутренних поверхностей сквозных отверстий и между внутренними поверхностями самих сквозных отверстий выполнены величиной не менее диаметра сквозного отверстия. Изобретение обеспечивает увеличение активной площади контакта охладителя с металлом бочки валка и максимально возможное приближение этой площади к поверхности бочки валка при сохранении стабильной упругой характеристики бочки

Изобретение относится к обработке металлов давлением, в частности к оборудованию для продольной прокатки полос и листов, конкретно к конструкции цельнокованого рабочего валка для прокатки листового металла.

Известен приводимый в качестве аналога валок для прокатки листового металла, содержащий бандаж, закрепленный на оси с центральным каналом и системой радиальных каналов и пазов для охлаждающей жидкости, где центральный канал выполнен глухим, а пазы выполнены сквозными и связаны с центральным каналом посредством радиальных каналов (Авторское свидетельство СССР № 735345, В 21 В 27/08, 27.05.1980).

Недостатком такого валка является то, что в процессе прокатки имеет место раскатка бандажа относительно оси, нарушающая его геометрию. Кроме того, охлаждение оси валка в процессе его работы уменьшает посадочное напряжение в месте контакта ось-бандаж, что ведет к ослаблению конструкции. При этом чем больше охлаждаемых пазов, тем менее надежно сцепление оси и бандажа, а в случае минимального количества пазов такое внутреннее охлаждение неэффективно и оно может применяться только как дополнительное к наружному. Бандажи, как правило, имеют достаточно толстые стенки для противодействия растягивающим усилием от посадочных напряжений, что также ухудшает процесс теплообмена.

Поэтому при прокатке листового металла используют цельнокованые рабочие валки. Однако конструкции таких валков не решают вопросов их эффективного охлаждения в процессе прокатки.

Известен, например, цельнокованый рабочий валок для прокатки листового металла, принятый в качестве прототипа, включающий рабочую бочку, предназначенную для деформационного воздействия непосредственно на прокатываемый металл, центральный канал для охладителя. Валок выполнен с шейками для установки его в подшипниках с подушками, удерживающими валок в заданном положении. Одна из шеек является приводной, а другая - неприводной. Стабильная температура рабочего валка обеспечивается внешним воздействием охладителя (вода, эмульсия) непосредственно на бочку валка, а центральный канал - только как дополнение к основному охлаждению. (Химич Г.П. Механическое оборудование цехов холодной прокатки. - М.: Машиностроение, 1972 г., стр. 291; 499-504). Однако данный валок требует большого объема внешнего охладителя и, более того, в ряде случаев (например, при изотермической прокатке спецматериалов и горячей многопроходной прокатке узких тонких полос) не может применяться, т.к. внешний охладитель существенно захолаживает прокатываемый металл, непредсказуемо изменяя его механические свойства.

Задачей предлагаемого изобретения является увеличение теплоотдачи цельнокованого рабочего валка к охладителю путем значительного увеличения активной площади контакта охладителя с металлом бочки валка и максимально возможного приближения этой площади к поверхности бочки валка при сохранении стабильной упругой характеристики бочки.

Достигаемый при этом технический эффект - стабилизация температуры рабочего валка в ходе прокатки только путем внутреннего его охлаждения и получение требуемых механических свойств готового проката.

Поставленная задача и получаемый при этом технический эффект обеспечиваются тем, что цельнокованый рабочий валок для прокатки листового металла содержит цилиндрическую бочку, центральный канал для охладителя, приводную и неприводную шейки. Центральный канал выполнен открытым со стороны неприводной шейки и несквозным со стороны приводной шейки и заканчивающимся на расстоянии 1/3...1/2 длины приводной шейки от её основания. Центральный канал по всей длине неприводной шейки выполнен диаметром в 1,5...2 раза больше центрального канала и снабжен втулкой с фланцем с размещенным во фланце уплотнением. Втулка с фланцем закреплены в расширенной части центрального канала таким образом, что между внутренней стенкой основного центрального канала и внешней стенкой втулки образована полость, а в теле бочки валка по всей длине, параллельно оси валка, по окружности, выполнено нечетное количество равномерно отстоящих друг от друга сквозных отверстий таким образом, что минимальное расстояние от поверхности бочки валка до внутренней поверхности каждого сквозного отверстия и между внутренними поверхностями соседних сквозных отверстий было не менее диаметра сквозного отверстия. Сквозные отверстия с обоих торцов бочки закрыты чашеобразными уплотняющими крышками, образующими полости-коллекторы, а в основаниях шеек валков выполнено по одному радиальному отверстию, одно из которых соединяет центральный канал с полостью-коллектором со стороны приводной шейки, а другой - с полостью-коллектором со стороны неприводной шейки и с полостью между внутренней стенкой центрального канала и внешней стенкой втулки.

Предлагаемое изобретение представлено на чертежах 1-3. На фиг 1. показан продольный разрез предлагаемого валка. На фиг. 2 представлено сечение предлагаемого валка по А-А со стороны приводной шейки.

На фиг. 3 представлено сечение предлагаемого валка по Б-Б со стороны неприводной стороны.

Цельнокованый рабочий валок для прокатки листового металла содержит бочку 1, центральный канал 2 для входа охладителя, приводную 3 и неприводную 4 шейки. На длине неприводной шейки выполнена расширенная часть 5 центрального канала, которая снабжена втулкой 6 с фланцем и уплотнителем 7. Втулка центрируется и крепится к системе подвода и отвода охладителя (на чертеже не показано). Между внутренней стенкой центрального канала и внешней стенкой втулки создана полость 8 для отвода охладителя.

В бочке валка, параллельно оси валка, выполнены сквозные отверстия 9 для основного теплообмена между телом валка и охладителем. С обоих торцов бочки смонтированы чашеобразные крышки 10 и уплотнения 11, образующие полость-коллектор 12 входа охладителя со стороны приводной шейки и полость-коллектор 13 выхода охладителя из сквозных отверстий со стороны неприводной шейки.

В основаниях шеек выполнено по одному радиальному отверстию: одно 14 со стороны приводной шейки, соединяющее центральный канал с полостью-коллектором для входа охладителя в сквозные отверстия, а другое - 15 со стороны неприводной шейки, соединяющее полость-коллектор выхода охладителя из сквозных отверстий с полостью отвода охладителя.

При работе предлагаемого рабочего валка охладитель, имеющий комнатную температуру, под давлением порядка 2...4 атмосфер подается через отверстие втулки 6, центральный канал 2 и радиальное отверстие 14 со стороны приводной шейки (на фиг. 1 показано стрелками) в полость-коллектор 12. Под действием центробежной силы от вращения валка охладитель заполняет эту полость-коллектор и из последней равномерно передается в сквозные отверстия 9 бочки валка, где производится основной теплообмен между телом бочки валка и охладителем. Нагретый охладитель из сквозных отверстий 9 выдается в полость-коллектор 13 со стороны неприводной шейки и по радиальному отверстию 15 этой шейки поступает в полость 8 для отвода охладителя.

Предлагаемый валок дополнительно дает возможность использовать при прокатке листового металла специальные смазки, т.к. исключает внешнее охлаждение.

Диаметр сквозных отверстий 9 и их число определяются расчетным путем исходя из условия равенства подвода и отвода тепла от поверхности бочки валка.

Формула изобретения

Цельнокованый рабочий валок для прокатки листового металла, содержащий цилиндрическую бочку, центральный канал для охладителя, приводную и неприводную шейки, отличающийся тем, что центральный канал выполнен открытым со стороны неприводной шейки и несквозным со стороны приводной шейки и заканчивающимся на расстоянии 1/3-1/2 длины приводной шейки от ее отверстия, при этом центральный канал по всей длине неприводной шейки выполнен диаметром в 1,5...2 раза больше центрального канала и снабжен втулкой с фланцем с размещенным во фланце уплотнением, причем втулка с фланцем закреплены в расширенной части центрального канала таким образом, что между внутренней стенкой центрального канала и внешней стенкой втулки образована полость, а в теле бочки валка по всей ее длине, параллельно оси валка по окружности выполнено нечетное количество равномерно отстоящих друг от друга сквозных отверстий таким образом, что минимальное расстояние от поверхности бочки валка до внутренней поверхности каждого сквозного отверстия и между внутренними поверхностями соседних сквозных отверстий было не менее диаметра сквозного отверстия, при этом сквозные отверстия с обоих торцов бочки закрыты чашеобразными уплотняющими крышками, образующими полости-коллекторы, а в основаниях шеек валков выполнено по одному радиальному отверстию, одно из которых соединяет центральный канал с полостью-коллектором со стороны приводной шейки, а другой - с полостью-коллектором со стороны неприводной шейки и с полостью между внутренней стенкой центрального канала и внешней стенкой втулки.