- •Высокоэффективные технологии и оборудование современных производств

- •Глава 5. Электрофизические и электрохимические методы обработки…………………………………………………………………116

- •Глава 6. Физические основы, инструмент и оборудование прогрессивных видов обработки………………………………..162

- •Введение

- •Терминология, основные понятия

- •1.2. Качество изделий.

- •1.3.Выбор исходной заготовки и обоснование методов её изготовления

- •Классификация основных методов изготовления деталей.

- •Классификация основных методов изготовления деталей

- •1. Опишите термины «технологический процесс» и «технологическая операция».

- •2.2. Низколегированные стали

- •Углеродистые стали специального назначения.

- •Углеродистые качественные стали.

- •2.3. Методы получения чугуна и стали.

- •Сопоставление содержания, %, углерода и примесей в передельном чугуне и низкоуглеродистой стали

- •Цветные металлы и сплавы.

- •1. Что называется доменным процессом?

- •3.2. Литье

- •3.2 Примерная длительность охлаждения отливок

- •3.3. Ковка и штамповка

- •3.4. Резка проката

- •3.3. Геометрические параметры дисковой пилы (см. Рис. 3.26 и 3.28)

- •Обеспечение требуемых точности и шероховатости

- •Состав и свойства быстрорежущих сталей

- •4.3.Состав и свойства твердых сплавов

- •4.4. Выбор марки быстрорежущей стали

- •4.2. Черновые и чистовые операции.

- •Выбор марки твердого сплава при точении

- •4.6.Выбор марки твердого сплава при строгании и долблении

- •4.7. Выбор марки твердого сплава при фрезеровании

- •4.3. Инструмент. Классификация. Физические основы

- •4.8. Форма передней поверхности, передний и главный задний углы токарных и строгальных резцов, град.

- •4.9. Главный угол φ в плане токарных резцов.

- •4.12. Геометрия спирального сверла

- •4.13. Геометрия зенкера

- •4.14. Геометрия развертки

- •Диаметр и число зубьев фрез

- •4.16. Передний угол γ цилиндрических и торцовых фрез, град.

- •Задние углы цилиндрических и торцовых фрез, град.

- •4.4. Обработка коррозионностойких и жаростойких сталей, титановых и жаропрочных сплавов.

- •4.17. Состав хромо-никелевых жаропрочных сталей, %

- •4.18. Свойства жаропрочных сталей

- •4.19. Состав дисперсионно твердеющих никелевых жаропрочных сплавов, %

- •4.20. Жаропрочные свойства никелевых жаропрочных сплавов

- •4.21. Химический состав технического титана

- •4.22. Механические свойства титановых сплавов

- •4.23. Инструментальные материалы и скорости резания для обработки жаропрочных сталей, жаропрочных и титановых сплавов.

- •1. Дайте главные характеристики процессов точения, строгания и долбления.

- •5.2. Электрохимическая обработка (эхо)

- •Электроэрозионная обработка (ээо)

- •Физические основы, инструмент и оборудование эхо и ээо

- •Ведущие мировые производители станков для эхо и ээо

- •1. Что такое электрическая эрозия ?

- •6.2. Электронно-лучевая обработка

- •6.3. Лазерная обработка

- •6.4. Микродуговое оксидирование

- •1. За счет чего происходит процесс плазменной резки?

Физические основы, инструмент и оборудование эхо и ээо

При осуществлении процесса ЭХО необходимо учитывать две его основные особенности.

Катодные процессы в водных средах сопровождаются выделением большого количества водорода, в ряде случаев на аноде выделяются кислород и хлор. Это означает, что станочные системы необходимо оснащать устройствами вентиляции и предотвращения взрыва воздухо-водородной смеси.

Использование коррозионно-агрессивных рабочих сред предполагает применение соответствующих конструкционных материалов и покрытий для элементов станка, контактирующих с электролитами. Кроме того, большое значение отводится устройству, конструктивному расположению и защите токоподводов.

По структуре станки для ЭХО близки к агрегатным. Они включают стандартные узлы: источник питания, насос, ванны для хранения электролитов и промывочно-пассивирующих жидкостей, устройство для очистки электролита, элементы управления.

Электрохимические станки по технологическому назначению подразделяются на следующие основные группы: копировально-прошивочные, станки для обработки пера лопаток, станки для обработки тел вращения, станки для удаления заусенцев и устройства для маркировки, станки для контурной обработки, станки для комбинированной обработки с применением ЭХО. Наибольшее распространение на предприятиях отрасли нашли станки для обработки пера лопаток и копировально-прошивочные (упрощенный вариант - прошивочные) станки.

Типовая, конструктивная схема копировально-прошивочного станка показана на рис. 5.19.

Рис. 5.19. Принципиальная конструктивная схема

копировально-прошивочного станка для ЭХО

Станок состоит из несущей конструкции 1 с рабочей камерой 2, электрода-инструмента 3, установленного в шпинделе 4, устройства подачи шпинделя 5. Гидравлическая система включает в себя бак для электролита 6, насосный агрегат 7, устройства очистки 8 и регенерации электролита 9, дроссельную и контрольную аппаратуру. Источник питания 10 с блоком управления 11 обеспечивают электрическое питание и работу станка в заданном режиме или по заданной программе.

Станок работает следующим образом. После установки заготовки 12 на столе станка производится подвод ЭИ на заданный начальный межэлектродный зазор. Камера герметизируется и производится включение прокачки электролита, источника питания и привода рабочих подач.

Устройство подачи ЭИ должно обеспечить стабильность его перемещения в пределах ±2% с учетом воздействия гидростатических, гидродинамических и электромагнитных сил, возникающих при ЭХО. Эти силы достаточно велики при обработке изделий большой площади и использовании мощных импульсных источников питания.

В механизме подачи копировально-прошивочных станков обычно используется пара «винт-гайка качения» с предварительным натягом в сопряжении. Для уменьшения габаритов привода подач целесообразно использовать современные мотор-редукторы с переменной частотой вращения выходного вала. Исполнительный орган (шток, шпиндель или стол) перемещается в направляющих качения или гидростатических направляющих. В ряде станков используется гидравлический механизм подачи с управляющим золотником.

В современных отечественных копировально-прошивочных станках для повышения точности обработки за счет осуществления процесса на малых МЭЗ (0,03 - 0,05 мм) осуществляется дополнительное движение инструментальной головки – вибрация в направлении основной подачи с заданными характеристиками механических колебаний. Предложены различные схемы обработки с вибрирующим электродом, отличающиеся главным образом характером синхронизации циклограммы движения ЭИ с подачей технологического импульсного тока.

Система циркуляции электролита должна обеспечить две основные функции: заданный расход и давление электролита при прокачке его через межэлектродный зазор (МЭЗ), стабилизацию физико-химических свойств электролита перед подачей его в МЭЗ. Первая из сформулированных функций обеспечивается гидравлической системой, состоящей из одного или нескольких баков, насосов, трубопроводов, аппаратуры управления. Вторая – использованием специальных устройств: отстойников, фильтров для очистки рабочей жидкости от продуктов электролиза, теплообменников, обеспечивающих отвод тепла, рН-корректоров, корректоров состава электролита.

Примеры циклограмм приведены на рис. 5.20. Первая из них предполагает подвод инструмента до касания с заготовкой на участке 1, отвод электрода-инструмента (ЭИ) на заданный зазор а0 (участок 2), рабочее перемещение ЭИ на участке 3 с дальнейшим циклическим воспроизведением представленной кинематики. Технологический ток подается на МЭП на участке 3. Вторая циклограмма используется при обработке на зазорах около 0,05 мм и отличается от предыдущей наличием участка 4, на котором ЭИ отводится на промывочный зазор апр. Общими особенностями рассмотренных схем является возможность использования различных законов движения ЭИ на участке 3 (подвод, отвод, выстой), возможность использования технологического тока различной формы в рабочей части цикла.

Рис. 5.20. Типичные циклограммы работы станков для ЭХО

Источники питания (ИП) станков для ЭХО преобразуют напряжение электрической сети в постоянное или униполярное импульсное. В отдельных случаях для ЭХО используют и переменный ток. Но во всех случаях, кроме обработки струйным методом, выходное напряжение источника питания обычно не превышает 36 В. Сила тока может достичь 30000А (в зависимости от мощности ИП). Источники могут быть со ступенчатым и плавным регулированием силы тока или напряжения, со стабилизацией выходных параметров.

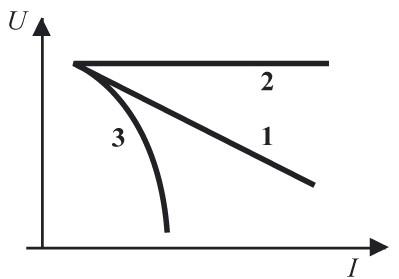

Источники питания могут иметь на выходе различные внешние вольт-амперные характеристики (рис. 5.21): естественную 2, жесткую 1 и крутопадающую 3. Источники с естественной и жесткой характеристикой имеют слабо изменяющееся или постоянное напряжение независимо от силы выходного тока. Это облегчает управление и регулирование процесса ЭХО.

Однако при коротких замыканиях в таких источниках резко возрастает ток, что приводит к выходу их из строя. Источники с крутопадающей внешней характеристикой при коротких замыканиях ограничивают возрастание силы тока значением тока короткого замыкания Iк, близким к рабочему Iраб.

Рис. 5.21. Вольтамперные характеристики источников питания

Если ЭХО протекает в течение нескольких секунд, например, при маркировании деталей по схеме с неподвижными электродами, то электролит не успевает загрязниться продуктами обработки. В этих условиях электролит не прокачивают. При времени процесса до 8-10 с для перемещения электролита могут быть использованы ультразвуковые или низкочастотные вибрации электродов или влажные ленты, перемещаемые через МЭЗ. Если обрабатывают детали, предназначенные для перемещения газов или жидкостей (крыльчатки компрессоров, насосов, шнеков и др.), то электролит следует перемещать за счет вращения заготовки. Жидкость протекает по зазору между электродами со скоростью, регулируемой частотой вращения заготовки. В остальных случаях используют насосы.

При небольших расходах электролита, например, для прошивания отверстий малого диаметра, применяют прокачку с помощью пневмонагнетателей.

Ванны служат для хранения и приготовления электролита, промывки, консервации и пассивации деталей. Форма и размеры ванн для хранения электролита обусловлены необходимостью отстоя продуктов обработки, периодического их удаления, стабилизации температуры жидкости. В ваннах устанавливают теплообменники для подогрева и охлаждения электролита. Регулирование температуры и состава жидкости осуществляют автоматическими системами.

Ванны обычно изготовляют из нержавеющей стали или химически стойких диэлектриков. Они могут иметь одну или несколько секций. Для удобства транспортировки и монтажа ванны вместимостью до 1,5 м3 обычно делают односекционными, большей емкости - двухсекционными. В большом количестве электролит хранят в бетонных емкостях или в бассейнах. Бассейны удобны тем, что в них электролит методом отстаивания очищается от продуктов обработки, имеет стабильный состав, температуру. Бассейны чистят не реже одного раза в год.

Открытые бассейны занимают большую площадь, велика длина трубопроводов, трудно регулировать состав и температуру жидкости. Нагрев и охлаждение больших емкостей требуют дополнительных затрат энергии, занимают много времени, а зимой бассейны замерзают. Поэтому для хранения больших масс электролита чаще всего используют бетонные емкости расположенные в закрытых помещениях. Если число станков не превышает 10-12 штук, то используют индивидуальные ванны.

При ЭХО в электролите происходит накопление продуктов обработки. При малых МЭЗ в загрязненном электролите между ЭИ и деталью происходят пробой промежутка и короткое замыкание.

Очистка электролита может выполняться несколькими способами. Наиболее часто применяют отстой. Однако для ванн объемом более 0,5 м3 отстой занимает слишком много времени и его используют в комбинации с другими способами: центрифугированием, очисткой пресс-фильтрами и вакуумными фильтрами, электрофлотацией или осаждением продуктов обработки с помощью коагуляторов.

Для отдельных станков и небольших участков (до 3-4 станков) используют центрифугирование. Центрифуги обеспечивают очистку электролита с концентрацией продуктов обработки до 3 кг/м3. Если на участке работает более пяти станков, то целесообразно применять вакуумный фильтр (рис. 5.22). Электролит поступает во вспомогательную ванну 1. В эту же ванну частично погружен вращающийся барабан 2, наружная поверхность которого покрыта мелкой сеткой. Воздух из внутренней полости барабана 2 откачивают вакуумным насосом через центральное отверстие 3. Жидкость через ячейки попадает в барабан, а продукты обработки, оседая на наружной поверхности барабана, закрывают ячейки сетки и, когда участок барабана выходит из жидкости, за счет разности давлений снаружи и внутри барабана продукты обработки как бы прилипают к сетке. В процессе вращения ротора скребок 4 очищает барабан и сбрасывает загрязнения в приемный лоток 5.

Вакуумные фильтры надежны в работе, позволяют получать отходы, пригодные для дальнейшей переработки: гидрооксиды металлов, содержащиеся в продуктах обработки, успешно используются в качестве сырья для порошковой металлургии. Применение вакуумных фильтров позволяет создавать автоматические системы очистки электролита. Загрязненность электролита после очистки в таких устройствах не превышает 0,5 кг твердого вещества в 1 м3 жидкости.

Рис. 5.22. Схема вакуумного фильтра

Механическая часть станка для ЭХО и его общая компоновка зависят от схемы обработки, габаритов деталей, технологических требований к обрабатываемой поверхности. Наиболее простую конструкцию имеют станки, работающие по схеме с неподвижными электродами. Обычно они предназначаются для обработки деталей небольших габаритов, поэтому оснащены маломощными источниками питания. Все узлы таких станков могут быть размещены в общем корпусе.

Прошивочные станки можно разделить на три группы.

1. Станки для прошивания отверстий, которые обычно обладают небольшой мощностью и все их узлы размещают в одном корпусе. Электрод-инструмент подают с постоянной скоростью. К особенностям таких станков относятся необходимость высокой степени очистки электролита и большой напор насоса.

2. Для обработки профиля пера лопаток применяют станки с горизонтальным или вертикальным направлением подачи электродов-инструментов. На таких станках одновременно обрабатываются двумя электродами спинка и корыто пера лопатки.

На рис. 5.23 показана механическая часть станка, в которой размещены гидростанция 1, устройства для базирования и крепления лопаток, система регулирования зазоров, приборы 3 для наблюдения за режимом ЭХО. Операция выполняется в герметичном контейнере 2. Источники питания, ванны, насосы, агрегаты очистки электролита размещаются, как правило, отдельными блоками в непосредственной близости от механической части.

Рис. 5.23. Механическая часть станка

3. Для получения полостей и «колодцев» используют копировально-прошивочные станки типа, показанного на рис. 5.24.

Станок включает в себя источник питания 1, механическую часть 2, гидравлический агрегат 4. В отдельном блоке 3 или в корпусе механической части размещают устройства для регулирования процесса. Механическую часть копировально-прошивочных станков выполняют жесткой коробчатой конструкцией. Рабочий стол 7 может перемещаться в двух или трех взаимно перпендикулярных направлениях, а в некоторых случаях может поворачиваться вокруг вертикальной оси. Стол помещают в герметичную камеру 6 с окном 5 для наблюдения за ходом процесса. Давление в камере регулируют изменением проходного сечения вентиля на выходе электролита из камеры.

Рис. 5.24. Копировально-прошивочный станок

Станки имеют систему блокировок, не позволяющую произвольно включать отдельные агрегаты. Электрод-инструмент (ЭИ) перемещается в широком диапазоне скоростей подач (1...100мкм/с). Имеются станки, оснащенные устройствами для перемещения электродов-инструментов в горизонтальном и вертикальном направлениях. Движения подачи электродов-инструментов осуществляют гидроцилиндрами или шаговыми двигателями. Для регулирования зазоров чаще применяют периодическое сближение электродов и отвод их на расчетный зазор. Имеются станки с адаптивным управлением систем поддержания заданного режима обработки. Копировально-прошивочные станки, как правило, имеют большие габариты (площади, занимаемые станком, могут достигать 40...50 м2) и значительную мощность (до 300...350 кВт), требуют наличия пневматической сети, водопровода и других коммуникаций.

Станки для ЭХО по схеме точения создают на базе токарных станков с учетом специфических условий электрохимической обработки. Детали, имеющие контакт с электролитом, должны быть выполнены из нержавеющих материалов, подвижные части герметизированы с помощью манжет и уплотнений. Шпиндель станка и электрод-инструмент должны быть надежно изолированы. Зону обработки заготовки необходимо закрыть щитками с окнами для наблюдения за процессом. Используют станки с горизонтальным и вертикальным расположением шпинделя. Источники питания таких станков обычно имеют предельную силу тока до 1000А и могут быть установлены в корпусе механической части.

Электрохимические протяжные станки по конструкции близки к токарным станкам, поскольку поступательное перемещение инструмента может сопровождаться вращением круглой заготовки. Скорость продольной подачи ЭИ в таких станках должна плавно регулироваться в пределах 0,2...8 мм/с, а окружная скорость заготовки - 50...150 мм/с.

Станки для разрезания заготовок могут иметь ЭИ в форме диска, ленты или проволоки. Диск толщиной 0,6... 1,5 мм вращается со скоростью 25 ...35 м/с, инструмент перемещается к заготовке с помощью следящей системы, поддерживающей постоянный зазор. Обработка происходит обычно в открытой ванне с подачей электролита поливом в зону реза.

Аналогично работают ленточные станки с использованием поступательного перемещения ленты. Более широкими технологическими возможностями обладают станки с непрофилированным ЭИ в виде проволоки диаметром 0,3...2 мм. Станки такого типа оснащены следящими устройствами для перемещения заготовки в плоскости или в пространстве, что позволяет получить любой контур реза. В станках должны стоять насосы высокого давления (1,5…2 МПа), чтобы на срезе сопла скорость электролита достигала 60...80 м/с. Поскольку диаметр сопла невелик (до 2...2,5 мм), расход жидкости и затраты энергии на ее прокачку незначительны.

Станки для ЭХО состоят из автономных блоков (источника питания, ванны, насоса, агрегата очистки электролита и др.), которые устанавливают раздельно. Как правило, изолируют источники питания, систему регулирования и другие блоки, содержащие электронные схемы, от гидравлических агрегатов, так как под действием влаги и паров электролита электрические цепи могут выйти из строя.

Помещение оборудуют инженерными коммуникациями для подвода сжатого воздуха, воды к ваннам и к системе охлаждения источника питания, а также предусмотреть стоки для слива электролита и воды в экосборник. Следует также установить вытяжной вентилятор, отсасывающий газообразные продукты обработки из ванны с электролитом и помещения.

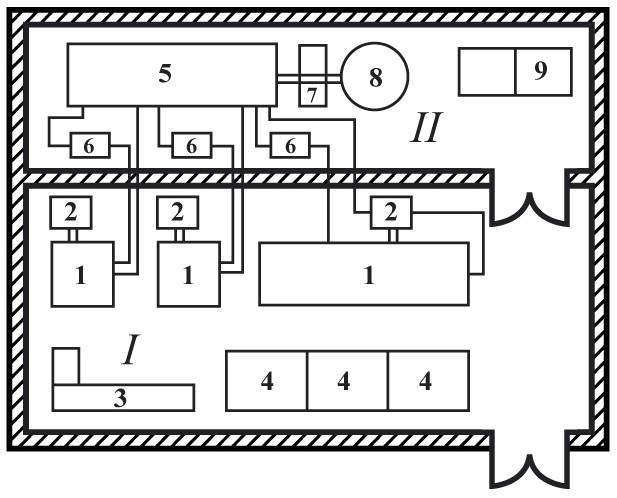

Размещение группы станков с установкой в отдельное помещение агрегатов подачи и очистки электролита показано на рис. 5.25. В цехе I установлено несколько электрохимических станков 1 с источниками питания 2, стеллажи для оснастки 3, промывочные ванны 4. В электролитной II, отделенной стенкой, размещены ванна 5 с электролитом, насос 6, смеситель 7 для регулирования состава электролита, агрегат 8 очистки электролита, емкости 9 для хранения химических компонентов электролита. Приведенная планировка позволяет снизить уровень шума в цехе, поскольку насосы и агрегаты очистки электролита вынесены в другое помещение. При этом цех не загрязняется химикатами и растворами.

Рис. 5.25. Размещение группы станков для ЭХО в раздельных помещениях

В настоящее время ведущими изготовителями оборудования для ЭХО и ЭЭО являются фирмы Швейцарии и Японии (табл. 5.2).

Таблица 5.2