- •Высокоэффективные технологии и оборудование современных производств

- •Глава 5. Электрофизические и электрохимические методы обработки…………………………………………………………………116

- •Глава 6. Физические основы, инструмент и оборудование прогрессивных видов обработки………………………………..162

- •Введение

- •Терминология, основные понятия

- •1.2. Качество изделий.

- •1.3.Выбор исходной заготовки и обоснование методов её изготовления

- •Классификация основных методов изготовления деталей.

- •Классификация основных методов изготовления деталей

- •1. Опишите термины «технологический процесс» и «технологическая операция».

- •2.2. Низколегированные стали

- •Углеродистые стали специального назначения.

- •Углеродистые качественные стали.

- •2.3. Методы получения чугуна и стали.

- •Сопоставление содержания, %, углерода и примесей в передельном чугуне и низкоуглеродистой стали

- •Цветные металлы и сплавы.

- •1. Что называется доменным процессом?

- •3.2. Литье

- •3.2 Примерная длительность охлаждения отливок

- •3.3. Ковка и штамповка

- •3.4. Резка проката

- •3.3. Геометрические параметры дисковой пилы (см. Рис. 3.26 и 3.28)

- •Обеспечение требуемых точности и шероховатости

- •Состав и свойства быстрорежущих сталей

- •4.3.Состав и свойства твердых сплавов

- •4.4. Выбор марки быстрорежущей стали

- •4.2. Черновые и чистовые операции.

- •Выбор марки твердого сплава при точении

- •4.6.Выбор марки твердого сплава при строгании и долблении

- •4.7. Выбор марки твердого сплава при фрезеровании

- •4.3. Инструмент. Классификация. Физические основы

- •4.8. Форма передней поверхности, передний и главный задний углы токарных и строгальных резцов, град.

- •4.9. Главный угол φ в плане токарных резцов.

- •4.12. Геометрия спирального сверла

- •4.13. Геометрия зенкера

- •4.14. Геометрия развертки

- •Диаметр и число зубьев фрез

- •4.16. Передний угол γ цилиндрических и торцовых фрез, град.

- •Задние углы цилиндрических и торцовых фрез, град.

- •4.4. Обработка коррозионностойких и жаростойких сталей, титановых и жаропрочных сплавов.

- •4.17. Состав хромо-никелевых жаропрочных сталей, %

- •4.18. Свойства жаропрочных сталей

- •4.19. Состав дисперсионно твердеющих никелевых жаропрочных сплавов, %

- •4.20. Жаропрочные свойства никелевых жаропрочных сплавов

- •4.21. Химический состав технического титана

- •4.22. Механические свойства титановых сплавов

- •4.23. Инструментальные материалы и скорости резания для обработки жаропрочных сталей, жаропрочных и титановых сплавов.

- •1. Дайте главные характеристики процессов точения, строгания и долбления.

- •5.2. Электрохимическая обработка (эхо)

- •Электроэрозионная обработка (ээо)

- •Физические основы, инструмент и оборудование эхо и ээо

- •Ведущие мировые производители станков для эхо и ээо

- •1. Что такое электрическая эрозия ?

- •6.2. Электронно-лучевая обработка

- •6.3. Лазерная обработка

- •6.4. Микродуговое оксидирование

- •1. За счет чего происходит процесс плазменной резки?

5.2. Электрохимическая обработка (эхо)

Удаление металла при размерной электрохимической обработке (ЭХО) происходит под действием электрического тока в среде электролита без непосредственного контакта между инструментом и заготовкой. В основе процесса ЭХО лежит явление анодного растворения металлов. Анодное растворение может протекать в электролитах различного состава, в том числе в неагрессивных электролитах (водных растворах хлорида натрия, нитрата натрия и др.). Эти соли дешевы и безвредны для обслуживающего персонала.

Под действием тока в электролите материал анода растворяется и в виде продуктов обработки выносится из промежутка потоком электролита. В результате реакций образуются газообразные продукты, которые удаляются в атмосферу. Катод, который служит инструментом, не изнашивается, что является одной из положительных особенностей процесса ЭХО.

На катоде происходит ускоренное разложение молекул воды с выделением молекулярного водорода:

Н2О+е→Н˙+ОН-

Н˙+Н˙→Н2↑

На аноде справедлива следующая схема перехода металла в нерастворимый гидроксид:

Ме-nе→Меn+

Меn++nОН-→Ме(ОН)n↓

одновременно образуется молекулярный кислород:

2ОН—2е→Н2О +О˙

О˙+ О˙→О2↑

Таким образом, в результате реакции на катоде выделяется газ (водород), на аноде - осадок (гидроксид металла) и газ (кислород). Продукты обработки выносятся потоком электролита из промежутка. При большой силе тока возможны также и другие реакции, в ходе которых на поверхности анода могут образовываться оксиды. Они снижают скорость растворения металла с заготовки и ухудшают ее обрабатываемость.

Способы ЭХО можно классифицировать по различным признакам.

1. По технологическому признаку:

- электрохимическое объемное копирование - обработка, при которой форма рабочей части электрода-инструмента (ЭИ), совершающего прямолинейное поступательное движение, отображается в заготовке;

- электрохимическое прошивание - обработка, при которой ЭИ, углубляясь в заготовку, образует отверстие постоянного сечения;

- электрохимическое точение - обработка при вращении заготовки и поступательном перемещении ЭИ;

- электрохимическая отрезка - обработка, при которой заготовка разделяется на части;

- электрохимическая контурная обработка непрофилированным ЭИ - обработка сложно-контурной поверхности при последовательно строчном обходе контура ЭИ с простой геометрической формой рабочей части;

- электрохимическое удаление заусенцев - обработка, при которой удаляются заусенцы с заготовки и скругляются кромки;

- электрохимическое маркирование - нанесение информации на поверхность заготовки;

- струйное электрохимическое прошивание - получение отверстий с использованием сформированной струи электролита;

- электрохимическое калибрование - обработка поверхности с целью повышения ее точности;

- электрохимическое полирование - обработка поверхности с целью снижения высотных параметров шероховатости без изменения размеров заготовки;

- электрохимическая обработка с использованием резистивных масок;

- комбинированные методы обработки с использованием ЭХО и способы на их основе.

2. По виду используемого технологического тока различают обработку на постоянном, переменном, импульсном, ассиметричном биполярном токе.

По характеру кодирования информации о форме обрабатываемой детали различают электрохимическое формообразование методом прямого копирования, методом обката, методом последовательно-строчного обхода по контуру и методом диэлектрической маски.

По характеру функциональной зависимости скорости относительного перемещения электродов от времени принято выделять обработку с неподвижными электродами (нестационарный режим формообразования), обработку с постоянной подачей ЭИ (переходный и стационарный режимы), обработку со сложной кинематикой относительного перемещения электродов (наложение вибраций, метод обката). К обработке со сложной кинематикой относительного перемещения электродов относится циклическая ЭХО, при которой упомянутая выше зависимость носит периодический характер.

По количеству различных механизмов разрушения материала заготовки различают собственно электрохимическую и комбинированную обработку.

Применяется несколько схем ЭХО.

5.2.1.Обработка с неподвижными электродами, по которой выполняют:

- безразмерную обработку (электрохимическое полирование);

- размерное формообразование (рис. 5.2) при высоких плотностях тока достигаемых размещением инструмента (катода) и заготовки (анода) на расстоянии десятых и сотых долей миллиметра: за счет локализации процесса (трафаретами, диэлектрическими покрытиями). Требуемая форма углубления или отверстия получается за счет нанесения на электроды слоя диэлектрика 3.

Рис. 5.2. Схема формообразования

Электрод-инструмент 1 не перемещается к обрабатываемой поверхности - межэлектродный зазор по мере съема металла с заготовки 2 возрастает, а скорость υэ прокачки электролита снижается.

По схеме с неподвижными электродами можно удалять заусенцы в труднодоступных для подвода инструмента местах, например в сообщающихся каналах топливораспределительной аппаратуры. Процесс растворения заусенцев и скругления кромок занимает доли минуты. При этом снижается шероховатость поверхности, в результате чего дополнительно уменьшаются гидравлические потери.

Эффективна ЭХО с неподвижными электродами при изготовлении деталей с внутренними полостями из трудно деформируемых сплавов, когда диаметр рабочей части у них в несколько раз больше, чем диаметр горловины.

5.2.2. Обработка с подвижными электродами, при которой межэлектродный зазор поддерживается постоянным путем сближения электродов на глубину, равную толщине удаленного металла. При такой схеме требуются сложные системы регулирования зазора, но поддерживается стабильность режима обработки и анодного растворения металла на любой глубине. Это снимает ограничения по величине удаляемого с заготовки припуска.

При прошивании углублений, полостей, отверстий (рис. 5.3, а) электрод-инструмент 1 имеет одно рабочее движение - поступательное перемещение со скоростью υи к детали. Система регулирования зазора поддерживает постоянным межэлектродный зазор S (т.е. имеет место стационарный режим).

Рис. 5.3. Схема прошивания: а) прошивание; б) струйный метод.

Через межэлектродный промежуток прокачивают электролит со скоростью υэ. В заготовке иногда предусматривают технологические отверстия для подвода и отвода электролита и продуктов обработки.

По этой схеме изготовляют рабочие полости ковочных штампов, пресс-форм, прошивают отверстия, пазы, перья лопаток турбин, вырезают заготовки различного профиля.

К такой схеме относят и получение отверстий струйным методом. Электрод-инструмент состоит из токоподвода 1 (рис. 5.3, б), омываемого потоком электролита. Токоподвод находится внутри корпуса 3 из изоляционного материала. Электролит создает токопроводящий канал между токоподводом 1 и заготовкой 2. В месте контакта жидкости с обрабатываемой поверхностью материал заготовки растворяется и образуется углубление. По мере увеличения глубины отверстия корпус 3 сближают с заготовкой 2. Процесс идет достаточно быстро только при высоких напряжениях (до нескольких сотен вольт). Так получают отверстия диаметром 1,5...2,0 мм и вырезают контуры деталей сложной формы.

По схеме прошивания можно одновременно получать несколько плавно сопряженных между собой поверхностей сложной формы. При этом удается достичь точного взаимного расположения всех участков без использования копировальных устройств, например, межлопаточные каналы переменного сечения для турбин, нагнетателей, компрессоров, цилиндрические и конические глухие и сквозные отверстия любой формы поперечного сечения.

Чтобы получить охлаждающие отверстия вдоль лопаток турбин, в процессе обработки изменяют направление подачи электрода-инструмента в зависимости закрутки профиля пера лопатки. Глубина таких отверстий может быть в 30 - 50 раз больше диаметра входного отверстия.

При выполнении каналов для смазки в корпусных деталях, коленчатых валах ЭХО позволяет соединить любые участки детали отверстием произвольного сечения с криволинейной осью. Для этого электрод-инструмент подают к заготовке по окружности заданного радиуса.

При большом отношении (больше 1) площади обрабатываемой поверхности к глубине обработки метод носит название электрохимическое копирование (рис. 5.4).

Рис. 5.4. Схема электрохимического копирования:

1 – электрод-инструмент; 2 - деталь

К его особенностям относится необходимость в сложных системах электрода-инструмента, в проектировании системы щелей и отверстий для подвода электролита. Этим методом изготовляют рабочие поверхности лопаток энергетических машин, межлопаточные каналы цельных роторов, гравюры ковочных штампов. Технологические процессы электрохимической обработки лопаток и ковочных штампов находят наибольшее использование в машиностроении и успешно заменяют традиционные методы механической обработки на этих операциях.

При

точении

наружных и внутренних поверхностей

(рис.

5.5)

электрод-инструмент 1

выполняет роль резца,

но в отличие от обработки на токарных

станках он не имеет

механического контакта с заготовкой

2,

а находится от нее

на расстоянии S

(межэлектродный зазор). Электрод-инструмент

может работать по схеме врезания с

подачей поперек

заготовки со скоростью υи

продольного точения с подачей вдоль

заготовки со скоростью ![]() или

с одновременным перемещением

в обоих направлениях. Межэлектродный

зазор может поддерживаться за счет

системы регулирования (рис. 3.4, а)

или путем установки диэлектрических

прокладок 3

(рис. 3.4, б)

с толщиной, равной величине межэлектродного

зазора.

или

с одновременным перемещением

в обоих направлениях. Межэлектродный

зазор может поддерживаться за счет

системы регулирования (рис. 3.4, а)

или путем установки диэлектрических

прокладок 3

(рис. 3.4, б)

с толщиной, равной величине межэлектродного

зазора.

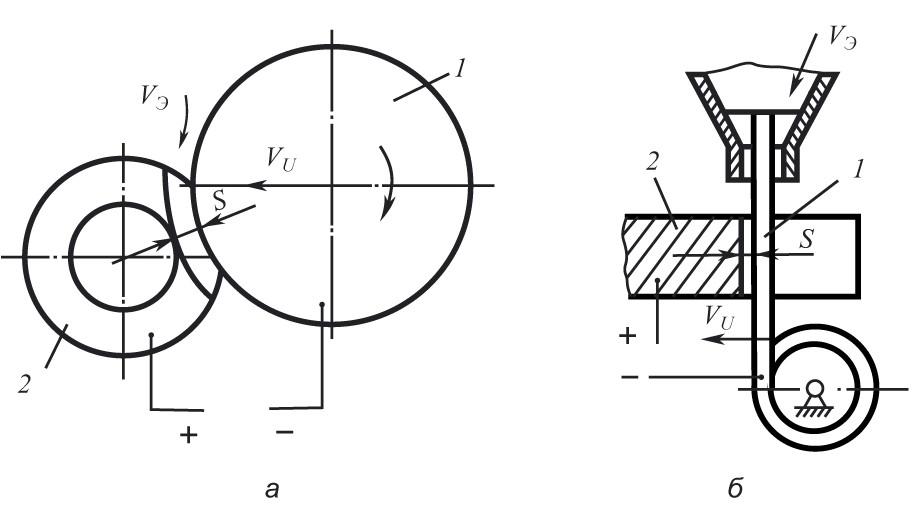

Рис. 5.5. Схема точения: а – наружных; б – внутренних поверхностей

Схему точения можно применять при обработке крайне нежестких заготовок. Такие заготовки даже при минимальных усилиях изменяют свою форму, поэтому их обработка возможна только с использованием ЭХО. В частности, можно получать детали диаметром до нескольких метров при толщине стенки 0,2...0,4 мм с погрешностью диаметра не более 0,01 - 0,03 мм.

Протягивание наружных и внутренних поверхностей (рис. 5.6) выполняется перемещением со скоростью υи электрода-инструмента 1 вдоль заготовки 2, как правило, с предварительно обработанной поверхностью. Инструмент устанавливают относительно заготовки с помощью диэлектриков 3. Электрохимическое протягивание осуществляют при продольном перемещении (иногда с вращением) инструмента со скоростью υи. Заготовка может иметь прямую или изогнутую ось и различную форму сечения. Протягиванием выполняют чистовую обработку отверстий, нарезание канавок, резьбы, шлицев.

Рис. 5.6. Схема протягивания

Схема протягивания позволяет проводить чистовую обработку отверстий любого поперечного сечения, как с прямолинейной, так и с криволинейной осью. Причем форма и размеры сечения могут изменяться по длине отверстия. Так при обработке внутренней поверхности трубы с радиусом изгиба R электрод-инструмент выполняют бочкообразной формы.

На его наружную поверхность наносят выступы из диэлектрика и протягивают инструмент вдоль трубы, например тросом, со скоростью υи. Припуск, который снимают в процессе ЭХО при диаметре D отверстия более 7-8 мм и радиусе изгиба R не менее 2D трубы, равен 1,5мм на диаметр. При скорости υи = 0,3 - 1 мм/с шероховатость поверхности Rа < 0,6 - 2,0 мкм, погрешность размера 0,1 - 0,2 мм. В таких деталях, например входных патрубков двигателей, снижение высоты шероховатостей внутренней поверхности позволяет сократить потери давления при движении по ним жидкостей, газов, повысить КПД и стабильность работы установок.

Разрезание заготовок может выполняться прошиванием пластиной, вращающимся диском (рис. 5.7, а) или проволокой (рис. 5.7, б).

Рис. 5.7. Разрезание заготовок: а – диском;

б – непрофилированным электродом-проволокой

Электрод-инструмент 1 подают к заготовке 2 со скоростью υи, поддерживая постоянным межэлектродный зазор 8. Заготовка может оставаться неподвижной или вращаться (при обработке диском). Электролит может поступать через сопло поливом или через электрод-инструмент со скоростью движения υэ. Диском можно разрезать заготовки с плоским торцом, проволокой - получать фасонные профили. Оба инструмента позволяют получать пазы, щели, подрезать пружины и другие нежесткие детали.

По схеме разрезания можно получить с высокой точностью ажурные детали без деформации и заусенцев. Электрод-инструмент выполнен в виде тонкого диска. Анодное растворение происходит без заметного усилия на заготовку, поэтому она не деформируется. Заготовка может иметь вращательное движение, что ускоряет процесс отрезания. Скорость углубления инструмента может достигать 0,2 - 0,3 мм/с, погрешность обработки находится в пределах 0,1 мм. При этом достигается скругление кромок с радиусом до 0,5 мм. При использовании непрофилированного электрода-инструмента удается получать пазы сложной формы как с сопряжениями различных радиусов, так и практически без радиусов. Скорость разрезания может достигать 0,2 мм/с, ширина паза 0,5 - 5 мм, глубина 0,1-20 мм, погрешность по ширине - 0,1 мм.

При шлифовании (рис. 5.8) в качестве инструмента используют металлический диск 1, который перемещается вдоль заготовки 2 со скоростью υи, поддерживаемой регулятором. Электрохимическое шлифование происходит без контакта инструмента с заготовкой и применяется для чистовой обработки нежестких, хрупких, вязких материалов, пакетов пластин роторов и стартеров электродвигателей жаропрочных сплавов.

Рис. 5.8. Электрохимическое шлифование