Физические основы процессы резания

|

Резание металла является сложным процессом, включающим трение, упругую деформацию, пластическое течение и разрушение материала в таких предельных | |||||

|

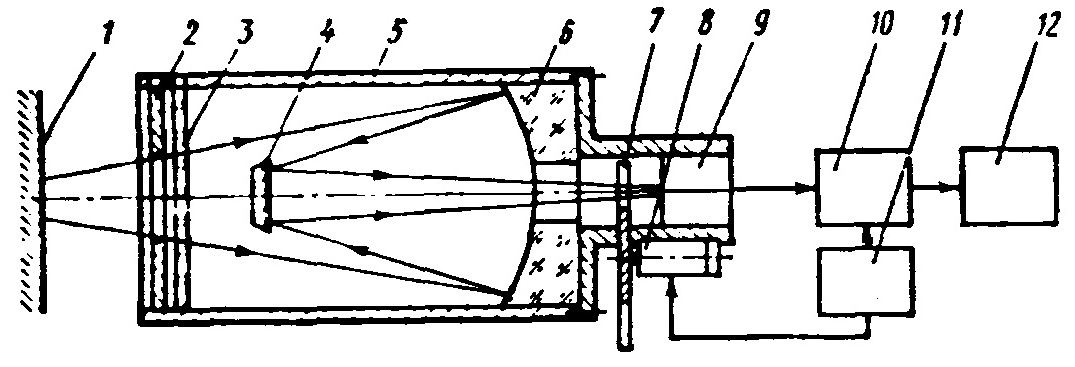

/ Рис. 12 Модели стружкообразования (а,б) и формирования поверхностного слоя в стали (в, г), Hmax - H0 - твёрдость, hs - глубина поверхностного слоя. |

условиях, которые обычно не встречаются ни при испытании материалов, ни в процессах обработки давлением. Основной механизм процесса изучается при прямоугольном свободном резании, когда режущая кромка располагается перпендикулярно вектору скорости резания. Процесс стружкообразования является процессом пластического сдвига. В соответствии с первой моделью предполагается, что стружкообразование происходит в результате простого сдвига по плоскости (рис.12 а), проходящей от главной режущей кромки к некоторой точке, лежащей на обрабатываемой поверхности заготовки. По обе стороны от этой плоскости деформация отсутствует. | ||||

|

Вторая модель предполагает наличие развитой зоны деформации (рис.12 б). | |||||

|

Явления, сопровождающие процесс резания

Процесс резания сопровождается наростообразованием, возникновением сил резания, теплообразованием, износом режущей части, вибрацией. | |||||

|

Наростообразование. Нарост - застойная зона сильно деформированного обрабатываемого металла на передней поверхности инструмента. Нарост имеет более высокую твердость, чем обрабатываемый металл и поэтому работает как режущий инструмент (рис. 13). Нарост не является стабильным во времени - он периодически разрушается (до 200 раз в секунду). Поэтому на обработанной поверхности образуется множество грубых дефектов. Наростообразование происходит при скоростях V=1030 м/мин. Поэтому чистовую обработку следует вести при V>90 м/мин или V<10 м/мин. |

Рис. 13 Наростообразование | ||||

|

Силы резания. В результате сопротивления металла процессу деформирования возникает реактивная сила резания, действующая на режущий инструмент. Это сила, обусловленная трением, а также упругим и пластическим деформированием обрабатываемого материала. | |||||

|

Возникновение сил трения обуславливается наличием нормальных сил на передней и задней поверхностях инструмента. Всю указанную систему приводят к равнодействующей силе резания. Для расчетов используют не равнодействующую си |

Рис. 14 Силы резания (а) и датчики для их измерения (б) | ||||

|

лу резания P, которую аналитически определить невозможно, а её составляющие, действующие по трём перпендикулярным направлениям: Pz, Py и Px (рис. 14), которые определяют эмпирически. Тепловые процессы в зоне резания. Процесс резания сопровождается выделением теплоты. Количества теплоты, Q выделяющееся в единицу времени: Q=PzV [Дж/мин]. | |||||

|

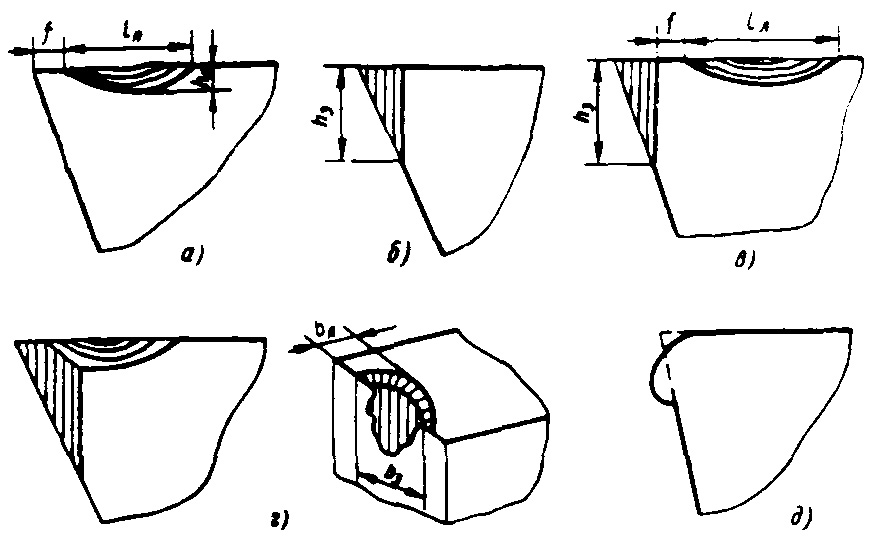

Рис. 15 Измерения температуры резания: методом искусственной термопары (а); методом полуискусственной термопары (б); с определением распределения температуры по ширине срезаемого слоя (в); и толщине срезаемого слоя (г); методом естественной термопары (д); методом полуестественной термопары (е); |

Причинами образования теплоты являются упругопластическое деформирование в зоне стружкобразования трение стружки о переднюю поверхность инструмента, трение задних поверхностей инструмента о поверхность резания и обработанную

| ||||

|

поверхность. Количественное распределение теплоты между стружкой, инструментом и заготовкой зависит главным образом от скорости резания. Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до 800-1000 С вызывает структурные превращения в материале, из которого он изготовлен, снижение твёрдости инструмента и потерю его режущих способностей. Температуры резания измеряют при помощи термопар (рис. 15) и пирометрическим способом (рис. 16)

| |||||

|

Рис. 16 Схема пирометра: 1 - источник теплового излучения, 2 - диафрагма, 3 - конденсор, 4 - зеркало плоское, 5 - корпус, 6 - зеркало вогнутое, 7 - линза, 8 - фокусирующая система, 9 - окуляр, 10 - оптоэлектронный преобразователь, 11 - датчик обратной связи, 12 - регистрирующее устройство. | |||||

|

Износ. Происходит по передним и задним поверхностям инструмента. За основной критерий износа, т.е. показатель потери работоспособности инструмента, принимают ширину изношенной площадки по задней грани h3 (рис. 17). | |||||

|

|

Рис. 17 Разновидности форм износа режущей части инструмента: только по передней поверхности (а); только по задней поверхности (б); одновременно по передней и задней поверхностям (в); местный износ передней и задней поверхностей (г); деформация режущей кромки (д).

| ||||

|

Допустимой величиной износа называется такая величина h3, при которой дальнейшая работа инструмента должна быть прекращена в следствие резкого возрастания усилия резания и снижения качества обработанной поверхности. Величина h3 нормирована в зависимости от материала режущей части инструмента и разновидности обработки резанием. При достижении величины h3 должна быть произведена переточка. Под стойкостью инструмента понимается суммарное время в минутах непрерывной работы инструмента от переточки до переточки. Связь между стойкостью T и скоростью резания V выражается зависимостью: V = C / Tm , где m=0.1-0.3. Нормированное значение стойкости T называется периодом стойкости инструмента и составляет 30, 60, 90 или 120 минут. | |||||