- •Технология литейного производства

- •1) Одноразовые (основа кварцевый песок), многоразовые (постоянные), полупостоянные (используются несколько раз).

- •2) Неразъемные, разъемные (с вертикальной и горизонтальной плоскостью разъема).

- •33. Литейные свойства металлов

- •34. Классификация и маркировка чугунов

- •(Шлифы не травлены): а—пластинчатый (серый чугун); б— хлопьевидный

- •1.Заливка форм осуществляется в вакууме; 2. Использование высокоогнеупорных материалов для форм (80% отливок из керамических форм).

- •35.Особенности конструкции отливок

- •Изготовление отливок в песчано-глинистых формах

- •36.Устройство песчаной формы

1.Заливка форм осуществляется в вакууме; 2. Использование высокоогнеупорных материалов для форм (80% отливок из керамических форм).

35.Особенности конструкции отливок

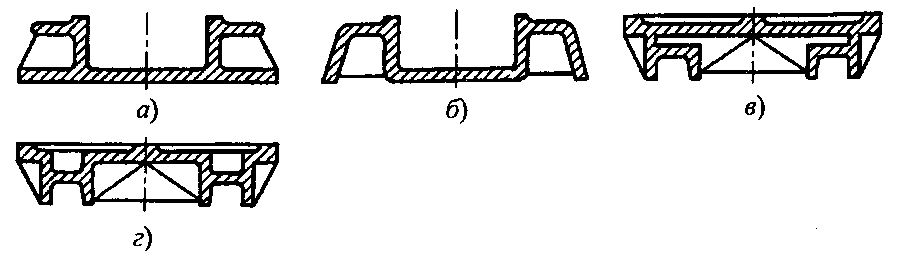

Рис. 62. Нетехнологичные (1) и технологичные (2) конструкции бобышек, ребер, фланцев отверстий в отливках

а б в г

Рис. 63. Конструкции нетехнологичных (а, в) и технологичных (б, г) литых деталей: 1 – жеребейка

а б в г

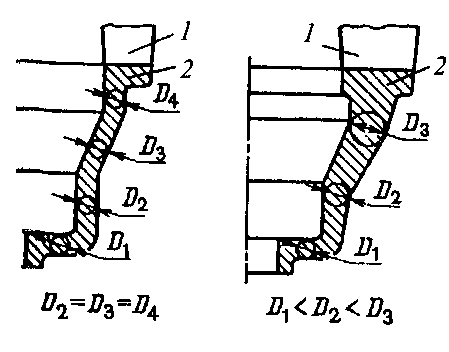

Рис. 64. Влияние конструктивных уклонов на упрощение технологического процесса изготовления отливок (а, в – нетехнологично, б, в – технологично)

Рис.65. Примеры улучшения технологичности литых деталей

Рис. 66. Устройство пазов и узких полостей в конструкциях литых деталей:

а.в – нетехнологично, б,г - технологично

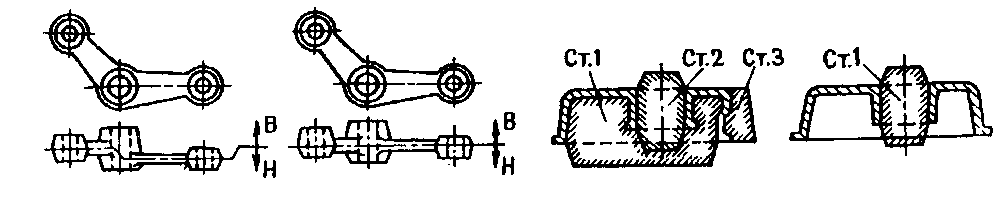

Рис. 67. Конструкции литых деталей, обеспечивающих одновременное (а) и направленное (б) затвердевание отливок: 1 - прибыль; 2 — отливка

Отливки, затвердевающие одновременно, должны иметь равномерную толщину стенок с плавными переходами (рис. 67, а). Принцип одновременного затвердевания применяют при конструировании мелких и средних тонкостенных отливок из чугуна и других сплавов. При направленном затвердевании (рис. 67, б) верхние сечения отливок питаются от прибылей. Принцип направленного затвердевания применяют при конструировании литых деталей с повышенными требованиями к герметичности отливок.

а б в г

Рис. 68. Нетехнологичные (а, в) и технологичные (б, г) конструкции литых деталей

Рис. 69. Конструкции отливок:

а - рациональные; б – нерациональные

Рис. 70. Рекомендуемые переходы от одной стенки к другой в литых деталях: а) А/а<1,75; б) А/а>1,75

При разработке отливок необходимо стремиться (рис.62-70):

к равностенности (рис.62, 70);

к тонкостенности;

к плавным переходам, радиусам скруглений в местах сопряжений и в острых углах для избегания трещин(рис.70);

к уклонам (рис.64, 65, 66) на необрабатываемых поверхностях, перпендикулярных плоскостям разъема (рис. 64);

к изготовлению отверстий и окон при литье (при этом длина меньше трех диаметров);

к ребрам жесткости с углами 10-36°, с высотой не более пяти толщин;

к высоте бобышек и приливов не более толщины основной стенки на 2-4мм (рис.62);

к методу “световых теней” (рис.69),

к уменьшению количества стержней (рис.63, 68).

На конструкцию детали с точки зрения технологичности влияет:

материал, толщина стенки, размеры, тип производства, метод литья, возможность автоматизации.

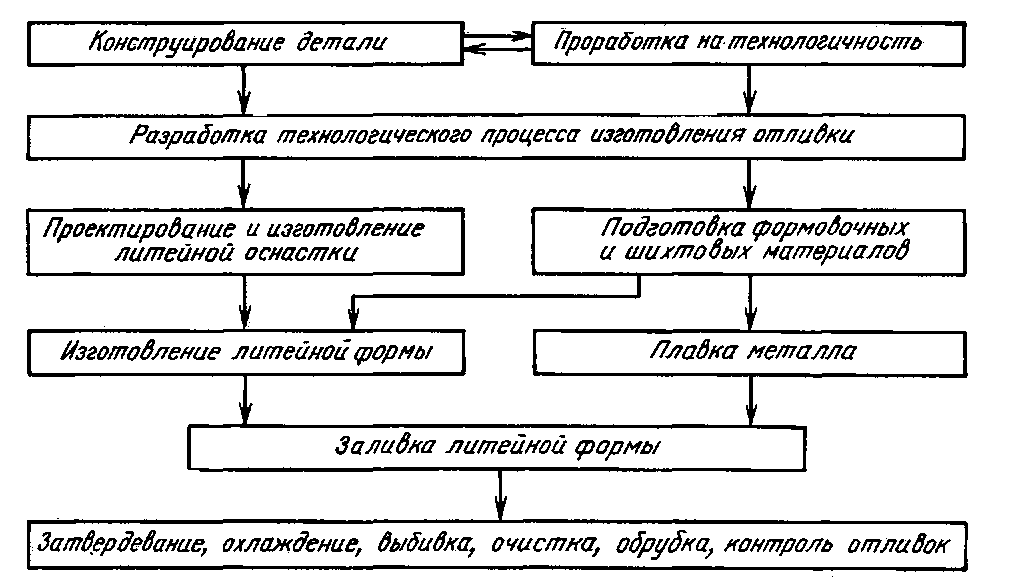

Рис. 71 Общая технологическая схема изготовления отливок

Изготовление отливок в песчано-глинистых формах

Сущность способа заключается в заливке жидкого сплава в песчаную форму, полость которой имеет конфигурацию отливки.

В зависимости от вида сплава, массы и габаритов отливки, а также от типа производства применяют сырые, сухие или подсушенные песчано-глинистые формы.