- •Обработка металлов давлением

- •47.Сущность обработки давлением

- •Влияние обработки давлением на структуру и свойства металла

- •Нагрев металла при обработке давлением

- •48.Классификация процессов обработки металлов давлением

- •Изготовление машиностроительных профилей

- •49.Виды машиностроительных профилей

- •50. Производство прокатанных профилей (прокатка) Виды прокатки

- •51. Инструмент и оборудование прокатки

- •Рис.137. Схема прокатки труб на автоматическом стане

- •52.Производство прессованных профилей. Прессование

- •53.Волочение машиностроительных профилей

- •54.Производство гнутых профилей

Рис.137. Схема прокатки труб на автоматическом стане

Прокаткой на пилигримовых станах получают бесшовные трубы. В гильзу вводят дорн, на котором проводят раскатку трубы между двумя валками, установленными в пилигримовой клети, с калибром переменного профиля.

Процесс работы на пилигримовой клети (рис. 138) заключается в периодической подаче на 20 - 30 мм гильзы с дорном в зазор между

Рис. 138. Схема процесса пилигримовой прокатки:

1 - пилигримовые валки; 2 - дорн; 3 - подающий механизм

валками в момент совпадения холостой части ручья обоих валков. При вращении валков выполняется процесс прокатки и гильза перемещается в направлении, совпадающем с направлением вращения валков, т. е. обратном ходу прокатываемой трубы.

Трубы с более тонкой стенкой, высокими качеством поверхности и точностью размеров получают на станах холодной прокатки труб различных типов, а также волочением. В качестве заготовки в этом случае применяют горячекатаные трубы.

Схема технологического процесса производства электросварных труб представлена на рис. 139.

Периодические профили в основном изготовляют поперечной и поперечно-винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили (рис.141,б), но и заготовки шаров, роликов подшипников качения (рис.140). Валки 2 и 4 вращаются в одну сторону. Ручьи валков соответствующей формы сделаны по винтовой линии. Заготовка 1 при прокатке получает вращательное и поступательное движения; от вылета из валков она предохраняется центрирующими упорами 3.

Рис.139.

Схема технологического процесса

производства электросварных труб:

Рис.139.

Схема технологического процесса

производства электросварных труб:

1 — рулон полосы; 2 — зачистка кромки полосы; 3 — формовка (свертывание) ; 4 — сдавливание кромок; 5 — медные диски-электроды; 6 — сварка кромок; 7 — зачистка грата; 8 — калибровка трубы по диаметру; 9 — охлаждение; 10 — резка на ходу

Рис. 140. Схема прокатки шаров в стане поперечно-винтовой прокатки

а

б

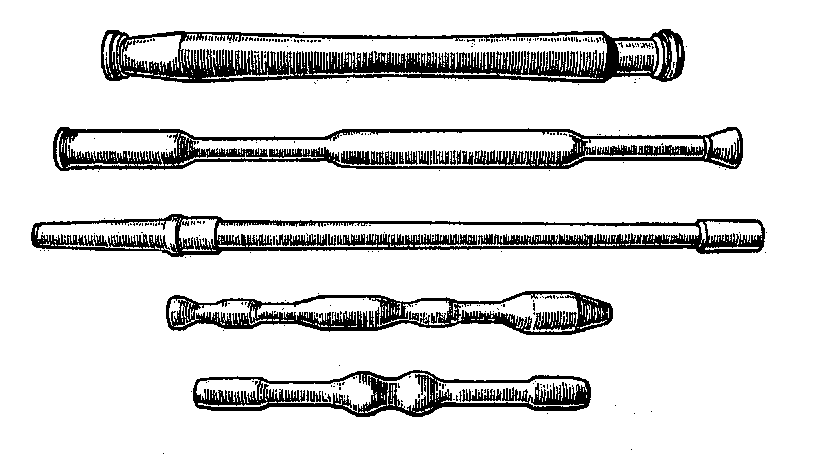

Рис. 141. Схема поперечно-винтовой прокатки на трехвалковом стане для производства периодического проката (а) и образцы профилей (б)

Все более широкое распространение находит бесслитковая прокатка - получение проката непосредственно после непрерывного литья, минуя операции отливки слитков в изложницы, их предварительной обработки в обжимных прокатных станах или ковкой, а также ряд вспомогательных операций. В этом случае из плавильной печи жидкий металл заливают в ковш, а из него на агрегате непрерывного литья и прокатки металл поступает в кристаллизатор. Кристаллизатор и следующие за ним поддерживающие и подающие ролики обеспечивают непрерывное, равномерное поступление металла в рабочие клети прокатного стана. Таким способом получают стальную проволоку диаметром 8 мм, алюминиевую ленту толщиной 8 ... 12 мм.

Другие перспективные направления развития прокатки:

- управление с помощью ЭВМ (метод контролируемой прокатки),

- создание непрерывной прокатки (5-6клетьевых четырехвалковых станов для производства листов и жести):

- реконструкция непрерывных станов в станы бесконечной прокатки путем совмещения прокатки с операциями подготовки полосы, а дрессировки (небольшого обжатия 0,5-6% в холодном состоянии для повышения штампуемости и механических свойств стали) – с термообработкой и отделкой.