Конспект лекций по КМР

.pdf

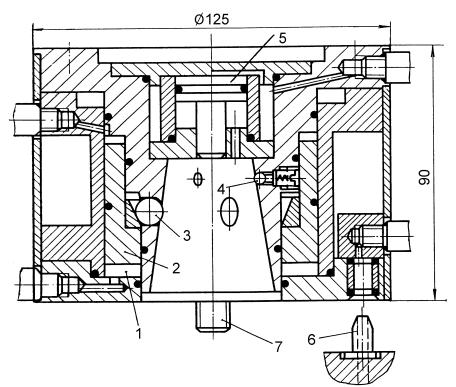

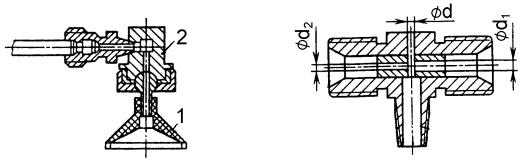

ском хвостовике 7 сменного рабочего органа, обеспечивая его закрепление в стыковочном устройстве. Шарики 4 диаметром 5 мм подпружинены и вдавлены в соответствующие пазы хвостовика и не позволяют рабочему органу выпасть из стыковочного устройства в случае аварийного падения давления в полости 1. Поршень 5 служит для выталкивания хвостовика РО при его установке в магазин. Механизм крепления снабжен двумя пневморазъемами 6 и одним электроразъемом, рассчитанным на ток до 4А, для подачи энергии рабочему органу.

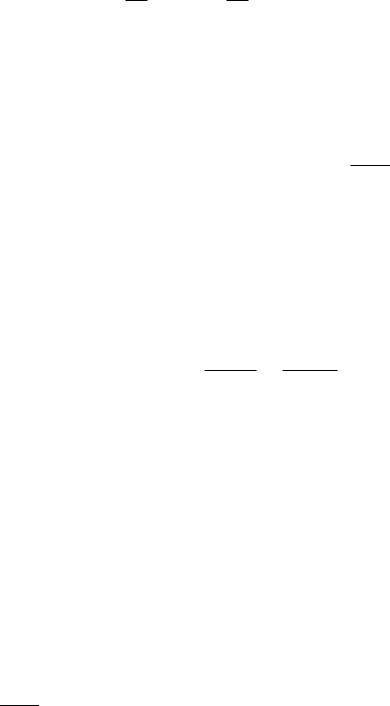

Рис. 14.43

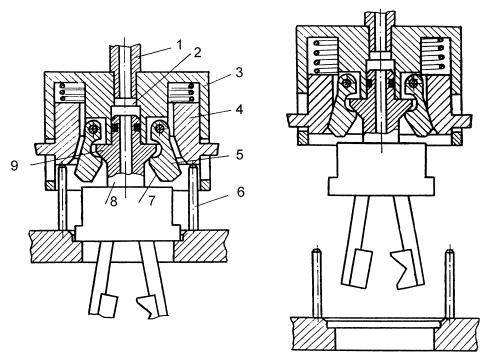

Механизм крепления рабочего органа к исполнительному устройству робота Skilam SR-3 изображен на рис. 14.44. На конце вертикально перемещаемой направляющей 1 закреплен стакан 3, внутри которого расположена подпружиненная втулка 4 с конической внутренней поверхностью, и установлены две цанговые губки 5, слегка поджатые пружинами кручения, установленными на оси поворота губок(на рисунке не показаны),в сторону вертикальной оси устройства. На губках 5 выполнены клиновые скосы 7. Стыковочный узел механизма крепления сменного рабочего органа представляет собой хвостовик 8 с двумя клиновыми выступами 9. Внутри хвостовика имеется канал для подвода воздуха в пневмоцилиндр рабочего органа.

436

Для закрепления рабочего органа на исполнительном устройстве стакан 3 выводится на одну ось с хвостовиком 8 и опускается. Втулка 4 вступает в контакт со штырями 6, установленными вокруг гнезда магазина, перемещается вверх, сжимая пружину, и освобождает губки 5. При этом выступы 9 хвостовика воздействуют на скосы 7, в результате чего губки сначала расходятся, а затем, под действием пружин, охватывают хвостовик 8 за клиновые выступы 9 (рис. 14.44, а). Затем дают команду на подъем направляющей 1. При этом втулка 4 своей конической поверхностью запирает губки 5 и становится невозможным их раскрытие (рис. 14.44, б).

а) |

б) |

|

Рис. 14.44 |

Для вывода рабочего органа из стыковочного устройства его размещают в гнезде магазина. Затем воздух под давлением подают в полость 2 при одновременном поднятии направляющей 1. В результате губки расходятся, хвостовик рабочего органа выходит из стыковочного устройства и остается в гнезде магазина.

Питание пневмодвигателя рабочего устройства осуществляют через каналы, просверленные внутри направляющей 1 и в хвостовике рабочего органа.

Упругое крепление рабочего органа выполняют в тех случаях, когда требуется уменьшение сил и моментов взаимодействия объекта с внешними приспособлениями и устройствами, исключение застревания и заклинивания при сборке, приспособление к изменению положения и формы поверхностей объекта, уменьшение ве-

437

роятности разрушения исполнительного устройства в аварийных ситуациях.

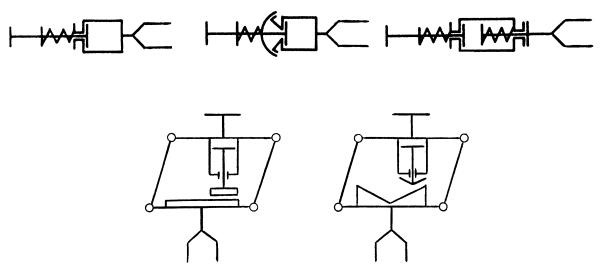

Упругое соединение можно осуществить пассивными и активными средствами. При пассивном соединении используют упругие элементы-пружины. На рис. 14.45 показаны схемы крепления рабочего органа при помощи пружин с первоначальным натягом. До тех пор, пока сила первоначального натяга не преодолена, упругий элемент работает как жесткий, при преодолении первоначального натяга – как упругий.

а) |

б) |

в) |

|

Рис. 14.45 |

|

а) |

б) |

|

Рис. 14.46 |

При активном соединении используют дополнительные приводы. Выходные звенья приводов активных устройств могут выполнять функции закрепления (фиксации) схвата в любом положении(рис. 14.46, а) или приведения в определенное положение с последующим закреплением (рис. 14.46, б).

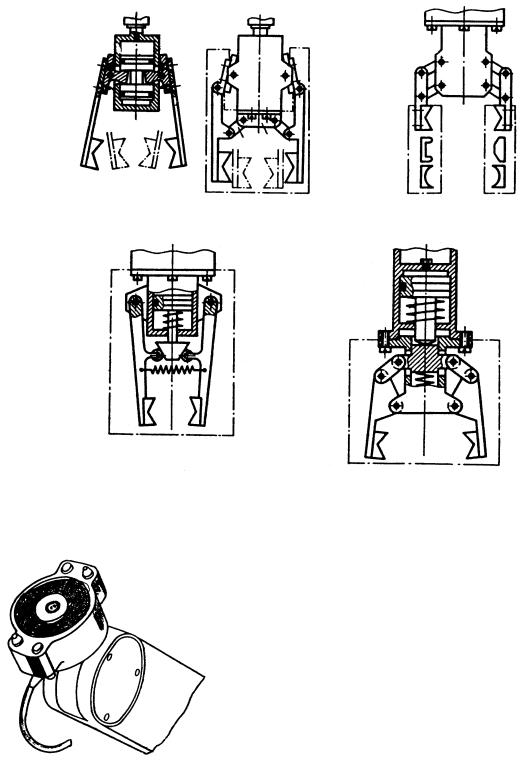

В механических захватных устройствах сменными могут быть выходные звенья преобразователя движения (рис. 14.47, а), а также рабочие элементы (рис. 14.47, б). При этом может быть изменен характер движения рабочих элементов, а также обеспечена приспосабливаемость рабочих элементов к форме поверхности объекта, за которую производится захватывание.

Кроме того, сами захватные устройства могут быть сменными. На рис. 14.47,в показан сменный модуль захватного устройства с двигателем, а на рис. 14.47,г – сменный преобразователь движения с рабочими элементами.

Кроме механических устройств крепления рабочих элементов могут быть использованы и магнитные. По своим массогабаритным и силовым параметрам электромагнитные устройства конкуренто-

438

способны с механическими, но менее надежны, так как их удерживающая способность обусловлена наличием и стабильностью питающего напряжения. Кроме того, должно быть исключено попадание на магниты металлической стружки и опилок, а также максимально снижена запыленность окружающей среды, так как пыль, оседая на рабочую поверхность магнита, значительно уменьшает его удерживающую способность.

а) |

б) |

в) |

г) |

|

Рис. 14.47 |

Электромагнитное устройство смены рабочего органа, разработанное шведской фирмой RS-

Automation, изображено на рис. 14.48.

Она выпускает такие устройства четырех типоразмеров с диаметром фланцев 63...145 мм, усилием закрепления

1114...6800 H и массой 1,3...4,4 кг.

Напряжение питания 24 В. Конструкция содержит до пяти пневматических разъемов и электроразъемы с 2...18 контактами.

Рис. 14.48

439

14.23. Вакуумные захватные устройства

Для захватывания роботами плоских и объемных объектов с гладкой поверхностью и небольшой массы (не более 20 кг.) используют вакуумные захватные устройства (ВЗУ). Они обладают рядом достоинств: равномерностью распределения нагрузки, возможностью захвата объекта за одну поверхность, простотой конструкции, небольшим весом рабочего органа, возможностью самоцентрирования. Особо следует отметить возможность захватывания и перемещения хрупких объектов из стекла, пластмасс, керамики, а также объектов, имеющих небольшую жесткость (резина, картон и т.п.).

К недостаткам ВЗУ можно отнести: пригодность для захватывания объектов только с гладкими, преимущественно плоскими поверхностями, ограниченность силы притяжения для данной площади контакта с объектом, пониженная точность базирования, вызванная эластичностью присосок, нежелательность наличия частиц материалов между плоскостями ВЗУ и объекта, шум при работе, невозможность захвата объектов с отверстиями, низкое быстродействие.

Вакуумные захватные устройства бывают контактного и бесконтактного типов.

Основными элементами ВЗУ контактного типа(рис. 14.49) являются присоска 1 и устройство для создания вакуума 2.

Присоски изготовляют из резины, неопрена, полиуретана.

Рис. 14.49 |

Рис. 14.50 |

Принцип действия ВЗУ контактного типа основан на непосредственном присасывании присоски 1 к объекту при создании вакуума внутри нее. Вакуум может быть создан отсасыванием воздуха из внутренней полости присоски (рис. 14.49) при помощи специального отсасывающего устройства 2 или в результате использования эжектора (рис. 14.50). Сцепление присоски с объектом происходит за счет разности между атмосферным давлением и остаточным давлением во внутренней ее полости.

440

Вцелях повышения надежности удержания объекта при транспортировании применяют ВЗУ, состоящие из нескольких присосок.

Ввакуумных захватных устройствах часто применяют микроприсоски с диаметром от 2 до 8 мм, расположенные в шахматном или сотовом порядке в целях более полного использования площади захвата.

Вакуумные захватные устройства, имеющие микроприсоски более универсальны, поскольку наличие целого «поля» присосок обеспечивает захватывание объекта типа «гребенок».

Время закрепления объекта вакуумным захватным устройством зависит от степени разрежения в камере и сечения дросселирующего отверстия. Для микроприсосок диаметром от 3 до 6 мм время закрепления находится в пределах 0,08...0,15 с.

К захватным устройствам контактного типа могут быть отнесены и вихревые захватные устройства.

Действие вихревых захватных устройств основано на свойстве изолированного вихря создавать вдоль своей продольной оси область пониженного давления в результате чего из-за разности атмосферного давления и давления внутри вихря возникает подъемная сила.

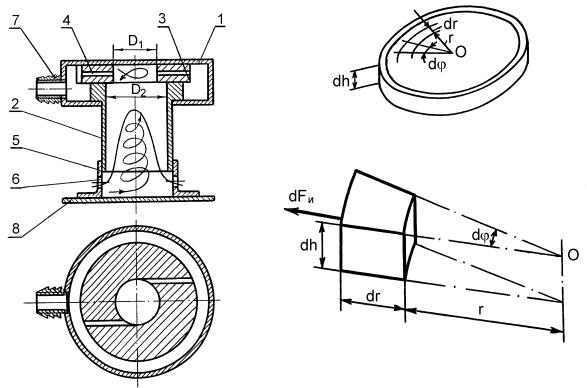

Вихревое захватное устройство (рис. 14.51, а) состоит из корпуса 1 с цилиндрической камерой, завихрителя 3 с соплами 4, расположенными по касательным к внутренней окружности завихрителя, втулки 2, насадки 5 с отверстиями 6.

б)

в)

а)

Рис. 14.51

441

При работе захватного устройства сжатый воздух из магистрали через штуцер 7 поступает в камеру 1, где устанавливается давление, превышающее атмосферное, и далее через сопла 4 во втулку 2.

Благодаря высокой скорости истечения воздуха через сопла формируется сильно закрученный поток воздуха, движущийся вдоль стенок втулки 2 в направлении уменьшения давления сверху вниз. Вдоль оси этого потока устанавливается разрежение, что способствует засасыванию атмосферного воздуха через отверстия 6 внутрь втулки 2. В результате в нижней части захватного устройства образуется вихревая воронка, в которой частицы воздуха движутся по восходящей спирали, и в ней возникает область пониженного давления. Прикрепление объекта 8 к насадке 5 осуществляется за счет разности атмосферного и внутривихревого давлений.

Вблизи завихрителя формируется верхний вихрь, в котором воздух движется по нисходящей спирали, оттесняясь вихревой воронкой к стенкам втулки 2 и устремляясь в атмосферу через боковые отверстия 6.

Для манипулирования плоскими объектами, особо чувствительными к механическим воздействиям (хрупкие объекты, объекты с тщательно отполированными поверхностями и т.п.), применяют бесконтактные струйные захватные устройства. Они полностью исключают повреждение объекта, так как не соприкасаются с

ним. |

|

|

|

|

В |

струйных |

захватных |

|

|

устройствах |

используют свой- |

|

||

ство потока воздуха уменьшать |

|

|||

давление в направлении нор- |

|

|||

мали к его скорости. В таких |

|

|||

захватных устройствах не тре- |

|

|||

буется |

высокая герметичность |

|

||

и их можно применять для |

|

|||

объектов, имеющих отверстия. |

|

|||

На рис. |

14.52 |

изображено |

Рис. 14.52 |

|

|

|

|

|

|

струйное захватное устройство.

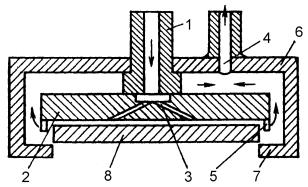

Оно состоит и штуцера 1 по которому подают под давлением воздух в захватное устройство, плиты 2 с направляющими каналами 3 подачи воздуха, выхлопного канала 4, базирующих кромок 5, корпуса 6 с бортиком 7 и объекта 8. В результате большой скорости потока воздуха между плитой 2 и объектом 8 давление в зазоре уменьшается и за счет разности атмосферного давления и давления в зазоре происходит подъем и удержание объекта на некотором расстоянии от плиты.

442

При определенной конструкции струйное захватное устройство 1 позволяет осуществлять одновременно угловую ориентацию объекта 5 (например, прямоугольной пластины) и его базирование (рис. 14.53). В этом случае канал 2, по которому подводят сжатый воздух, заканчивают наклонным соплом 3, формирующим плоский поток воздуха в зазоре между торцем захвата и объектом в направлении окна, образованного двумя ограничительными стенками 4. Из-за большой скорости потока воздуха давление в зазоре уменьшается и происходит подъем и удержание объекта на некотором расстоянии от торца захватного устройства, причем величина зазора устанавливается автоматически из условия равновесия объекта. При этом объект 5 (прямоугольник, изображенный на рис. 14.53 штриховой линией) будет поворачиваться вокруг вертикальной оси захватного устройства и одновременно перемещаться в диагональном направлении к окну, пока не окажется прижатым к боковым стенкам 4.

Рис. 14.53

Грузоподъемность вакуумных захватных устройств. Силу притя-

жения (удерживающую силу) вакуумного захватного устройства контактного типа рассчитывают по формуле (рис. 14.49):

F K P Pa PÂ A , |

(14.58) |

где Кр=0,8...0,85 – коэффициент, учитывающий возможное изменение атмосферного давления и свойств уплотнения; Ра=0,1МПа – атмосферное давление; РВ – остаточное давление в камере присоски, МПа; А – площадь присоски, ограниченная ее внутренним контуром, мм2.

В предварительных расчетах можно принимать:

Pa PÂ =0,03...0,035 МПа.

443

Грузоподъемность вакуумных захватных устройств с эжектором (рис. 14.50) может быть определена на основании уравнения Бернулли [54]:

|

v |

2 |

P |

|

v |

2 |

P |

|

|

||||||

1 |

|

2 |

|||||

|

2 |

1 |

|

2 |

2 |

||

|

|

|

|

||||

const

,

(14.59)

где v1 – скорость потока воздуха во входном отверстии эжектора диаметром d1, мм/с; v2 – скорость потока воздуха в отверстии d2 эжектора, мм/с, причем d2<d1; Р1 и Р2 – давление воздуха в первом и втором отверстиях соответственно, МПа; – плотность воздуха. Считаем, что плотность воздуха в первом и втором отверстиях оди-

накова и по величине равна

1,29 10 |

9 |

êã |

|

|

ìì |

3 |

|

|

|

||

|

|

|

. Откуда можно

определить давление воздуха в присоске:

P |

P |

2 |

1 |

отверстии

v2 v2

2 1 2

d2

.

и соответственно в

(14.60)

Из уравнения неразрывности для установившегося течения газа можно найти скорость потока воздуха в отверстии d2:

v |

|

|

v |

S |

|

|

2 |

1 |

|

1 |

|||

|

|

|

|

|||

|

|

S |

|

|

||

|

|

|

|

|

||

|

|

|

|

2 |

|

|

v |

d 2 |

1 |

1 |

|

2 |

d |

|

|

2 |

,

(14.61)

где S1 и S2 – площадь поперечного сечения первого и второго отверстий соответственно.

Тогда грузоподъемность ВЗУ с эжектором равна:

F K P Pa P2 A . |

(14.62) |

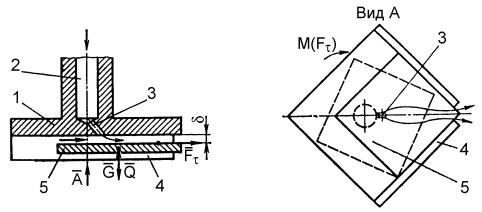

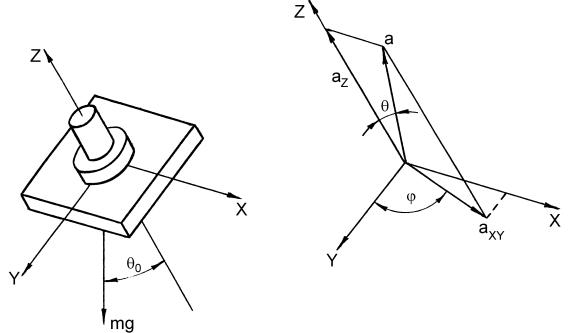

В процессе перемещения объекта грузоподъемность вакуумного захватного устройства не остается постоянной и зависит от соотношения сил, удерживающих объект и стремящихся оторвать и сдвинуть его. В общем случае удержания объекта массой m необходимо выполнение следующих условий (рис. 14.54) [23]:

f

|

F |

|

|

|

|

|

|

|

|

f |

|

|

g cos 0 |

a cos |

|

||||

|

|

||||||||

|

mnk |

|

|

|

|

|

|

||

|

F |

g cos |

|

|

|

g |

|||

|

|

|

0 |

a cos |

|||||

mnk |

|

|

|

|

|

|

|||

|

|

|

|

|

|

||||

g sin 0 sin 0

cos |

0 |

sin |

0 |

|

|

|

|

a sin sin ;

a cos sin , (14.63)

где f=0,3 – коэффициент трения между объектом и присоской; n=2

– коэффициент запаса; k – коэффициент, учитывающий смещение центра масс объекта относительно точки приложения подъемной силы; 0 – угол между осью захватного устройства (ось Z) и векто-

444

ром силы тяжести объекта; – угол между вектором ускорения захватного устройства и осью Z; а – ускорение захватного устрой-

ства; – угол между проекцией аху |

ускорения a на плоскость, |

||

перпендикулярную оси Z, и осью У; |

0 90 |

|

– угол между осями |

|

|||

Хи У; g – ускорение свободного падения.

Втабл. 14.9 приведены схемы удержания вакуумным захватным устройством объекта и расчетные формулы для определения удер-

живающей силы F.

Рис. 14.54

Очень приближенно подъемную силу вихревого захватного устройства (рис. 14.51, а) можно определить следующим образом. Двумя параллельными плоскостями, отстоящими друг от друга на расстоянии dh, вырежем из насадки 5 элементарный цилиндр (рис. 14.51, б). На расстоянии r от центра 0 элементарного цилиндра вы-

резаем элементарный объем воздуха размером |

r d dr dh |

(рис. |

14.51, в). При вихревом движении этого объема воздуха с угловой скоростью w возникает элементарная центробежная сила (сила инерции):

dFu dm w |

r r d dh dr w |

|

r , |

2 |

|

2 |

|

где dm – масса элементарного объема воздуха; – плотность воздуха.

Элементарное приращение давления в сечении, отстоящем от центра цилиндра на расстоянии r, можно определить в виде:

445