Конспект лекций по КМР

.pdf

где S – перемещение гайки (винта), мм; P – шаг резьбы, мм; К – число заходов резьбы. Обычно шариковые винтовые передачи выполняют однозаходными: К=1.

Угловая скорость винта (гайки), с-1:

w |

2 |

|

где v – линейная скорость винта

3 |

v |

|

10 |

, |

|

PK |

|

|

|

|

(гайки), м/с.

|

|

|

Т а б л и ц а 9.1 |

|

|

Материалы шарико-винтовых передач |

|||

|

|

|

|

|

Наименование |

Марка стали |

Способ упрочнения |

|

Твердость HRC |

элемента передачи |

|

|

|

|

|

ХВГ |

Объемная |

|

58...60 |

|

7ХГ2ВМ |

закалка |

|

58...60 |

|

8ХФ |

Закалка при индукцион- |

|

58...62 |

|

50ХФА |

ном нагреве токами зву- |

|

58...60 |

Винт |

|

ковых частот |

|

|

|

8ХФ |

Закалка при индукцион- |

|

58...62 |

|

|

ном нагреве токами ра- |

|

|

|

|

диочастот |

|

|

|

20ХЗМВФ |

Азотирование |

|

более 60 |

|

9ХС, ХВГ |

Объемная закалка |

|

58...60 |

Гайка и |

ШХ15 |

|

|

|

вкладыш |

18ХГТ |

|

|

|

|

12ХНЗА |

Цементация |

|

58...60 |

Корпус |

45 |

Не упрочняют |

|

--- |

|

ГОСТ 3722-81 |

|

|

63 |

Шарик |

Степень |

|

|

|

|

точности 1 |

|

|

|

Передаточное отношение, м-1:

u |

|

w |

|

2 103 |

v |

|

2 103 |

. |

(9.1) |

|||

|

|

|

|

|

||||||||

BП |

|

v |

|

PKv |

|

|

|

|

PK |

|

||

|

|

|

|

|

|

|

|

|||||

Рекомендуют принимать u |

|

=300...2000 м-1. |

|

|||||||||

|

|

|

BП |

|

|

|

|

|

|

|

|

|

Коэффициент полезного действия винтовой пары: |

|

|||||||||||

|

BП |

|

tg |

|

|

|

, |

|

|

|

||

|

tg |

|

|

|

|

|

||||||

|

|

|

|

K |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

где – угол подъема винтовой линии, град:

arctg PK ,

do

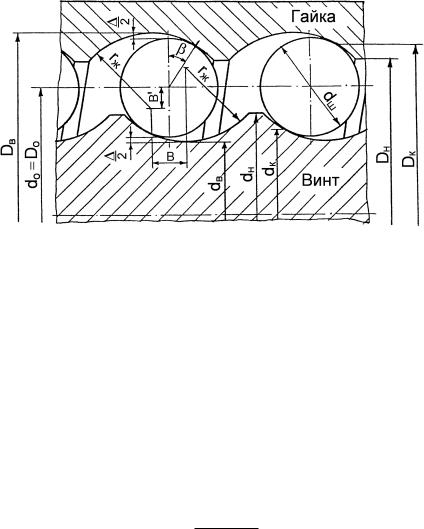

do – диаметр окружности, на которой располагаются центры шариков, мм, (рис. 9.7); K - приведенный угол трения качения, град:

220

K arctg |

2 fK |

, |

|

dø sin |

|||

|

|

dш – диаметр шариков, мм; fк – приведенный коэффициент трения качения. При закаленных винтовых поверхностях твердостью HRC 58 и стальных шариков твердостью HRC 63 принимают fк=0,007...0,01 мм; – угол контакта шариков с винтом и гайкой, град.

Вбольшинстве случаев углом задаются. Рекомендуют его принимать близким к 45 .

Вшариковых винтовых передачах к<< , поэтому КПД даже при малых углах подъема винтовой линии достигает 80...90%.

Рис. 9.7

При >2 КПД увеличивается мало, поэтому выгодно выбирать угол небольшим, так как при этом снижается необходимый вращающий момент.

Преобразование поступательного движения гайки (винта) во вращательное движение винта (гайки) в шариковой винтовой передаче практически возможно всегда, так как >>2 к.

В этом случае перемещение гайки (винта), мм:

S

|

PK |

|

2 |

||

|

.

Линейная скорость гайки (винта), м/с:

wPK

v2 103 .

Передаточное отношение, м:

u |

v |

|

wPK |

|

|

PK |

. |

(9.2) |

|

|

|

|

|||||

ÏB |

w 2 103 |

w |

|

2 103 |

|

|||

|

|

|

||||||

221

Рекомендуют принимать uПВ=0,0005...0,0033 м. Коэффициент полезного действия винтовой пары:

ÏÂ tg K .

tg

Геометрический расчет передачи. Расчет геометрических пара-

метров ШВП при заданном ее передаточном отношении (в большинстве случаев передаточное отношение является известным) начинают с определения шага резьбы передачи. При преобразовании вращательного движения в поступательное на основании зависимости (9.1) шаг резьбы равен, мм:

P

|

3 |

|

2 10 |

||

u |

K |

|

BÏ |

|

|

;

(9.3)

при преобразовании поступательного движения во вращатель-

ное на основании формулы (9.2): |

|

|

|

P |

2 103 |

u . |

(9.4) |

|

|||

|

K |

ÏB |

|

|

|

|

|

Результат округляют до ближайшего стандартного числа из ря-

да: 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 24.

Диаметр шариков равен, мм:

dø K p P , |

(9.5) |

где Кр – коэффициент шага резьбы, равный 0,6.

Результат dш округляют до ближайшего большего стандартного значения: 0,25; 0,30; 0,36; 0,635; 0,68; 0,7; 0,8; 0,84; 0,85; 1,0; 1,2; 1,3; 1,5; 1,588; 1,984; 2,0; 2,381; 2,5; 2,778; 3,0; 3,175; 3,5; 3,572; 4,0; 4,366; 4,5; 4,763; 5,0; 5,159; 5,5; 5,556; 5,8; 6,0; 6,35; 6,5; 6,747; 7,0; 7,144; 7,5; 7,938; 8,0; 8,334 8,5; 8,731; 9,0; 9,575; 9,922; 10,0; 10,319; 10,716; 11,0; 11,112; 11,5; 11,509; 11,906; 12,0.

Вычисляем внутренний диаметр винта, мм:

dB |

d |

|

|

|

ø |

, |

(9.6) |

||

K |

||||

|

|

|

||

|

ø |

|

|

где Кш – коэффициент диаметра шариков равный 0,10...0,35. Проверяем винт на прочность при растяжении (сжатии):

|

|

|

4F |

[ ] |

|

|

|

|

|

a |

|

T |

|||

|

|

|

|

|

|

||

|

max |

|

d |

2 |

|

[n] |

|

|

|

|

B |

|

|||

|

|

|

|

|

|

T |

|

,

(9.7)

где max – максимальное растягивающее (сжимающее) напряжение; МПа, [ ] – допускаемое растягивающее (сжимающее) напряжение, МПа; T – предел текучести материала винта, МПа; Fа –

222

осевая сила, Н;

|

|

|

n |

|

T |

|

|

– допускаемый (требуемый) коэффициент за-

паса по текучести, равный 1,5...2,5.

Длинные винты, работающие на сжатие, проверяют на устойчивость по условию:

где

F |

|

a |

|

Fa Fa ,

– допускаемая осевая сила, Н:

(9.8)

F |

|

F |

kp |

||

a |

|

|

|

|

|

|

|

n |

|

y |

|

|

|

|

|

|

|

,

(9.9)

Fкр – критическая осевая сила, гибкости винта:

Н, определяемая в зависимости от

|

|

, |

|

i |

|||

|

|

||

|

min |

|

– максимальная длина участка винта между серединами опор

винта и гайки, мм; – коэффициент приведения длины. Зависит от способов закрепления концов винта:

1 m

,

m – число полуволн изгиба винта. Значения коэффициента приведены в табл. 9.2; imin - минимальный радиус инерции поперечно-

го сечения винта, мм:

i |

|

|

J |

min |

|

min |

|

|

|

|

|

A |

||

|

|

|

||

|

|

|

|

min |

,

Jmin – минимальный осевой момент инерции поперечного сечения винта, мм4:

|

d |

|

|

J min |

4 |

|

|

B |

, |

||

64 |

|||

|

|

Amin – минимальная площадь поперечного сечения винта, мм2:

d 2

Amin 4B .

Если гибкость винта больше предельной гибкости ïðåä :

|

|

|

E |

, |

ïðåä |

|

|||

|

|

ïö |

||

|

|

|

||

то критическую силу определяют по формуле Л. Эйлера:

223

|

|

EJ |

|

|

|

Fkp |

2 |

|

|

|

|

|

|

min |

, |

||

|

|

2 |

|||

|

|

||||

|

|

|

|

где пц – предел пропорциональности материала винта, МПа; Е=(2...2,2) 105 МПа – модуль упругости первого рода материала винта, МПа.

Если гибкость винта больше начальной гибкости о, но меньше предельной гибкости пред:

o a T ïðåä , b

то критическую силу определяют по формуле Ф.А. Ясинского:

|

|

|

|

F |

kp |

a |

|

|

|

|

b

Amin

,

где a и b – эмпирические коэффициенты. Для углеродистых сталей a=321, b=1,16; для легированных сталей a=464, b=3,62.

Если < o, то винты устойчивости не теряют и расчет на устойчивость не проводят. В этом случае проводят расчет на сжатие.

Расчет винтов на устойчивость с помощью коэффициента понижения допускаемого напряжения приведен в разделе 9.4.

|

|

|

Т а б л и ц а 9.2 |

|

|

Значения коэффициентов и |

|

|

|

|

|

|

|

|

№ схемы |

Схема закрепления винта |

|

|

v |

1 |

|

2 |

|

0,7 |

|

|

|

|

|

2 |

|

1 |

|

2,2 |

|

|

|

|

|

3 |

|

0,7 |

|

3,4 |

|

|

|

|

|

4 |

|

0,5 |

|

4,9 |

|

|

|

|

|

Если условие устойчивости не выполняется, внутренний диаметр dв винта необходимо увеличить.

Кроме того, длинные винты проверяют по критической частоте вращения [2]:

n nkp , |

(9.10) |

224

где nкр – критическая частота вращения винта,

nкp 5 10 |

7 |

d |

B |

k ; |

nкp |

8 |

|

|

|||||

|

|

2 |

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

об/мин:

10 |

4 |

|

, |

||

d |

||

|

||

B |

|

(9.11)

k – коэффициент запаса, равный 0,5...0,8; – коэффициент, зависящий от способов закрепления винта. Его значения приведены в табл. 9.2. Критическую частоту вращения выбирают меньшей из двух полученных значений.

Диаметр окружности, на которой расположены центры шари-

ков, мм, (рис. 9.7):

do |

dB 2 ræ Â , |

(9.12) |

где В – смещение профиля резьбы в радиальном направлении,

мм, (рис. 9.7):

Âræ

d |

|

|

|

ø |

|

2 |

|

|

|

||

cos

,

(9.13)

rж – радиус профиля резьбы винта и гайки, мм, (рис. 9.4).

Для уменьшения трения радиусы rж винта и гайки должны быть больше радиуса шариков. При dш 8 мм радиус профиля rж=0,51dш; при dш>8 мм радиус профиля rж=0,53dш.

Полученный результат do округляют до ближайшего большего стандартного значения: 3,5; 4; 4,5; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40;

50; 63; 80; 100.

Уточняют значение внутреннего диаметра винта:

dB d0 |

2 ræ Â . |

(9.14) |

Диаметр окружности, по которой происходит контакт шариков с винтом, мм:

dK d0 |

dø |

cos . |

(9.15) |

Внешний диаметр винта, мм: |

|

|

|

dH d 2h1 |

, |

(9.16) |

|

где h1

– глубина профиля резьбы у винта и гайки, мм:

|

|

|

|

|

|

h |

|

0,3...0,35 d |

ø |

. |

|

1 |

|

|

|

|

Ширина канавки профиля резьбы (рис. 9.4, б) равна: b 0,05 01, dø .

Высота канавки: |

h |

b |

. |

|

2 |

||||

|

|

|

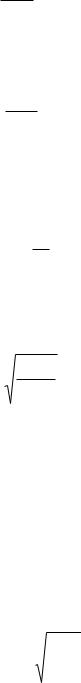

Число шариков в рабочей части винтового механизма с каналом возврата (рис. 9.1):

225

z |

|

|

d |

0 |

K |

B |

|

|

|

||||

|

|

|

|

|

||

|

ø |

|

|

d |

|

|

|

|

|

|

|

||

|

|

|

|

|

ø |

|

1

,

(9.17)

где Кв – число рабочих витков в одной замкнутой рабочей цепочке.

Вшариковых винтовых передачах, в которых шарики направляются из впадин одного витка во впадину соседнего, перекатываясь через выступ резьбы винта, канал возврата шариков выполняют

вспециальном вкладыше 1, который вставляют в окно гайки (рис.

9.3).

Вэтом случае число рабочих шариков в одном витке (в рабочей части винтового механизма) [2]:

где

3P dш

dш

z |

|

|

d |

0 |

|

3P |

, |

||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

ø |

|

d |

|

|

|

d |

|

|

|

|

|

ø |

|

ø |

|

|||

|

|

|

|

|

|

|

|||

– число шариков в канале возврата.

(9.18)

Как в первом, так и во втором случае, полученные значения zш округляют до ближайшего меньшего целого числа. Если при расчете окажется zш>65, то следует уменьшить число шариков, увеличив при этом их диаметр.

В нерабочей части винтового механизма число шариков определяют в зависимости от длины возвратного канала.

Общий суммарный зазор между шариками во всей замкнутой цепочке должен составлять (0,7...1,2)dш.

Для равномерного распределения нагрузки на шарики следует подбирать их так, чтобы разность диаметров не превышала 3 мкм.

Число замкнутых рабочих цепочек в гайке определяют из условия износостойкости:

P |

|

Fa |

|

Fa |

|

P ñò , |

(9.19) |

z ø dø2 |

i cos |

z ø dø2 |

i |

где Р – удельная осевая нагрузка, МПа; =0,8 – коэффициент неравномерности распределения нагрузки между шариками; i – число замкнутых цепочек; cos 1, так как мал; P ñò – допускаемая

удельная осевая статическая нагрузка, МПа. Ее определяют в зависимости от относительного радиального зазора по графику (рис.

9.8).

Относительный радиальный зазор:

|

|

, |

|

d |

|||

|

|

||

|

ш |

|

где – радиальный зазор, мм:

226

|

|

|

d |

ø |

|

2 r |

|

|

|

. |

|

æ |

|

|

|||

|

|

2 |

|||

Число замкнутых рабочих цепочек в гайке:

i |

|

|

F |

|

|

d |

|

a |

|

z |

|

2 |

P |

|

|

|

|

|

|

|

ø |

|

ø |

ñò |

.

(9.20)

Полученное значение числа цепочек округляют до ближайшего большего целого значения.

Рис. 9.8

Внутренний диаметр гайки, мм, (рис.

D |

B |

d |

0 |

2 r |

|

|

|

æ |

|

9.7):

.

(9.21)

Диаметр окружности, по которой происходит контакт шариков с гайкой, мм:

DK d0 |

2ræ cos . |

(9.22) |

Внешний диаметр гайки, мм:

D |

H |

D |

2h . |

|

|

1 |

(9.23)

Наружный диаметр гайки при расположении в ней возвратного канала, мм, (рис. 9.1):

D 1,3DB 2dø 10.

Наружный диаметр гайки, при расположении возвратного канала вне гайки, мм, (рис. 9.2):

D 1,3DB .

Осевой зазор, мм, (рис. 9.7):

|

|

|

d |

ш |

|

В 2 r |

ж |

|

|

sin . |

|

|

|

||||

|

|

2 |

|||

Силовые соотношения в винтовой паре. При преобразовании вращательного движения в поступательное вращающий момент, Н.мм, на ведущем звене от действия осевой силы Fa сопротивления, приложенной к ведомому звену, при отсутствии натяга (рис. 9.1) равен:

227

T

F |

d |

K tg |

|

||

a |

2 |

|

|

||

K

.

(9.24)

Для выборки зазора в резьбе, ликвидации мертвого хода и повышения точности работы ШВП создают предварительный натяг (совместную деформацию шариков, винта и гайки).

Тогда вращающий момент на ведущем звене при преобразовании вращательного движения в поступательное при наличии предварительного натяга находят по формуле, Н.мм:

где

Fa

Ò Fa |

d |

ê |

tg + ê , |

|

|||

|

|

|

|

|

2 |

|

|

– суммарная осевая сила, Н:

F |

F |

|

F |

åñëè F |

|

0,35F ; |

|

í |

à |

|

í |

à |

|

a |

Fí |

0,65Fà åñëè Fí 0,35Fà , |

||||

|

||||||

(9.25)

(9.26)

Fн – сила предварительного натяга (рис. 9.9). Ее рекомендуют при-

нимать

Fí

0,1... |

0,2 Ñ |

,

С – динамическая грузоподъемность (см. формулы 9.31).

Силу предварительного натяга желательно принимать равной [2]

Fн

0,4...0,5 Fa

.

Рис. 9.9

При преобразовании поступательного движения во вращательное осевая сила на ведущем звене от действия момента Т сопро-

228

тивления, приложенного к ведомому звену при отсутствии натяга, равна, Н:

Fa |

|

|

2T |

|

|

. |

(9.27) |

||

d |

|

tg |

|

||||||

|

|

K |

|

|

|||||

|

|

|

|

|

K |

|

|

|

|

При наличии предварительного натяга: |

|

|

|

||||||

|

|

|

|

2T |

|

|

|

|

|

Fa |

|

|

|

|

|

|

, |

(9.28) |

|

d |

|

tg |

|

||||||

|

|

K |

|

|

|||||

|

|

|

|

|

K |

|

|

|

|

где Ò – суммарный момент сопротивления, Н.мм: |

|

||||||||

Т |

|

Т Т |

н |

, |

|

|

|

||

|

|

|

|

|

|

|

|

||

Тн – дополнительный момент сопротивления, возникающий от силы предварительного натяга, Н.мм:

Ò |

|

F |

|

|

d |

ê |

í |

í |

|

||||

|

|

|

2 |

|||

|

|

|

|

|

||

tg

+ ê

.

(9.29)

Расчет передачи на долговечность. Расчет шариковых винтовых передач на долговечность проводят, если частота вращения винта или гайки n 10 об/мин по формуле:

где

Lh

|

|

|

10 |

6 |

|

C |

3 |

|

10 |

6 |

C |

3 |

|

|

|

|

|

|

|

|

|||||||

L |

|

|

|

|

|

||||||||

h |

60n |

|

|

|

|

|

|

|

|||||

|

|

|

|

F |

|

|

573 w F |

|

|||||

– долговечность работы передачи,

ч;

L |

h |

, |

|

|

L |

h |

|

(9.30)

– допускаемая

долговечность работы передачи, ч; С – динамическая грузоподъемность, Н. Ее определяют по формулам [2, 36, 54]:

|

|

K |

|

|

|

|

|

0,7 |

z |

0,67 |

1,8 |

; |

||||

C f |

ñ |

|

B |

i cos |

|

|

d |

ø |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

0,436 |

|

1,69 |

K |

|

|

0,6 |

|

|

|

|||

C 170d |

|

|

|

|

; |

|

|

|||||||||

î |

d |

ø |

|

B |

i |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

0,45 |

1,4 |

K K |

0,7 |

|

|

|||||||

C 410d |

, |

|

||||||||||||||

|

d |

|

|

i |

|

|

||||||||||

|

|

|

|

î |

|

ø |

|

z |

|

|

B |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||||||

(9.31)

fс=80...110 – коэффициент динамической грузоподъемности; z=zш/KВ– число рабочих шариков в одном витке гайки; Kz=1-3sin

– коэффициент, учитывающий неполноту рабочего витка вследствие наличия шариков в перепускном канале, выполненном во вкладыше; F – эквивалентная динамическая нагрузка, Н:

|

m |

|

n |

t |

|

|

m |

|

w |

|

t |

|

|

|

|

F 3 |

i |

|

F 3 |

i |

i |

|

|||||||

F 3 |

i 1 |

a i |

i |

|

3 |

i 1 |

a i |

|

|

|

||||

|

|

|

|

|

|

|

|

|

, |

(9.32) |

||||

|

m |

|

|

|

|

m |

|

|

|

|

||||

|

|

ni ti |

|

|

|

|

wi ti |

|

|

|

|

|||

|

|

i 1 |

|

|

|

|

|

i 1 |

|

|

|

|

|

|

229