Конспект лекций по КМР

.pdf

Кd и Кd – коэффициенты влияния абсолютных размеров поперечного сечения (масштабный фактор) [6]:

K |

d |

K |

d |

|

|

|

|

|

|

0,5 1 |

|

|

|

|

1 |

e |

2 h |

|

,

=0,01...0,03 1/мм. Меньшие значения для углеродистых сталей, средние – для легированных сталей, большие – для высокопрочных легированных сталей; h – наибольшая толщина стенки звена, мм. Для сплошного сечения h=Н/2 , где H – наибольший размер сечения. Для тонкостенных сечений значения масштабного фактора приближаются к единице.

K Kd

и

K Kd

– коэффициенты, характеризующие влияние фрет-

тинг-коррозии на предел выносливости при расчетах на усталостную прочность.

В местах напрессовки на вал или ось деталей (шестерен, шкивов, колец, подшипников, втулок и т.п.) возникает резкое снижение (в 3...6 раз) их пределов выносливости. Зарождение усталостной трещины возникает, как правило, у края напрессованной детали. Причинами такого резкого снижения предела выносливости детали является концентрация напряжений у края поверхности контакта и сложные механические и физико-химические процессы, протекающие на стыке двух сопрягаемых деталей при малых взаимных циклических проскальзываниях вследствие упругих деформаций деталей. После распрессовки на поверхности соединяемых деталей можно обнаружить следы коррозии в виде затемненных пятен, каверн, а также красный порошок, состоящий из оксидов железа (при контакте стальных деталей). Это явление называют фреттинг-коррозией или коррозией трения.

Трещины усталости в детали при фреттинг-коррозии образуются при весьма малых напряжениях (для углеродистой стали при

=30...50 МПа ).

Для вала с напрессованной деталью при передаче изгибающего момента и силы [6]:

K |

|

1 |

|

K |

|

, |

|

|

|

|

|||||

|

|

|

|||||

Kd |

|

|

|

|

|

|

|

|

1Ђ Kd 0 |

|

|||||

где

|

K |

|

|||

|

|

||||

|

|

||||

|

|

|

|

||

Kd 0 |

|||||

|

K |

|

|

||

|

|

|

|||

|

|

||||

|

|

|

|

||

Kd 0

0,38 1,48 lg d при d 150 мм;

3,6 при d 150 мм;

111

0,305 0,00139 B |

B в МПа ; |

0,65 0,014P |

при P 25Мп; |

1 |

при P 25Мп. |

Здесь d – размер детали, мм; Р – давление посадки, МПа, которое может быть подсчитано по формуле [30]:

P |

|

|

|

|

|

|

|

|

|

min |

U |

|

|

|

|

|

|

|

, |

|||

|

|

1 |

d |

|

d |

|

|

|

1 |

d |

|

d |

|

|

|

|

||||||

|

|

2 |

2 |

|

|

|

|

2 |

2 |

|

|

|||||||||||

|

d |

|

|

|

|

2 |

1 |

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

||

|

|

E |

|

d |

d |

2 |

|

1 |

|

|

E |

|

|

d |

2 |

d |

|

2 |

|

|||

|

|

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

|

||||||

|

|

1 |

|

|

1 |

|

|

|

|

|

|

|

|

|

||||||||

где min - наименьший табличный натяг посадки:

min

ei

ES

,

ei – нижнее предельное отклонение охватываемой детали (вала); ES – верхнее предельное отклонение охватывающей детали (отверстия – втулки). Значения ei и ES приведены в ГОСТ 25347-82, ГОСТ 25346-82 и справочной литературе; U – поправка на срезание и сглаживание шероховатости при запрессовке (если сборку выполняют нагреванием или охлаждением, U=0):

U

1,2 RZ1

RZ2

,

RZ1 и RZ2 – высоты шероховатостей посадочных поверхностей вала и втулки соответственно. Наиболее распространенные значения RZ для поверхностей прессовых посадок соединений: 10...6,3; 3,2...1,6 мкм, что соответствует 6...8 классам шероховатости; d1 – внутренний диаметр вала (если вал сплошной d1=0 ); d2 – внешний диаметр втулки; E1 и E2 – модули упругости первого рода материалов вала и втулки соответственно. Для стали Е=(2,0...2,2) 105 МПа, для чугуна Е=(1,2...1,4 ) 105 МПа, для бронзы Е=(1,0...1,1 ) 105 МПа; 1

и 2 – коэффициенты Пуассона материалов вала и втулки соответственно. Для стали =0,3, для чугуна =0,25, для бронзы =0,33.

При отсутствии передачи изгибающего момента и силы через

напрессованную деталь значение

K Kd

, подсчитанное по приведен-

ной формуле, следует умножить на коэффициент 0,85.

При кручении значение

K Kd

находят по формуле:

K |

|

K |

|

|

1 0,6 |

1 . |

|||

|

|

|||

Kd |

|

|

|

|

Kd |

|

|||

112

В табл. 5.6 приведены значения

K K d

и

K K d

для случая соеди-

нения цилиндрических деталей типа вал – втулка.

Т а б л и ц а 5.6

Значения |

K |

и |

|

K |

для звеньев в местах посадки деталей |

|

||||||||

Kd |

Kd |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К /Кd |

|

|

К /Кd |

|

|||

звена |

Посадка |

|

|

|

|

В, МПа |

|

|

В, МПа |

|

||||

d, мм |

|

|

|

500 |

|

700 |

900 |

1200 |

500 |

700 |

900 |

|

1200 |

|

30...50 |

S7(s6) |

|

|

2,50 |

|

3,00 |

3,50 |

4,25 |

1,90 |

2,20 |

2,50 |

|

3,00 |

|

|

K7(k6) |

|

|

1,90 |

|

2,25 |

2,60 |

3,20 |

1,55 |

1,75 |

2,00 |

|

2,30 |

|

|

H7(h6) |

|

|

1,60 |

|

1,95 |

2,30 |

2,75 |

1,40 |

1,60 |

1,80 |

|

2,10 |

|

50...100 |

S7(s6) |

|

|

3,05 |

|

3,65 |

4,30 |

5,20 |

2,25 |

2,60 |

3,10 |

|

3,60 |

|

|

K7(k6) |

|

|

2,30 |

|

2,75 |

3,20 |

3,90 |

1,90 |

2,15 |

2,50 |

|

2,80 |

|

|

H7(h6) |

|

|

2,00 |

|

2,40 |

2,80 |

3,40 |

1,60 |

1,85 |

2,10 |

|

2,40 |

|

>100 |

S7(s6) |

|

|

3,30 |

|

3,90 |

4,60 |

5,60 |

2,40 |

2,80 |

3,20 |

|

3,80 |

|

|

K7(k6) |

|

|

2,45 |

|

2,95 |

3,45 |

4,20 |

1,90 |

2,20 |

2,50 |

|

2,90 |

|

|

H7(h6) |

|

|

2,15 |

|

2,55 |

3,00 |

3,60 |

1,70 |

1,95 |

2,20 |

|

2,60 |

|

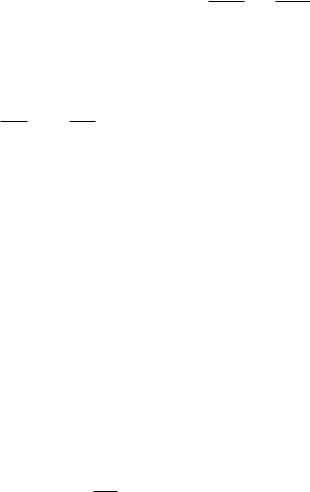

K F

и K F - коэффициенты влияния шероховатости поверхно-

сти при изгибе и кручении соответственно [6]:

K |

|

1 0,22 lg R |

|

lg |

|

|

|

F |

|

|

B |

1 , |

|||

|

Z |

|

20 |

|

|||

|

|

|

|

|

|

||

B

в

МПа

;

KF

0,575KF

0,425

,

RZ – шероховатость поверхности, Для алюминиевых сплавов:

K |

F |

1 |

|

|

|

|

|

Зависимость коэффициента |

K |

||

мкм.

0,15 lg RZ .

F шероховатости поверхности от

предела прочности В материала приведена на рис. При наличии коррозионных воздействий KF

5.7.

и

KF

следует

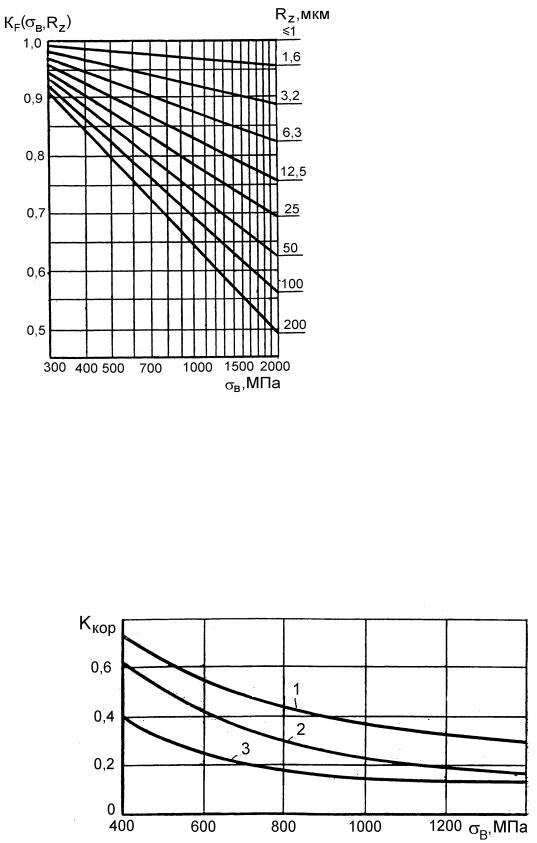

заменить на Kкор. – коэффициент, характеризующий снижение предела выносливости от влияния коррозии.

Коррозия при одновременном действии переменных напряжений способствует образованию и развитию усталостных трещин.

Явление постепенного накопления повреждений в металле под воздействием коррозионной среды и переменных напряжений называют коррозионной усталостью. Трещины коррозионной усталости возникают в поверхностных слоях металла. Развитие поверх-

113

ностной коррозии зависит от свойств материала детали, коррозионной среды, времени пребывания детали в агрессивной среде, числа циклов переменных напряжений в условиях кор-

розии.

Влияние коррозии при одновременном действии коррозионной среды и переменных напряжений с частотой 30...50 Гц показаны на рис. 5.8, где 1 – для пресной воды при наличии концентрации, 2 – для пресной воды при отсутствии концентрации, 3 – для морской воды при отсутствии концентрации.

K v – коэффициент вли-

яния поверхностного упрочнения.

Поверхностное упрочнение детали можно осуществить поверхностным пластическим деформированием (обкаткой

роликами, обдувкой дробью, алмазным выглаживанием, чеканкой, раскаткой); поверхностной закалкой с нагревом током высокой частоты (ТВЧ) или лучом лазера; химико-термическими методами (цементацией, азотированием, цианированием); плазменным напылением, ионной имплантацией, поверхностным легированием).

Рис. 5.8

114

В табл. 5.7 приведены значения коэффициента ных видах поверхностного упрочнения.

Kv

при различ-

Т а б л и ц а 5.7

Коэффициент влияния поверхностного упрочнения Кv

|

Предел |

|

|

|

К v |

|

|

|

Вид поверхностной |

прочности |

Гладкие |

Звенья с концентрацией |

|||||

обработки |

сердцевины |

звенья |

|

напряжений |

|

|||

|

В, МПа |

|

|

К <1,5 |

К =1,8 |

...2,0 |

||

Закалка с нагревом |

600 |

...800 |

1,5 |

...1,7 |

1,6 |

...2,4 |

2,4... |

2,8 |

ТВЧ |

800... |

1000 |

1,2... |

1,6 |

1,6... |

2,0 |

2,0... |

2,8 |

Азотирование |

900... |

1200 |

1,1... |

1,25 |

1,3... |

2,0 |

2,0... |

3,0 |

Цементация |

900... |

1200 |

1,1... |

2,0 |

2,0... |

2,2 |

2,2... |

2,5 |

Дробеструйный наклеп |

600... |

1500 |

1,1... |

1,3 |

1,3... |

2,0 |

2,0... |

2,5 |

Обкатка роликом |

|

– |

1,1... |

1,4 |

1,4... |

1,8 |

1,8... |

2,2 |

K A

- коэффициент анизотропии [6]:

K |

|

1 |

|

B |

, |

|

|

A |

|

B |

|||||

|

|

|

|

|

|||

|

|

6000 |

|

||||

|

|

|

|

|

|||

в

МПа

.

При кручении анизотропию не учитывают.

5.4. Статистическая теория подобия усталостного разрушения

Для качественного и количественного описания влияния конструктивных факторов (концентрации напряжений, масштабного фактора, формы поперечного сечения, вида нагружения) на сопротивление усталости, была разработана статистическая теория подобия усталостного разрушения, в основе которой лежит статистическая теория прочности «наиболее слабого звена» Вейбулла.

Уравнение подобия усталостного разрушения. Его можно запи-

сать в виде [21]:

P 1 где

J |

|

|

|

max |

|

|

|||||

|

|

|

|

|

|

|

|

A |

U |

|

|

|

|

|

|

|

|

f

e |

J |

, |

|

|

|

|

|

||

x, y |

U |

m |

||

|

||||

0 |

|

|

|

|

|

|

|

||

dA A0

,

(5.9)

(5.10)

Р – вероятность появления усталостной трещины в детали при максимальном напряжении в зоне концентрации, не превышающем заданное значение max ; max f x, y – функция, характери-

115

зующая распределение напряжений по поперечному сечению; U – минимальная граница пределов выносливости, выраженных черезmax 1Д (вероятность события max <U принимается равной

нулю);

U=0,5

1

;

0

– параметр распределения Вейбулла, равный:

0

m

U |

m |

|

|

0,0152 m |

|

1

;

A0 – площадь единичного элемента (можно принять A0=1мм2); AU

– зона интегрирования, представляющая собой ту часть площади

поперечного сечения, для которой max U

метр распределения Вейбулла; |

|

0,2000 |

; m |

|

1 |

0,64 - пара- |

|

|

||||

|

|

|||

|

|

|

|

|

0,0001 B - характери- |

||||

стика механических свойств материала, определяющая его чувствительность к концентрации напряжений и масштабному фактору.

Уравнение подобия усталостного разрушения обычно записывают в виде [21]:

|

|

|

|

|

|

f x, y U |

m |

|

J |

|

|

max |

|

||||

|

0 |

|

|

|||||

|

|

|

|

|

|

|

||

|

|

A |

U |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

dA |

P . |

(5.11) |

2,3 lg 1 |

||

A |

|

|

0 |

|

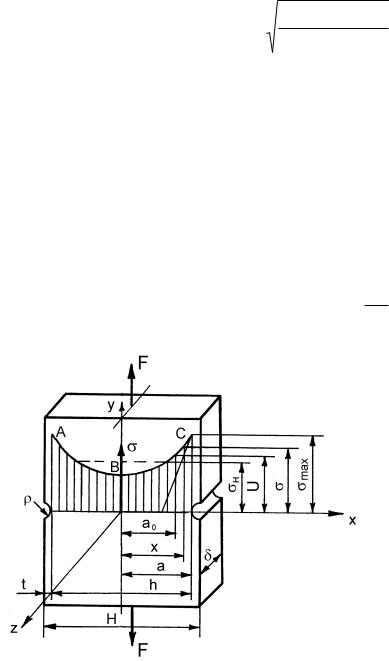

|

Рассмотрим |

пластину |

|

с двумя боковыми надрезами (рис. 5.9) при растяжении (сжатии). Линия

ABC |

изображает эпюру |

|

распределения |

напряже- |

|

ний |

max f x |

по попе- |

речному сечению (от координаты Y напряжения не зависят). В точке х=а

напряжение |

max , |

в |

|

точке |

x=a0 |

напряжение |

|

U |

. Таким образом, |

зо- |

|

ной интегрирования является отрезок a0 x a и

симметрично ему распо- Рис. 5.9 ложенный такой же отрезок слева (так как при x<a0 напряжение <U). На отрезке интегри-

рования эпюру распределения напряжений в зоне концентрации напряжений заменяют прямой линией, касательной к эпюре в точке С. Уравнение этой прямой имеет вид:

116

|

|

|

|

|

|

U G x a0 , |

|

|

|

||||||||

где G – градиент напряжений, МПа/мм: |

|

G |

d |

. |

|||||||||||||

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

a |

||

Откуда max f x U U G x a0 . |

|

|

dx x |

||||||||||||||

|

|

|

|

|

|||||||||||||

Тогда интеграл в уравнении (5.11) приобретет вид: |

|||||||||||||||||

|

a |

G |

x a |

|

m |

dx |

|

2 G |

m |

a a |

m 1 |

|

|||||

|

|

|

|

||||||||||||||

J 2 |

|

|

|

|

|

. |

|||||||||||

|

|

|

0 |

|

|

|

|

|

|

|

|

0 |

|

||||

|

|

0 |

|

|

A |

|

|

|

A |

m m 1 |

|

||||||

a |

|

|

|

|

|

0 |

|

|

|

0 |

|

0 |

|

|

|

||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При х=а и |

max |

из уравнения (5.12) получим: |

|||||||||||||||

|

|

|

|

|

|

a a0 |

|

max |

U |

. |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

G |

|

|

|

|

|

|

(5.12)

(5.13)

Подставляя это значение в выражение (5.13) и вводя обозначе-

|

|

|

|

1Д |

|

|

|

G |

|

|

ние: |

|

max |

; G |

; L 2 , |

||||||

|

U |

|

||||||||

|

|

U |

|

|

|

|

||||

|

|

|

|

|

|

|

|

max |

|

|

после преобразований получим уравнение подобия усталостного разрушения в виде:

|

|

|

L |

|

1 |

|

|

U |

m |

m 1 |

|

|

|

J |

|

|

|

|

|

|

1 |

2,3 lg 1 P , |

(5.14) |

||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|||||||

|

GA0 |

m 1 |

|

0 |

|

|

|

|

|||||

|

|

|

|

|

|||||||||

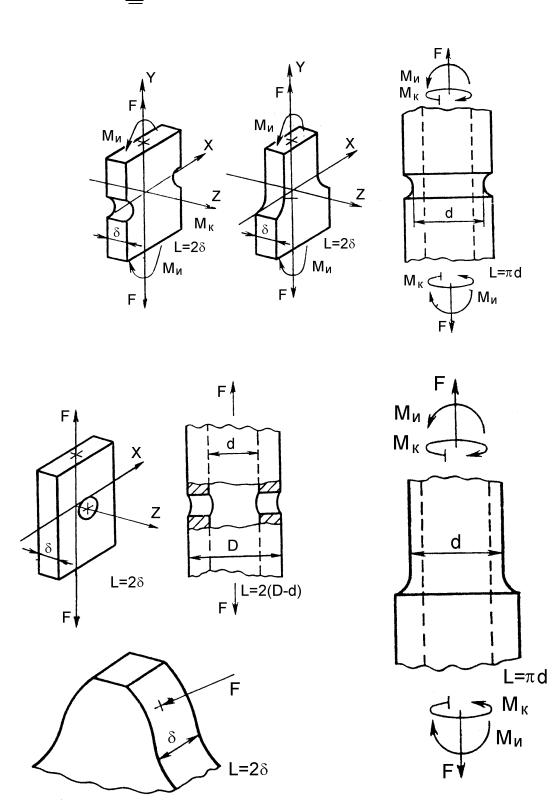

где L – периметр или часть периметра рабочего сечения детали, прилегающий к зоне повышенных напряжений, мм; формулы для

определения L для различных деталей приведены на рис. 5.10; относительный градиент первого главного напряжения в зоне центрации напряжений, 1/мм (табл. 5.5).

|

U |

m |

|

1 |

|

0,0152 m 1 . |

|

|

|

0,0152 |

0,36 |

||||

|

|

||||||

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|||

G –

кон-

Это уравнение описывает семейство функций распределения величин (связь между и вероятностью Р), а, следовательно, и

пределов выносливости деталей |

|

1Д |

|

U |

различных размеров и |

|

|

|

|

|

|

|

|

|

|

|

|

очертаний при растяжении (сжатии) и изгибе. Характеристика раз-

меров и очертаний деталей дается отношением GL , называемым

критерием подобия усталостного разрушения.

Таким образом, если модель и деталь имеют различные очертания, размеры и вид нагружения, но одинаковые значения крите-

117

рия подобия

L G

, то функции распределения их пределов выносли-

вости должны совпадать.

а) |

б) |

в) |

г) |

д) |

ж)

е)

Рис. 5.10

118

Иногда

разрушения величины x

удобнее

ввиде,

lg

пользоваться уравнением подобия усталостного

соответствующего нормальному распределению |

|

1 : |

|

lg 1 lg UP S , |

(5.15) |

119

где – относительный критерий подобия усталостного разрушения:

|

L |

|

d |

|

|

|

|

G 0 |

|

2 |

|

2 |

2 |

0 |

|

|

88,3 мм |

|

L |

|

|

1 |

|

L |

|

|

|

|

G |

|

|

, |

(5.16) |

||||

L |

88,3 |

G |

|||||||

|

|

|

|

|

|||||

|

G |

0 |

|

|

|

|

|

|

– значение критерия подобия усталостного

разрушения для гладкого лабораторного образца диаметром d0=7,5 мм при изгибе с кручением.

Если образец, модель или деталь имеют разные размеры, очертания, вид нагружения, но одинаковое значение , то функции распределения их пределов выносливости совпадают.

S – среднее квадратическое отклонение случайной величины |

|||

x lg 1 , распределенной по нормальному закону [20]: |

|||

S |

0,62 |

, |

|

m 1 |

|||

|

|

||

UP – квантиль нормального распределения, соответствующая вероятности разрушения Р, % (табл. 5.8). Квантиль находится в пределах UP=0...1,0.

При UP=0 среднее значение величины x lg 1 равно: x lg 50 1 lg ,

где 50 является значением , соответствующим вероятности разрушения Р=50%. Из полученного уравнения можно найти:

|

|

|

|

1Д |

|

||

|

|

|

|

|

|||

50 |

0,5 |

|

|||||

|

|

||||||

|

|

|

|||||

|

|

|

|

|

|

1 |

|

1 |

|

|

|

.

Откуда

где 1Д |

– медианное |

|

|

|

1 |

|

|

|

|

1Д |

|

1 |

|

|

|

|

|

|

2 |

|

|

, |

(5.17) |

||

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

значение для данной плавки (соответствую-

щее вероятности разрушения Р=50%) значение

1Д

; 1 – меди-

анное для данной плавки значение предела выносливости 1 . Значения функций:

F , |

2 |

|

|

|

|

||

1 |

|

||

|

|||

|

|

приведены в табл. 5.9 и на рис. 5.11.

120