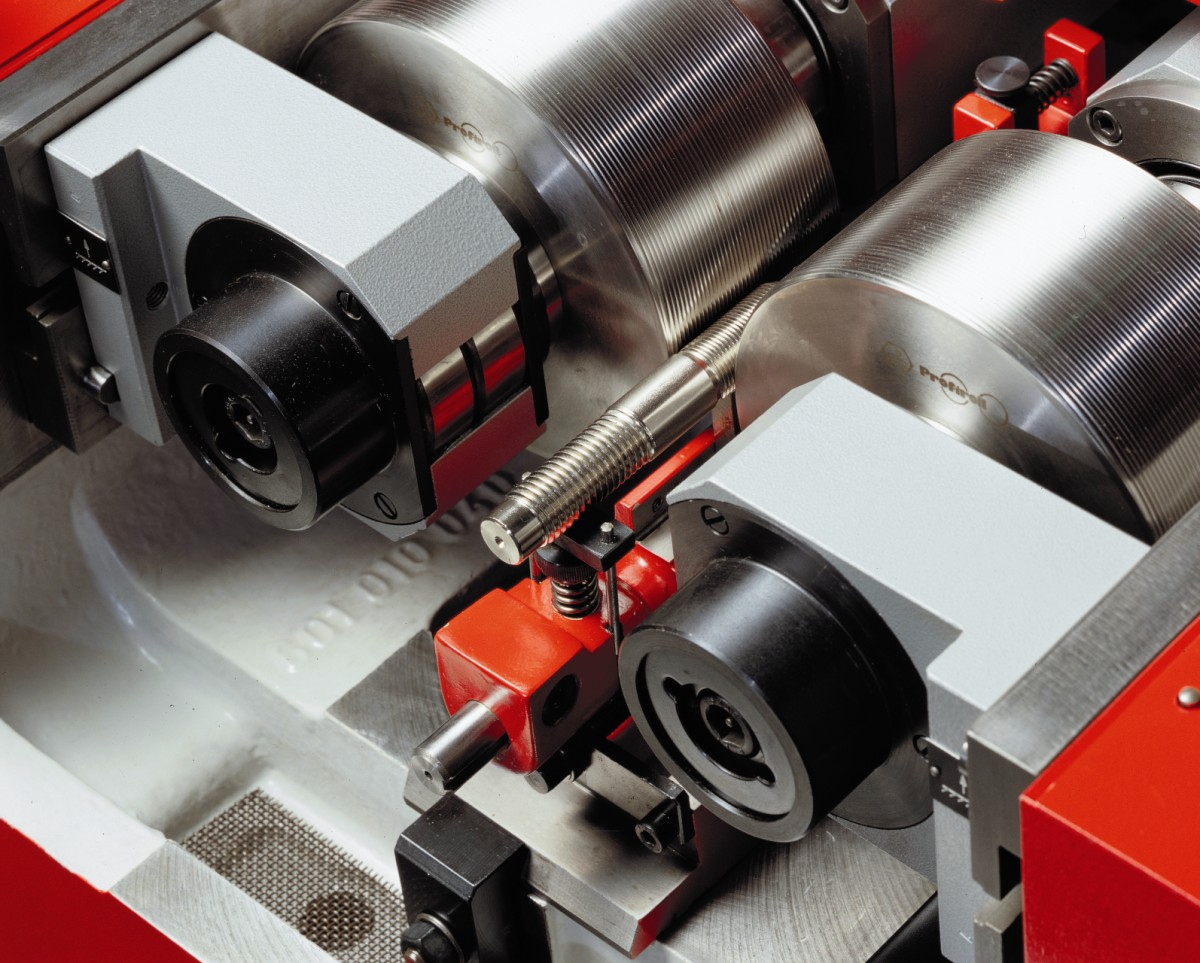

Резьбонакатные головки

Накатывание резьбы диаметром до 50 мм происходит в более благоприятных условиях при применении резьбонакатных головок с тремя и более роликами. Кроме накатывания резьбы резьбонакатные головки выполняют такие виды пластической обработки, как отгибание кромок, накатка желобков, вальцовка точёных элементов труб, уменьшение диаметра, накатывание рифлений и многое другое. Головки могут быть самораскрывающимися и нераскрывающимися. Ролики выполняют с кольцевой и винтовой резьбой. Ролики с кольцевой резьбой устанавливают в головке под углом подъема винтовой линии накатываемой резьбы и смещают один относительно другого на 1/z шага, где z - число роликов в комплекте. Ролики с винтовой резьбой устанавливают параллельно оси заготовки. Накатывание резьбы производится, как правило, при самозатягивании головки, поэтому осевая подача инструмента на заготовку необходима только в начальный период, пока ролики не захватят заготовку. При накатывании поверхность резьбы получается уплотненной и без микронеровностей, характерных для обработки резанием, что повышает прочность резьбы. Резьбы можно накатывать на деталях из различных материалов. Материал считается пригодным для накатывания резьбы, если его относительное удлинение превышает 12%. При накатывании резьб рекомендуется применять в качестве смазочно-охлаждающей жидкости эмульсию или масло.

Для получения резьбы методом пластической деформации на внутренней поверхности применяют раскатники. В процессе работы раскатник вращается относительно детали при принудительной подаче вдоль оси. Раскатники представляют собой стержни с нарезанной резьбой, соответствующей профилю накатываемой резьбы, с заборной и калибрующей частями и хвостовиком. Внешне они подобны метчикам, но, в отличие от них, не имеют стружечных канавок и, соответственно, режущих зубьев.

Раскатники

К числу достоинств метода накатывания резьбы относятся: высокая производительность (в несколько раз большая, чем при обработке резанием); низкая шероховатость поверхности резьбы; повышенные твердость, прочность и износостойкость поверхностного слоя накатанной резьбы благодаря наклепу; повышенная усталостная прочность детали.

К числу недостатков относятся: высокая стоимость инструментов; пониженная точность резьбы по сравнению со шлифованием; необходимость точного подбора размеров заготовки и инструмента, правильного выбора режима накатки, так как возможно появление перенаклепа, чешуйчатости и отслаивания материала по резьбе.

Резьбонакатные плоские плашки применяются для накатки наружных резьб различного профиля: метрических, упорных, трапецеидальных, а также различных видов шурупных резьб, червяков, рифлений, кольцевых и винтовых канавок на заготовках из пластичных материалов.

Накатывание резьбы плоскими плашками

Плоские плашки применяются в виде комплекта из двух плашек. Одна плашка крепится неподвижно на столе станка, а вторая связана с ползуном станка и в процессе работы совершает возвратно-поступательное движение. При ходе влево подвижная плашка захватывает заготовку, подаваемую специальным механизмом станка, и прокатывает ее по неподвижной плашке.

На поверхностях плашек, обращенных друг к другу, нанесены (фрезерованием и шлифованием) развернутые витки резьбы с углом наклона к направлению движения, равным углу подъема накатываемой резьбы. При настройке операции витки подвижной и неподвижной плашек смещают вдоль оси заготовки относительно друг друга на половину шага резьбы так, чтобы выступы витков подвижной плашки точно попадали во впадины витков неподвижной плашки.

Формирование резьбы осуществляется также методом холодного пластического деформирования, но, в отличие от роликов и плашек, при этом имеет место не трение качения, а трение скольжения, вызывающее повышенный износ инструмента. По сравнению с метчиками накатники обладают большей прочностью, обеспечивают получение точных резьб с низкой шероховатостью поверхности, повышение прочности резьбы (до 20 %). Наибольшее применение они нашли в приборостроении при накатке резьбы в пластичных материалах, в листовых заготовках из цветных металлов с длиной резьбы меньше диаметра, а также при накатке резьбы в глухих отверстиях в вязких и мягких сталях.

Резьбонакатные станки являются высокотехнологичным, высокопроизводительным оборудованием для обработки любых видов наружных резьб и винтовых поверхностей на деталях тел вращения диаметром от 2 мм до 120 мм. Накатывание резьбы производится на сталях с пределом прочности до 130 кг/мм и твердостью до 37…38 HRC, а также на никелевых, титановых и других сплавах. Обработка резьбы производится путем холодного деформирования металла между вращающимися резьбонакатными роликами.