Примеры износостойких покрытий

Покрытия TiN.

Одним из наиболее широко применяемых материалов покрытий является нитрид титана ‑ благодаря его высоким физико-механическим, теплофизическим, антикоррозионным и другим характеристикам, а также относительной дешевизне и безопасности в производстве. Нитрид титана обладает широкой областью гомогенности и может содержать от 37,5 до 52 ат. % азота. Плотность покрытий из стехиометричного нитрида титана составляет 5,2…5,5 г/см3, при отклонении от стехиометрии из-за несовершенств решётки их плотность может снижаться до 4,5 г/см3. Нитриды титана обладают золотистым цветом, оттенки которого меняются в зависимости от содержания в них азота. Покрытия, полученные при малых давлениях азота, имеют светло-жёлтый цвет. При повышении давления их цвет становится тёмно-жёлтым с красноватым отливом.

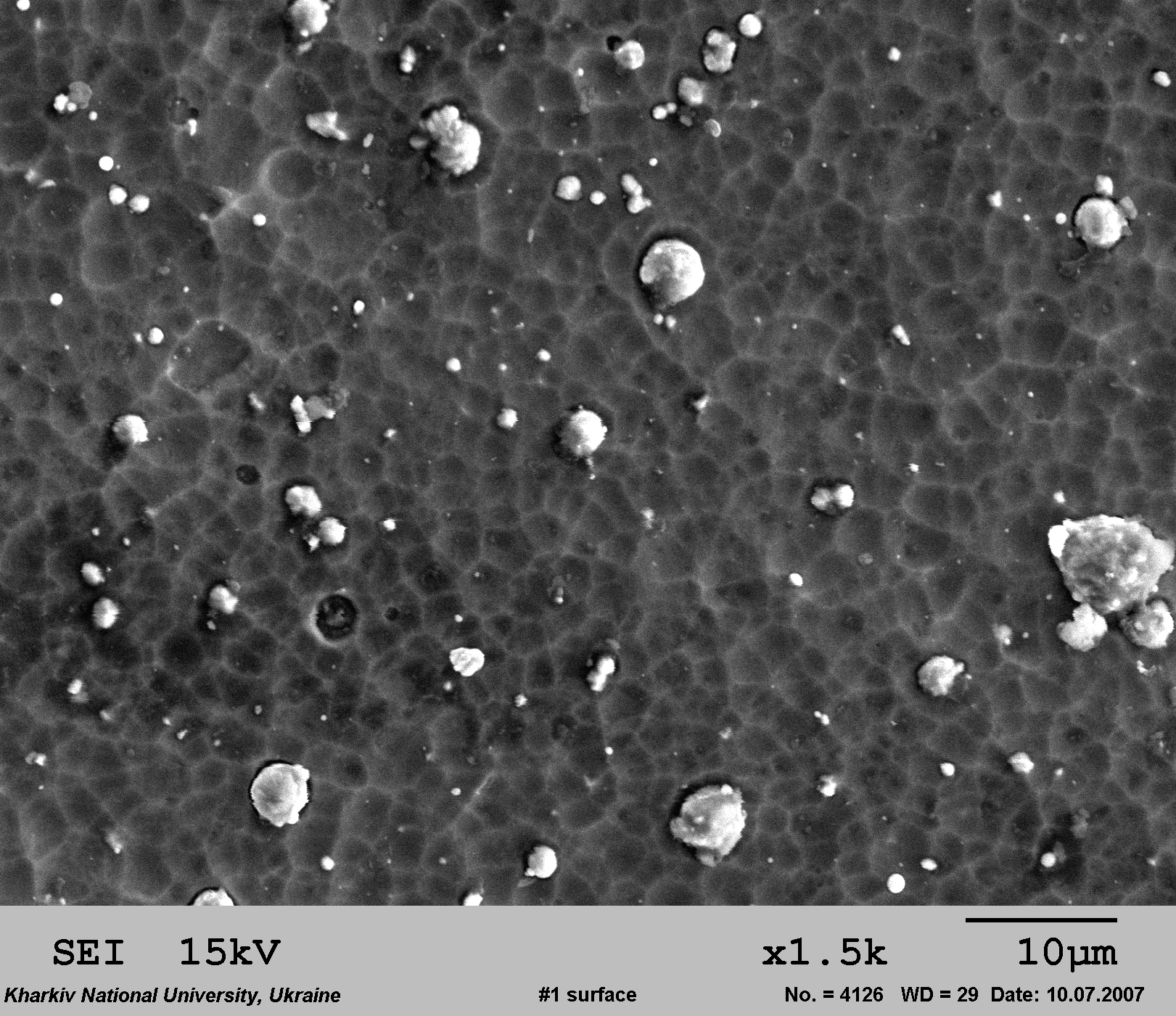

Морфология поверхности вакуумно-дугового TiNпокрытия

Особенностью вакуумно-дуговых TiN покрытий (так же, как Mo2N, CrN и др.) является ячеистый микрорельеф на поверхности. Размеры ячеек составляют 0,5…3 мкм и не связаны ни с величиной зерен покрытия, ни с шероховатостью поверхности подложки. Наиболее вероятной причиной их образования является неравномерное распыление отдельных участков поверхности покрытия под воздействием ионной бомбардировки в процессе его осаждения. На поверхности покрытия имеются макрочастицы (капли) титана, образующиеся в процессе эрозии катода. Их количество и размеры зависят, главным образом, от температуры поверхности катода и давления азота в процессе осаждения. С увеличением давления размеры и количество макрочастиц существенно уменьшаются.

Покрытия, полученные распылением или вакуумно-дуговым способом, обладают достаточно сильной текстурой кристаллитов с осью [111], перпендикулярной плоскости роста.

При обработке металлов инструментом с покрытием температура в зоне резания достигает 600…860 С, и даже при образовании сливной стружки активные реагенты, в том числе кислород, проникают в поверхность покрытия. Поэтому фактически обрабатываемый металл контактирует с оксидом титана, расположенным на поверхности покрытия. Это значительно уменьшает адгезионное взаимодействие между трущимися поверхностями, что приводит к уменьшению длины контакта поверхности инструмента со стружкой, снижению температуры в зоне резания, а следовательно ‑ пластической деформации и адгезионного износа режущей кромки инструмента. При этом происходит снижение усилий резания на 15…20 %. Наличие покрытия на одной из рабочих поверхностей инструмента снижает износ не только этой, но и остальных поверхностей. На инструментах с покрытием TiN наблюдается тенденция к снижению наростообразования, вследствие чего достигается более высокая степень чистоты поверхности после обработки.

Покрытия из нитрида титана достаточно универсальны по отношению к обрабатываемым материалам. Они успешно применяются в условиях абразивного износа при обработке большинства материалов, в том числе конструкционных сталей, чугунов, бронз и т.п. Однако их эффективность значительно ниже при резании вязких хромоникелевых сталей, титана и титановых сплавов, алюминия. Покрытия TiN применяются для всех видов инструментов, материал которых допускает нагрев до температуры 400...500 С без потери эксплуатационных характеристик.

Износостойкость покрытий из нитрида титана хорошо проявляются на деталях машин в условиях интенсивного трения, эрозии и коррозии. Покрытия TiN успешно используются для повышения эрозионной и коррозионной стойкости лопаток паровых турбин из титановых сплавов, а также лопаток компрессоров авиационных газотурбинных двигателей.

Покрытия TiCN

.

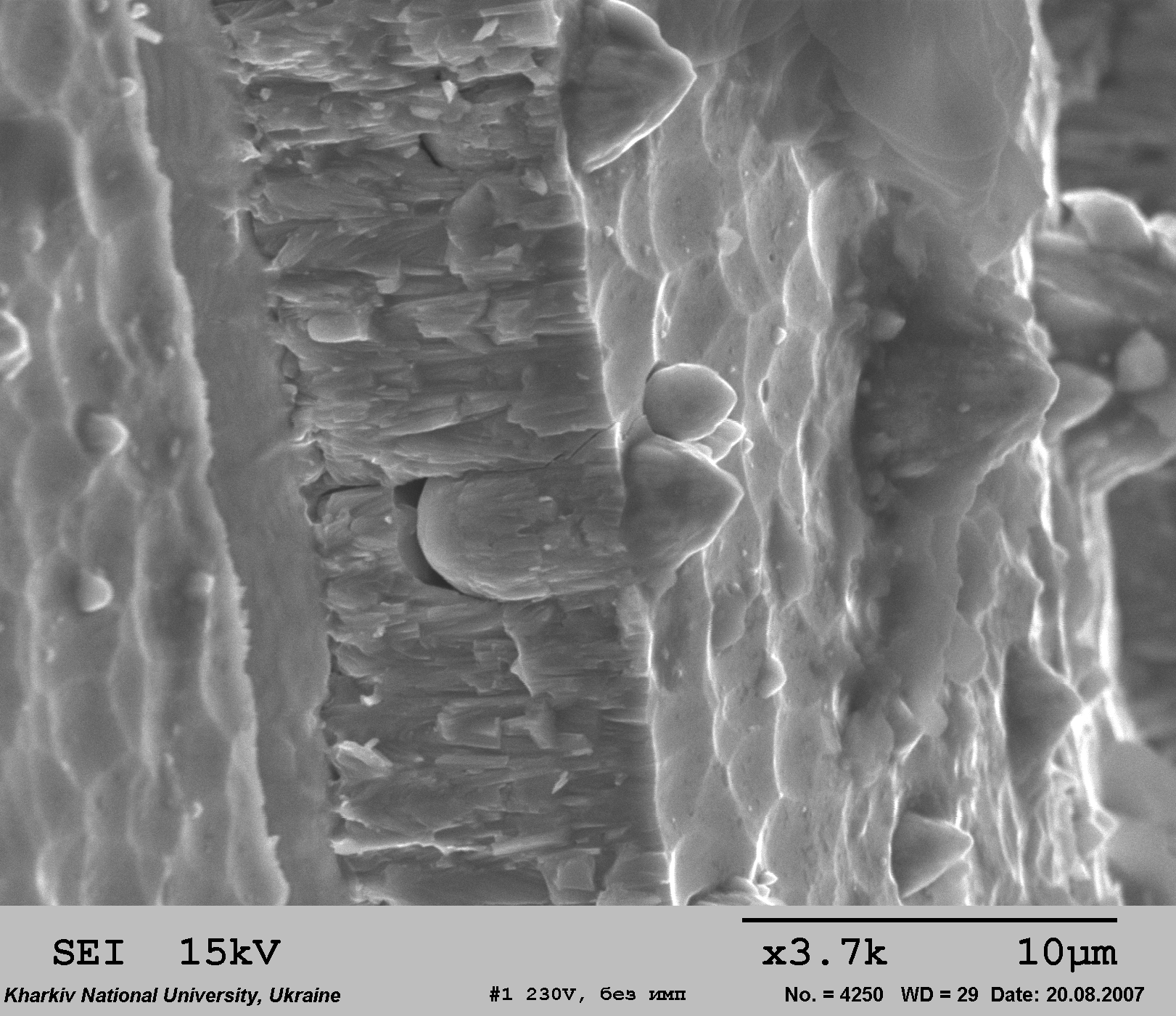

Карбонитриды титана образуются при напуске в вакуумную камеру смеси азота с углеродсодержащими газами, в частности ацетиленом или метаном, в процессе осаждения покрытия. Покрытия Ti(C,N) имеют столбчатую структуру со средней шириной столбцов 260 нм. Количество и размер капельной фазы больше, чем при осаждении нитрида титана. При осаждении вакуумно-дуговых покрытий с использованием в качестве реакционного газа смеси С2Н2–N2 микротвёрдость покрытий зависит от состава и давления этих газов в процессе осаждения, увеличивается с увеличением содержания ацетилена и может достигать 50 ГПа.

Реально для повышения износостойкости инструментов применяются покрытия с микротвёрдостью 26...30 ГПа (т.е. с малым содержанием углерода). Критическая нагрузка (характеризующая адгезию покрытий к подложке) зависит от свойств подложки и всегда ниже, чем для покрытий TiN. Сопротивление эрозии почти вдвое выше, чем для нитрида титана, и растёт с увеличением содержания углерода в покрытии.

При нагревании покрытий Ti(C, N) на воздухе окисление начинается при температуре 365 С, заметный износ проявляется при температуре выше 150 С, и, видимо, поэтому они применяются на режущих инструментах преимущественно при обработке конструкционных сталей на малых и средних скоростях резания, а также цветных металлов, когда температуры в зоне резания относительно невелики.

Эффективность применения этих покрытий в значительной степени зависит от конструкции инструментов и условий обработки. Наилучшие результаты, превышающие показатели TiN в 1,5…3 раза, получены на метчиках, свёрлах, долбяках при обработке малолегированных сталей, бронзы, алюминия.

Покрытия TiAlN

В настоящее время большое внимание привлекают к себе покрытия TiAlN. При сохранении высоких физико-механических характеристик нитрида титана они обладают высокой стойкостью к окислению при высоких температурах. При нагревании на воздухе их поверхность покрывается плотным слоем окиси алюминия с микротвёрдостью 12...13 ГПа, препятствующим дальнейшему окислению и адгезионному взаимодействию с контртелом.

Покрытие TiAlN имеет столбчатую структуру с размерами зёрен около 50 нм. Микротвёрдость покрытий находится в диапазоне от 10 до 42 ГПа; были получены сверхтвёрдые покрытия с микротвёрдостью 47 ГПа (получены магнетронным способом). Микротвёрдость растёт с увеличением содержания алюминия, достигая максимума при 60…70 мол. % AlN в покрытии, после чего снижается значительно ниже уровня TiN (до 10 ГПа).

Состав покрытий в значительной степени зависит от потенциала подложки в процессе осаждения. С ростом потенциала подложки от 0 до -300 В концентрация алюминия сильно уменьшается; при отсутствии потенциала на подложке состав покрытия соответствует составу катода. Изменяя величину отрицательного потенциала подложки, можно управлять составом и, следовательно, физико-механическими свойствами покрытия в целом, с учётом того, что потенциал подложки влияет также на величину внутренних напряжений в покрытии.

При нагревании на воздухе TiN окисляется при температурах выше ~ 500 С. Алюминий диффундирует на поверхность покрытия, образуя аморфный слой Al2O3, который защищает покрытие от окисления, в то время как слой TiO2 на TiN такой защиты не обеспечивает. Кроме того, оксиды алюминия значительно более стабильны, чем оксиды титана. С увеличением содержания алюминия в покрытии его термостойкость увеличивается. Введение в состав покрытия TiAlN хрома и иттрия значительно улучшает стойкость к окислению.

Высокая термостойкость покрытий TiAlN и образование на их поверхности слоя Al2O3 обеспечивают значительное повышение работоспособности режущих инструментов. Эти покрытия более универсальны по отношению к обрабатываемым материалам, чем TiN, и наиболее эффективны при резании материалов с низкой теплопроводностью, таких, как нержавеющие стали, титановые и никелевые сплавы. Они успешно применяются на инструментах как из быстрорежущих сталей, так и твёрдых сплавов.

Наноструктурированные покрытия

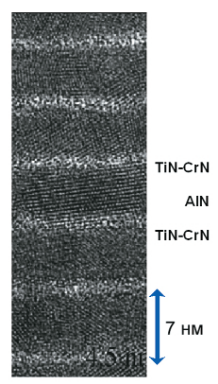

Возможность наносить нанослойные покрытия стала следствием развития техники (установок) для нанесения покрытий. При определенной частоте чередования слоев, то есть при определенной толщине нанослоев, может быть получено значительное увеличение твердости. Высокая твердость является следствием существенного различия модуля Юнга (модуля упругости) материалов субслоев. Снижение твердости при малых толщинах слоев (около 6–7 Нм) объясняется «грубостью» границ между слоями. Если установка и технология нанесения покрытия позволяет получить «четкие» границы, то снижения твердости не наблюдается.

нанослои в покрытии

Для нанесения нанослойных покрытий необходимо синхронизировать управление катодом и вращение материала, на который наносится покрытие. Это относительно просто, если покрываются одинаковые инструменты большими партиями. Но процесс становится значительно сложнее, если покрываются различные инструменты в одной партии. Таким образом, получение нанослойного покрытия с постоянной периодичностью чередования слоев невозможно, если в одной партии в камере находятся одновременно маленькие и большие инструменты, пластины, штампы, пресс-формы и

детали машин (а все эти элементы нуждаются в современных покрытиях). Кроме того, расстояние между нанослоями изменяется в процессе эксплуатации инструмента из-за изменения температуры, что также снижает эффективность такого покрытия.

сечение наноструктурированного покрытия

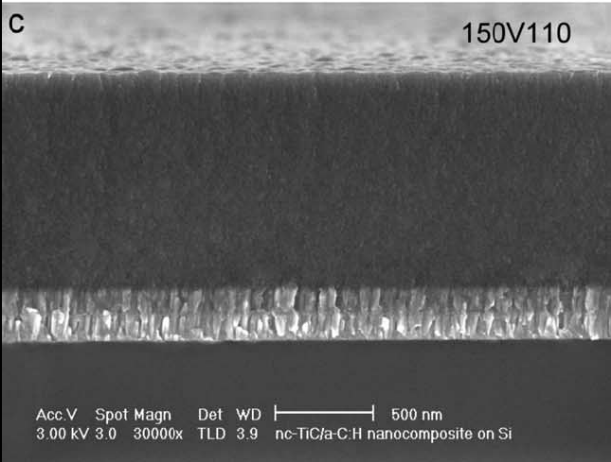

В составе нанокомпозитных покрытий присутствуют различные материалы (например, титан, алюминий и кремний). Зачастую они не могут быть смешаны. Процесс ведется так, что две различные фазы присутствуют в плазме и, в результате, нанокристаллический TiAlN, CrAlN, TiC или другая керамика оказывается внедренным в аморфную матрицу, например, Si3N4 или алмазоподобного покрытия (как арматура в бетон). Такая структура обеспечивает крайне высокую твердость (40–50 ГПа), которая сохраняется и при высоких температурах (до 1000°С) и экстремально низкий коэффициент трения. Такие характеристики крайне важны при высокопроизводительной обработке без СОЖ. Дальнейшее улучшение свойств такого покрытия возможно, если нанокомпозитное покрытие наносится еще и по специальной технологии. Периодичность слоев в этом случае составляет до 3,5 нм.

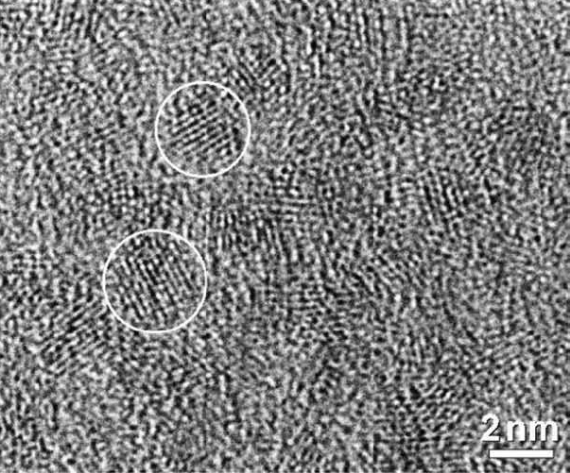

фото наноструктуры покрытия nc-TiC/a-C:H, полученное при помощи просвечивающей электронной микроскопии высокого разрешения.

Нанокомпозитные покрытия как правило состоят из смеси кристаллической и аморфной фаз. Они интересны в первую очередь уникальной комбинацией механических и трибологических свойств. Введение нанокристаллических частиц керамики в аморфную матрицу обеспечивает высокую плотность межфазных границ, что повышает устойчивость к растрескиванию при приложении высоких контактных нагрузок. Контролируя размер и объемное содержание нанокристаллов можно найти такое сочетание твердости и модуля упругости, которые обеспечат максимум износостойкости.