- •Окунькова а.А., Федоров с.В. Лабораторные работы по курсу «электрофизические и электрохимические методы обработки» Учебно-методическое пособие

- •Содержание

- •Лабораторных образцов

- •Материал

- •Ознакомление с принципами работы и устройством оборудования для выполнения технологической операции электроэрозионной вырезки

№

п

/п

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

Таблица

6.1.

Технологические

параметры процесса электроэрозионной

вырезки

ЭД

Высо

та

ЭД,

мм

Материал

ЭИ

Диаметр

ЭИ, мм

Тип

ЭД

Количе

ство

проходов

ЭИ

Рабочее

напряжение,

В

Сила

тока

рабочего

импульса,

А

Сила

натяжения ЭИ, г

Скорость

вертикальной подачи ЭИ, мм/мин

Скорость

горизонтальной подачи ЭИ, мм/мин

Сопротивление

РЖ, Ом

Шероховатость

Ra, мкм

Искровой

зазор, мм (рекоменд.)

А1

А2

Алюминий

30

Латунь

0,25

Матрица

95

10

500

10,00

10,00

10

4,0-5,0

0.126

Алюминий

30

Латунь

0,25

Матрица

95

10

450

9,50

4,87

10

2,0-2,5

0.18

0.022

Алюминий

30

Латунь

0,25

Пуансон

95

10

500

10,00

10,00

10

4,0-5,0

0.126

Алюминий

30

Латунь

0,25

Пуансон

95

10

450

9,50

4,87

10

2,0-2,5

0.18

0.022

Алюминий

40

Латунь

0,25

Матрица

95

10

500

8,50

8,50

10

4,0-5,0

0.138

Алюминий

40

Латунь

0,25

Матрица

95

10

450

10,50

4,70

10

2,0-2,5

0.18

0.028

Алюминий

40

Латунь

0,25

Пуансон

95

10

500

8,50

8,50

10

4,0-5,0

0.138

Алюминий

40

Латунь

0,25

Пуансон

95

10

450

10,50

4,70

10

2,0-2,5

0.18

0.028

Алюминий

50

Латунь

0,25

Матрица

95

10

500

6,80

6,80

10

4,0-5,0

0.138

Алюминий

50

Латунь

0,25

Матрица

95

10

450

7,70

3,61

10

2,0-2,5

0.18

0.028

Алюминий

50

Латунь

0,25

Пуансон

95

10

500

6,80

6,80

10

4,0-5,0

0.138

Алюминий

50

Латунь

0,25

Пуансон

95

10

450

7,70

3,61

10

2,0-2,5

0.18

0.028

Алюминий

60

Латунь

0,25

Матрица

95

10

500

6,40

6,40

10

4,0-5,0

0.138

Алюминий

60

Латунь

0,25

Матрица

95

10

400

10,50

10

2,0-2,5

0.18

0.024

Алюминий

60

Латунь

0,25

Пуансон

95

10

500

6,40

6,40

10

4,0-5,0

0.138

Алюминий

60

Латунь

0,25

Пуансон

95

10

400

10,50

10

2,0-2,5

0.18

0.024

Медь

20

Латунь

0,25

Матрица

100

12

500

3,70

3,70

50

4,0-5,0

0.095

Медь

20

Латунь

0,25

Матрица

100

12

400

4,70

2,07

50

2,0-2,5

0.2

0.02

Медь

20

Латунь

0,25

Пуансон

100

12

500

3,70

3,70

50

4,0-5,0

0.095

Медь

20

Латунь

0,25

Пуансон

100

12

400

4,70

2,07

50

2,0-2,5

0.2

0.02

1

2

1

2

1

2

1

2

1

2

1

2

1

2

3

1

2

3

1

2

1

2

36

Материал

30

ю

ю

ю

40

40

40

40

Ю

Ю

ю

Ю

60

60

60

60

20

20

20

20

ю

Ю

Ю

Ю

40

40

40

40

Ю

Латунь

0,25

Матрица

100

12

500

2,30

2,30

50

Латунь

0,25

Матрица

100

12

400

2,70

1,24

50

Латунь

0,25

Пуансон

100

12

500

2,30

2,30

50

Латунь

0,25

Пуансон

100

12

400

2,70

1,24

50

Латунь

0,25

Матрица

100

12

500

2,00

2,00

50

Латунь

0,25

Матрица

100

12

400

2,60

1,13

50

Латунь

0,25

Пуансон

100

12

500

2,00

2,00

50

Латунь

0,25

Пуансон

100

12

400

2,60

1,13

50

Латунь

0,25

Матрица

100

12

500

1,70

1,70

50

Латунь

0,25

Матрица

100

12

400

3,00

1,09

50

Латунь

0,25

Пуансон

100

12

500

1,70

1,70

50

Латунь

0,25

Пуансон

100

12

400

3,00

1,09

50

Латунь

0,25

Матрица

100

12

500

1,30

1,30

50

Латунь

0,25

Матрица

100

12

400

1,90

0,77

50

Латунь

0,25

Пуансон

100

12

500

1,30

1,30

50

Латунь

0,25

Пуансон

100

12

400

1,90

0,77

50

Латунь

0,25

Матрица

85

500

7,00

7,00

50

Латунь

0,25

Матрица

85

400

5,30

3,02

50

Латунь

0,25

Пуансон

85

500

7,00

7,00

50

Латунь

0,25

Пуансон

85

400

5,30

3,02

50

Латунь

0,25

Матрица

90

10

500

4,60

4,60

50

Латунь

0,25

Матрица

90

10

400

3,50

1,99

50

Латунь

0,25

Пуансон

90

10

500

4,60

4,60

50

Латунь

0,25

Пуансон

90

10

400

3,50

1,99

50

Латунь

0,25

Матрица

90

10

500

3,50

3,50

50

Латунь

0,25

Матрица

90

10

400

3,50

1,75

50

Латунь

0,25

Пуансон

90

10

500

3,50

3,50

50

Латунь

0,25

Пуансон

85

400

3,50

1,75

50

Латунь

0,25

Матрица

90

10

500

2,90

2,90

50

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

8

2

8

1

8

2

8

1

2

1

2

1

2

1

2

9

1

37

50

"50

"50

60

60

60

60

70

70

70

70

80

80

80

80

20

20

20

20

Ю

ю

ю

Ю

40

40

40

40

Ю

Ю

Латунь

0,25

Матрица

85

400

3,50

1,59

50

Латунь

0,25

Пуансон

90

10

500

2,90

2,90

50

Латунь

0,25

Пуансон

85

400

3,50

1,59

50

Латунь

0,25

Матрица

100

12

500

2,40

2,40

50

Латунь

0,25

Матрица

90

10

400

3,80

1,47

50

Латунь

0,25

Пуансон

100

12

500

2,40

2,40

50

Латунь

0,25

Пуансон

90

10

400

3,80

1,47

50

Латунь

0,25

Матрица

100

12

500

1,90

1,90

50

Латунь

0,25

Матрица

90

10

400

4,20

1,31

50

Латунь

0,25

Пуансон

100

12

500

1,90

1,90

50

Латунь

0,25

Пуансон

90

10

400

4,20

1,31

50

Латунь

0,25

Матрица

105

14

500

1,40

1,40

50

Латунь

0,25

Матрица

95

12

500

2,70

0,92

50

Латунь

0,25

Пуансон

105

14

500

1,40

1,40

50

Латунь

0,25

Пуансон

95

10

500

2,70

0,92

50

Латунь

0,25

Матрица

100

12

500

3,40

3,40

10

Латунь

0,25

Матрица

95

10

450

4,10

1,86

10

Латунь

0,25

Пуансон

100

12

500

3,40

3,40

10

Латунь

0,25

Пуансон

95

10

450

4,10

1,86

10

Латунь

0,25

Матрица

100

12

500

2,60

2,60

10

Латунь

0,25

Матрица

95

10

450

2,60

1,30

10

Латунь

0,25

Пуансон

100

12

500

2,60

2,60

10

Латунь

0,25

Пуансон

95

10

450

2,60

1,30

10

Латунь

0,25

Матрица

100

12

500

1,80

1,80

10

Латунь

0,25

Матрица

95

10

450

2,70

1,08

10

Латунь

0,25

Пуансон

100

12

500

1,80

1,80

10

Латунь

0,25

Пуансон

95

10

450

2,70

1,08

10

Латунь

0,25

Матрица

100

12

500

1,30

1,30

10

Латунь

0,25

Матрица

95

10

450

2,80

0,89

10

2

9

1

2

9

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

1

2

38

|

79 |

Тв.сплав |

50 |

Латунь |

0,25 |

Пуансон |

1 |

100 |

12 |

500 |

1,30 |

1,30 |

10 |

1,0-1,5 |

- |

0.11 |

|

80 |

Тв.сплав |

50 |

Латунь |

0,25 |

Пуансон |

2 |

95 |

10 |

450 |

2,80 |

0,89 |

10 |

1,0-1,5 |

0.14 |

0.016 |

|

81 |

Тв.сплав |

60 |

Латунь |

0,25 |

Матрица |

1 |

100 |

12 |

550 |

1,20 |

1,20 |

10 |

1,0-1,5 |

- |

0.12 |

|

82 |

Тв.сплав |

60 |

Латунь |

0,25 |

Матрица |

2 |

95 |

10 |

450 |

2,20 |

0,78 |

10 |

1,0-1,5 |

0.15 |

0.016 |

|

83 |

Тв.сплав |

60 |

Латунь |

0,25 |

Пуансон |

1 |

100 |

12 |

550 |

1,20 |

1,20 |

10 |

1,0-1,5 |

- |

0.12 |

|

84 |

Тв.сплав |

60 |

Латунь |

0,25 |

Пуансон |

2 |

95 |

10 |

450 |

2,20 |

0,78 |

10 |

1,0-1,5 |

0.15 |

0.016 |

|

85 |

Тв.сплав |

80 |

Латунь |

0,25 |

Матрица |

1 |

100 |

12 |

500 |

0,80 |

0,80 |

50 |

1,0-1,5 |

- |

0.09 |

|

86 |

Тв.сплав |

80 |

Латунь |

0,25 |

Матрица |

2 |

95 |

10 |

400 |

3,00 |

0,63 |

50 |

1,0-1,5 |

0.14 |

0.006 |

|

87 |

Тв.сплав |

80 |

Латунь |

0,25 |

Пуансон |

1 |

100 |

12 |

500 |

0,80 |

0,80 |

50 |

1,0-1,5 |

- |

0.09 |

|

88 |

Тв.сплав |

80 |

Латунь |

0,25 |

Пуансон |

2 |

95 |

10 |

400 |

3,00 |

0,63 |

50 |

1,0-1,5 |

0.14 |

0.006 |

|

Обозначения: ЭД - электрод - деталь, ЭИ - электрод - инструмент, РЖ - рабочая жидкость | |||||||||||||||

39

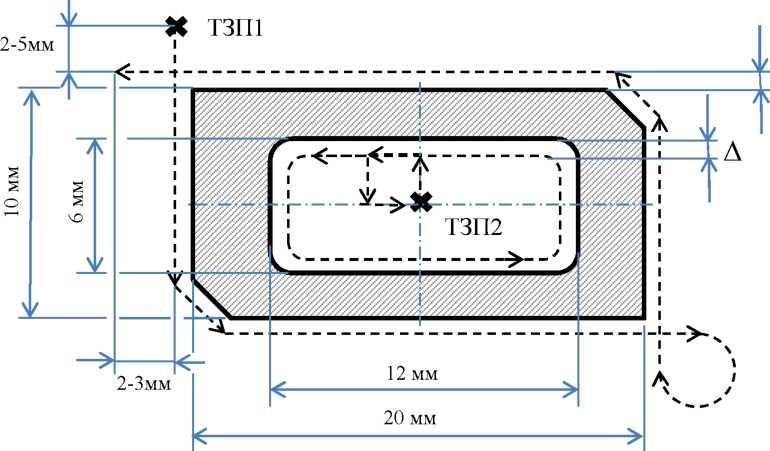

А

Рис.6.8. Образец проектирования движений электрода-проволоки для технологической операции электроэрозионной вырезки, где ТЗП — точка захода электрода-инструмента

СОДЕРЖАНИЕ ОТЧЁТА

Номер, название и цели работы.

Протокол исследования лабораторных образцов (таблица 12.1).

Результат вычисления значения коррекции электрода-инструмента.

Результат определения используемых технологических параметров обработки.

Спроектированный контур движения электрода-инструмента с учетом вычисленной коррекции (рис. 12.2).

Описание и анализ полученных результатов. Выводы.

40

ЛАБОРАТОРНАЯ

РАБОТА №3. Определение значения износа

электрода-инструмента и производительности

обработки для технологической операции

электроэрозионной вырезки

ЦЕЛЬ РАБОТЫ:

Определение значения шероховатости

поверхности и производительности

обработки для технологической операции

электроэрозионной вырезки

ПОРЯДОК ВЫПОЛНЕНИЯ

РАБОТЫ

Согласно данным

в таблице 12.1 определить ширину реза

по формуле:

L

=

Dh

+

2Л

где 0И- диаметр электрода-инструмента (для

большинства работ на электроэрозионном

вырезном станкеSeibuM500Sиспользуется электрод- проволока

диаметром0И= 0,25 мм); А - вычисленный искровой зазор.

При помощи

штангенциркуля измерить высоту

заготовки в трех различных точка

образца, вычислить ее среднее значение,

ввести полученные данные в таблицу

12.2.

Согласно данным

таблицы 7.1 найти значение плотности

материала образца.

Согласно данным

таблицы 6.1 определить используемую

скорость подачи электрода-инструмента

(горизонтальную), использованную при

изготовлении образцов.

Рассчитать скорость

съёма металла по следующей формуле:

VMr

=

f

Р =LhpVs,

где L- ширина реза,h- высота

заготовки для операции электроэрозионной

вырезки, р - плотность материала образца,Vs- скорость подачи электрода- инструмента.

41

Определить

шероховатость образца по эталону,

внести значение в таблицу

12.2.

Рассчитать

процентный износ электрода-инструмента

Рассчитать площадь

торцевого образца в соответствии с

размером на эскизе 6.7.;

Рассчитать площадь

торцевого образца с учётом искрового

зазора;

Рассчитать

фактический износ электрода - инструмента

по следующей формуле:

Уф

= (l- • 100%,

Где уФ-

фактический износ электрода - инструмента,St- площадь торцевого образца с учётом

искрового зазора,S0- площадь торцевого образца в соответствии

с размером на эскизе.

Полученные расчетные

данные ввести в таблицу 12.2.

Таблица

7.1.

Плотность

материала исследуемых образцов

|

№ п/п |

Материал |

Плотность, кг/м3 |

|

1 |

Алюминий |

2,7 x 103 |

|

2 |

Медь |

8,93 x 103 |

|

3 |

Нержавеющая сталь 40Х |

7,68 x 103 |

|

4 |

Твёрдый сплав |

12,5 x 103 |

СОДЕРЖАНИЕ ОТЧЁТА

Номер, название и цели работы.

Протокол исследования лабораторных образцов (таблица 12.2).

Результат вычисления значения скорости съема металла.

Результат вычисления процентного износа электрода-инструмента.

Описание и анализ полученных результатов. Выводы.

42

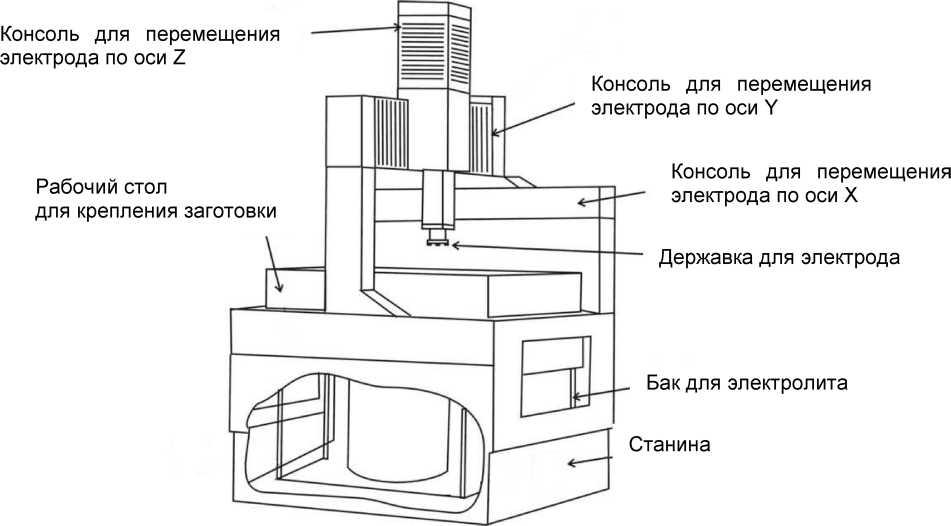

ЛАБОРАТОРНАЯ РАБОТА №4. Ознакомление с принципами работы и устройством оборудования для выполнения технологической операции электроэрозионной прошивки

ЦЕЛЬ РАБОТЫ: ознакомиться с принципом работы и устройством оборудования для выполнения технологической операции электроэрозионной прошивки на примере станка Z&KGenius600 (Германия) (рис. 4.2.).

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

Описание принципа работы и устройства электроэрозионного станка для выполнения технологической операции электроэрозионной прошивки аналогично и полностью соответствует приведенному выше описанию для электроэрозионного вырезного станка.

Электрод-инструмент. Для операции электроэрозионной прошивки обычно используется медный и графитовый электрод-инструмент, сложный профиль которого изготавливается при помощи других методов обработки (фрезерная, токарная, электроэрозионная вырезка и пр.). Особенности выбора технологических режимов при фрезеровании графитовых электродов для операции электроэрозионной прошивки приведены в [32].

Профиль электрода для операции электроэрозионной прошивки полностью соответствует требуемому профилю детали в зеркальном отражении с учетом искрового зазора (порядка 0,06 мм на диаметр, значение может отличаться в зависимости от используемого материала электродов в паре инструмент-деталь).

В общем случае электрод-инструмент состоит из двух основных частей: формообразующая с технологическими элементами (такими как, например, отверстия для промывки диэлектриком) и державки для крепления электрода в направляющей станка (рис.8.1).

43

Формообразующая

часть электрода- инструмента

Державка

для крепления электрода- инструмента

\

;

X

7

\

Рис.8.1.

Основные части электрода-инструмента

для операции электроэрозионной

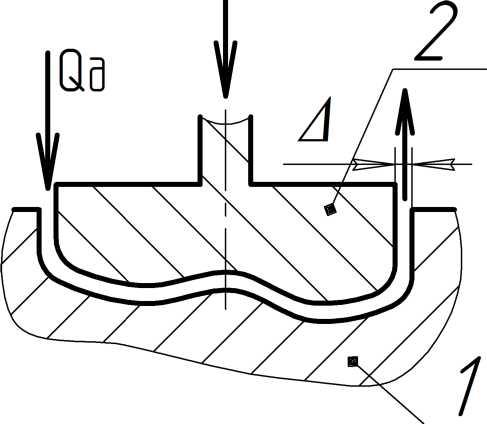

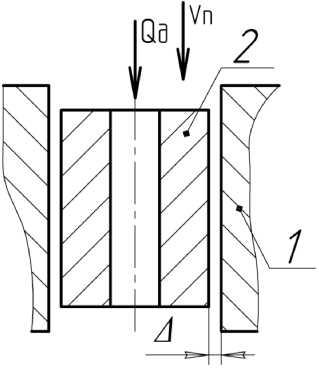

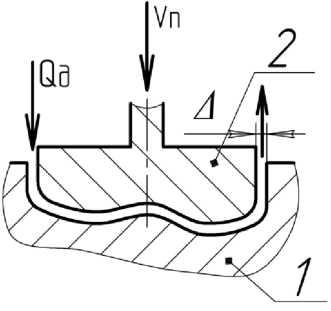

Технологические

особенности обработки.

При выполнении технологической операции

электроэрозионной прошивки поступательно

движущийся профильный электрод-инструмент

включён катодом (рис. 8.2). Электрод-инструмент

закреплен в верхней направляющей

станка. Чаще всего на производстве

используется последовательное

перемещение электрода- инструмента

вдоль осиZ, но могут

использоваться и другие схемы перемещения

(вдоль оси X и/илиY,

вращательными, винтовыми и планетарными

движениями, по любому заранее

программированному контуру). Перемещения

происходят с небольшим шагом (до

нескольких сотых миллиметра) до

достижения конечной точки траектории,

после чего электрод- инструмент

возвращается в исходное положение.

Во время обработки

происходит износ электрода-инструмента,

таким образом, искровой зазор к конечной

точки траектории между электродом-

деталью и электродом-инструментом

становится больше начального. Это может

привести к конусности формы получаемой

полости и, в крайнем случае, к дестабилизации

процесса обработки вплоть до его полного

прерывания. Для того чтобы избежать

искажения формы детали для ответственных

высокоточных деталей используются от

двух до нескольких

прошивки

44

электродов (для

черновой, получистовой и чистовой

обработок), что существенно увеличивает

сроки технологической подготовки

производства и изготовления конечного

изделия. Поэтому использование операции

электроэрозионной прошивки требуется

тщательно обосновывать и применять

только в том случае, когда другим

способом невозможно получить результат

требуемого качества.

Особенности расчёта

технологических параметров для операции

электроэрозионной прошивки приведены

в [16].

электроэрозионной

прошивки профильным электродом-инструментом,

где

1 — заготовка;

2

- электрод — инструмент;

Vn

-

перемещение

электрода-инструмента по управляющей

программе;

О — подача

диэлектрика в зону обработки; А —

искровой зазор

Рабочая

жидкость.

Струя диэлектрической жидкости (чаще

всего используются эссенции на основе

минерального масла) подается через

форсунки коаксиально с электродом-инструментом,

для заполнения искрового зазора и

вымывания частиц металла. Часто в

конструкции электрода- инструмента

технологом предусматриваются специальные

отверстия для промывки труднодоступных

полостей обработки, особенно если речь

идет об изготовлении крупных

формообразующих полостей деталей

(например, при

Vn

Рис.

8.2. Принципиальная схема исполнения

технологической операции

45

![]()

![]()

изготовлении

формообразующих деталей пресс-форм).

Чем с большей скоростью диэлектрик

вымывает частицы материала, тем выше

качество получаемых поверхностей. Если

промывка искрового зазора диэлектриком

невозможна, тогда происходит «застой»

отработанных частиц в определенных

полостях искрового зазора, что может

привести к дестабилизации процесса

резания и как следствие к короткому

замыканию.

Электроэрозионная

обработка может осуществляться с

наполнением или без заполнения рабочей

ванны диэлектриком. Основные части и

узлы электроэрозионного прошивного

станка на

примере Z&KGenius600 приведены на

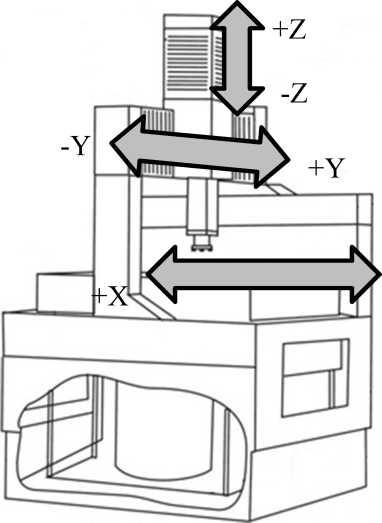

рис.8.3. На рис.8.4 представлены основные

оси, по которым осуществляется перемещение

рабочих органов станка при операции

шести координатной электроэрозионной

прошивки. При этом инструмент перемещается

по ортогональным осямX-Y-Z.

Дополнительно современное оборудование

может быть оснащено вращательным

модулем для поворота электрода-инструмента

вокруг осиZ(дополнительная

ось С) и поворотным столом для вращения

заготовки относительно осиXиY(дополнительные оси

А и В). В начале обработки инструмент

располагается на уровне +2... 3 мм над

заготовкой.

46

Рис.8.3.

Расположение основных узлов

электроэрозионного прошивного станка

(на

примере Z&

K

Geni

us

600)

-Х

Рис.

8.4. Расположение координатных осей

перемещений рабочих органов

электроэрозионного прошивного станка

47

Типовые

зоны обработки,получаемые

при помощи технологической операции

электроэрозионной прошивки.

В таблице 8.1 приведена классификация

типовых зон обработок, получаемых при

помощи технологических операций

электроэрозионной прошивки.

Таблица8.1

Типовые

зоны обработки, получаемые при помощи

технологической операции

электроэрозионной

прошивки

№

п/п

Краткое

описание типовых зон

Схема

1

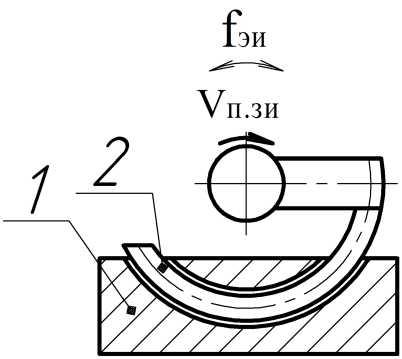

Электроэрозионное

прошивание отверстий с прямолинейной

осью. Для прошивания отверстий в

труднообрабатываемых материалах.

Электроэрозионное

прошивание отверстий с криволинейной

осью. Обеспечивается подачей электрода

инструмента 2 относительно заготовки

1. Для прошивания каналов аэродинамического

профиля.

2

48

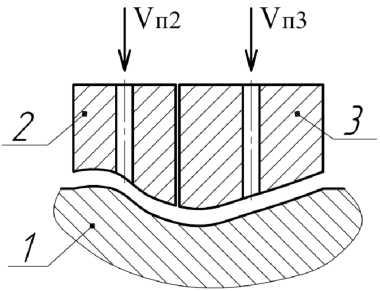

Электроэрозионное

объёмное прошивание - копирование

(одноконтурная схема). Vn

-

подача электрода инструмента 2 на

неподвижную заготовку 1. Для прошивания

внутренних отверстий пресс-форм,

штампов.

Электроэрозионное

объёмное прошивание - копирование.

Многоконтурная схема с независимой

подачей каждого из электродов. Vn2

и

Vn3

-

скорости подачи электродов - инструментов

2 и 3 соответственно на неподвижную

заготовку 1. Для прошивания внутренних

отверстий пресс-форм, штампов.

3

4

ПОРЯДОК ВЫПОЛНЕНИЯ

РАБОТЫ

Ознакомление с

принципами работы и основными узлами

электроэрозионного станка осуществляется

в присутствии оператора станка, который

наглядно поясняет теоритический

материал и отвечает на вопросы студентов.

СОДЕРЖАНИЕ ОТЧЁТА

Номер, название и

цель работы.

Схема станка для

выполнения технологической операции

электроэрозионной прошивки с

расположением и наименованием основных

координатных осей и узлов (рис.12.3).

49

ЛАБОРАТОРНАЯ

РАБОТА №5. Определение значения

коррекции электрода-инструмента и

используемых технологических параметров

обработки для технологической операции

электроэрозионной прошивки

ЦЕЛЬ РАБОТЫ: Определение

значения коррекции электрода-

инструмента и

используемых технологических параметров

обработки для технологической операции

электроэрозионной прошивки, проектирование

электрода инструмента с учетом коррекции

на искровой зазор

КРАТКИЕ ТЕОРЕТИЧЕСКИЕ

СВЕДЕНИЯ

Процессы

электрической эрозии,

происходящие при приближении

электрода-инструмента и электрода

детали, идентичны процессам

электроэрозионной вырезки, которые

описаны в лабораторной работе №2.

Особенности

проектирования электрода-инструмента

для операции электроэрозионной прошивки

[60, 61,

65]. В таблицах 9.1, 9.2 и 9.3 приведена схема

расчета исполнительных размеров

электрода-инструмента с учетом

технологического искрового зазора для

обработки сквозных отверстий и глухих

полостей соответственно.

50

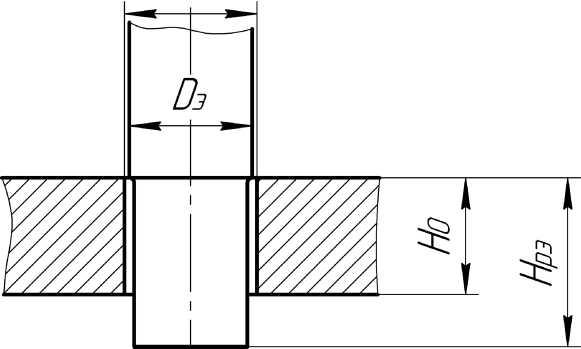

Таблица

9.1

Расчёт

размеров электрода-инструмента для

чистовой прошивки сквозных отверстий

Do

Ds

—

Do

—

2/б,

Нрэ

— [(1,5 + 2) + уз ]Но , где D3

-

размер рабочей части электрода -

инструмента, мм; D0

-

номинальный размер отверстия в

горизонтальной плоскости, мм; 1Б-

боковой межэлектродный зазор, мм (табл.

9.4.), НРЭ

- длина рабочей части электрода

инструмента, мм; уЭ

- относительный износ электрода

инструмента (табл. 9.5.); НО

- глубина обрабатываемого отверстия,

мм.

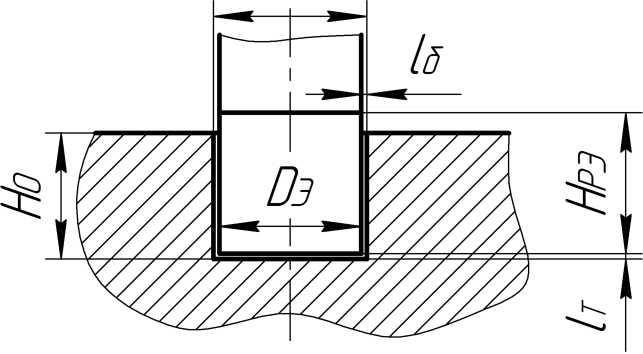

Таблица

9.2

Расчёт

размеров электрода-инструмента для

черновой прошивки сквозных отверстий

Оо

|

|

— |

|

|

|

1 а |

32 |

| |

|

|

1 |

|

WA |

|

|

|

Y//M ■■ | |

|

|

0з1 |

$ | |

51

D31

- D0

— 2[1б

+

(0,2 -0,5)],

D32

= D0

+ ““ —

2(1 —

Уэ

)(lB

—

lT

X

НЭ1

-

[(1,5-2,0) + Уэ

]Но ,

Нз!

=

[(1.1-1.3) + уэ

]Но

,

где

D31,

D32

-

размеры рабочей части электрода, мм;

lB

-

боковой зазор электрода- инструмента,

мм (табл. 9.4); 1Т

- торцевой зазор электрода-инструмента,

мм (табл. 9.4.); D0

-

номинальный размер отверстия в

горизонтальной плоскости, мм; ДОд

- допуск на размер обрабатываемой

детали, мм; уэ

- относительный износ электрода -

инструмента (табл. 9.4); Н31,

Н32

- высота рабочей части электрода -

инструмента, мм; НО

- номинальная высота отверстия, мм.

Таблица

9.3

Расчёт

размеров электрода инструмента для

прошивки глухих полостей с

вертикальными

стенками

Оо

НРЭ

- (НО

+ ”2^) (1

+ Уэ)

— lT,

DЭ

-

D0

+

”f

—

2(1 —

Уэ)(1В

—

lT),

где НРЭ

- длина рабочей части электрода-инструмента,

мм; НО

- глубина отверстия, мм; ДОП

допуск

на размер обрабатываемой полости по

высоте, мм; у

э

- относительный износ электрода -

инструмента (табл. 9.5); lT

-

торцевой межэлектродный зазор, мм

(табл. 9.4); lB

боковой межэлектродный зазор, мм (табл. 9.4); Dэ - размер рабочей части электрода- инструмента, мм; D0 - номинальный размер отверстия, мм.

52

Таблица 9.4

Значения межэлектродного зазора при электроэрозионной обработке ) [55]

|

№ |

Технологический режим |

Межэлектродный зазор |

№ |

Технологический режим |

Межэлектродный зазор | ||||

|

п/п |

Максимальный ток, А |

Частота, кГц |

Торцовый |

Боковой |

п/п |

Максимальный ток, А |

Частота, кГц |

Торцовый |

Боковой |

|

1 |

50 |

|

0,12 |

0,35 |

22 |

50 |

|

0,06 |

0,12 |

|

2 |

70 |

|

0,17 |

0,50 |

23 |

40 |

|

0,05 |

0,10 |

|

3 |

120 |

|

0,22 |

0,70 |

24 |

30 |

22 |

0,04 |

0,08 |

|

4 |

160 |

0,15 |

0,26 |

0,87 |

25 |

20 |

0,04 |

0,07 | |

|

5 |

190 |

|

0,30 |

1,05 |

26 |

12 |

|

0,03 |

0,06 |

|

6 |

250 |

|

0,38 |

1,20 |

27 |

5 |

|

0,02 |

0,04 |

|

7 |

300 |

|

0,50 |

1,48 |

28 |

25 |

|

0,04 |

0,07 |

|

8 |

180 |

|

0,15 |

0,45 |

29 |

15 |

44 |

0,03 |

0,06 |

|

9 |

120 |

0,4 |

0,14 |

0,40 |

30 |

7 |

0,02 |

0,05 | |

|

10 |

100 |

|

31 |

3 |

|

0,02 |

0,04 | ||

|

11 |

130 |

|

0,13 |

0,29 |

32 |

20 |

|

0,04 |

0,07 |

|

12 |

115 |

1,0 |

0,12 |

0,24 |

33 |

15 |

66 |

0,03 |

0,06 |

|

13 |

90 |

|

0,10 |

0,21 |

34 |

7 |

0,02 |

0,05 | |

|

14 |

90 |

|

0,11 |

0,19 |

35 |

3 |

|

0,02 |

0,05 |

|

15 |

70 |

|

0,09 |

0,16 |

36 |

25 |

|

0,04 |

0,07 |

|

16 |

50 |

|

0,08 |

0,12 |

37 |

15 |

88 |

0,03 |

0,06 |

|

17 |

40 |

8,0 |

0,06 |

0,10 |

38 |

10 |

|

0,02 |

0,05 |

|

18 |

30 |

0,05 |

0,09 |

39 |

5 |

|

0,02 |

0,05 | |

|

19 |

20 |

|

0,04 |

0,08 |

40 |

20 |

|

0,04 |

0,06 |

|

20 |

12 |

|

0,03 |

0,07 |

41 |

15 |

100 |

0,02 |

0,05 |

|

21 |

5 |

|

0,02 |

0,05 |

42 |

10 |

|

0,01 |

0,04 |

Таблица 9.5

Относительный объемный износ (%) электрода инструмента (катода) [55]

|

№ |

Обрабатываемый |

Материал электрода-инструмента | ||||

|

п/п |

материал |

Латунь |

Медь |

Чугун |

Алюминий |

Вольфрам |

|

1 |

Твердый сплав |

170-300 |

60-360 |

30-210 |

260-730 |

20-120 |

|

2 |

Углеродистая сталь |

70-100 |

20-60 |

10-30 |

20-80 |

2-16 |

|

3 |

Жаропрочный сплав |

20-50 |

15-120 |

5-35 |

20-60 |

3-20 |

|

4 |

Магнитный спав |

50-110 |

30-60 |

10-60 |

60-160 |

4-20 |

|

5 |

Титан |

40-50 |

20-60 |

10-70 |

90-260 |

6-35 |

|

6 |

Медь |

50-120 |

30-60 |

20-270 |

90-230 |

5-12 |

|

7 |

Алюминий |

10-20 |

7-27 |

6-40 |

30-100 |

2-5 |

|

8 |

Латунь |

34-45 |

15-140 |

10-60 |

60-330 |

3-15 |

Технологический процесс электроэрозионной прошивки. Типовой технологический процесс на электроэрозионных прошивных станках

53

аналогичен технологическому процессу электроэрозионной вырезки, который описан в лабораторной работе №2.

При мелкосерийном производстве для повышения производительности и уменьшения шероховатости поверхности обработку производят за несколько переходов, предварительным черновым электродом с черновыми режимами обработки и окончательным чистовым электродом и чистовыми режимами обработки.

Черновой электрод проектирует с учетом искрового зазора для черновых режимов обработки для оформления основной полости детали (рис.9.1, а). При этом стараются исключить все мелкие детали. На серийном и крупносерийном производстве, если это технологически возможно (например, при вертикальном расположении глубокой и широкой полости без поднутрений и дополнительных изгибов) стараются заменить технологическую операцию электроэрозионной прошивки на более технологичную фрезерную или токарную обработки. Это позволяет сократить сроки изготовления детали (время на проектирование и изготовление чернового электрода и время на формирование черновой полости может в десятки раз превышать время на технологическую подготовку производства и формирование полости механическим методом обработки).

Чистовой электрод выполняется с учетом все необходимых деталей для формирования окончательного вида детали (рис. 9.1, б). Иногда элементы детали настолько малы, что одного чистового электрода недостаточно (например, риски электрода сгорают еще до того, как они достигли дна матрицы и формирование полости нельзя считать завершенным). В подобных случаях используют до 2-3 чистовых электродов.

54

(а) (б)

Рис.

9.1. (а)

— черновой электрод для оформления

основной полости детали, (б) - чистовой

электрод для оформления окончательного

вида детали

В рассматриваемом

случае (рис.9.1) для предварительного

формирования полости матрицы пресс-формы

использовалась фрезерная обработка.

Для формирования рисок на стенке матрицы

использовалась операция чистовой

электроэрозионной прошивки с двумя

чистовым электродами, которые были

выполнены из меди методами токарной

обработки и электроэрозионной вырезки.

Формирование формообразующей части

электрода (боковая круговая стенка)

осуществлялась четырех координатной

вырезкой с постоянным углом наклона

стенки (0,5°) и двойным искровым зазором

(искровой зазор для операций

электроэрозионной вырезки и прошивки).

Формообразующая часть подвижной части

пресс-формы была

55

сборной

и содержала 42 идентичные матрицы,

которые требовали изготовления 84

чистовых электродов.

Применение

на производстве электроэрозионной

обработки всегда связано с дополнительными

материальными и временными затратами,

поэтому каждое ее применения в конкретном

случае необходимо тщательно обосновывать.

Электроэрозионная обработка является

эффективным способом обработки, только

когда деталь содержит такие конструкторско-

технологические элементы формы, которые

невозможно или слишком трудоемко

получить традиционными методами

обработки.

ПОРЯДОК

ВЫПОЛНЕНИЯ РАБОТЫ

Подготовить

образцы согласно эскизу (рис.9.3).

При помощи штангенциркуля замерить ширину отпечатка электрода- инструмента на образце по двум взаимно перпендикулярным направлениям внести полученные данные в таблицу 12.3.

На основании данных вычислить среднее значение ширины отпечатка на образце по двум взаимно перпендикулярным направлениям.

Рассчитать значение искрового зазора по формуле:

л = Ni - М0 2

где N0 - требуемая ширина отпечатка (полости) на образце; N - измеренное среднее значение ширины отпечатка на образце по двум ортогональным направлениям.

Определить используемые технологические параметры обработки исходя из материала детали и материала электрода-инструмента (табл. 9.6), внести полученные данные в таблицу 12.3.

56

Спроектировать

контур электрода-инструмента в

соответствии с вычисленной коррекцией,

с учетом державки для крепления

электрода- инструмента в верхней

направляющей электроэрозионного

прошивного станка и отверстиями для

промывки диэлектриком изготавливаемой

полости (рис.12.4). Указать направление

перемещений электрода- инструмента.

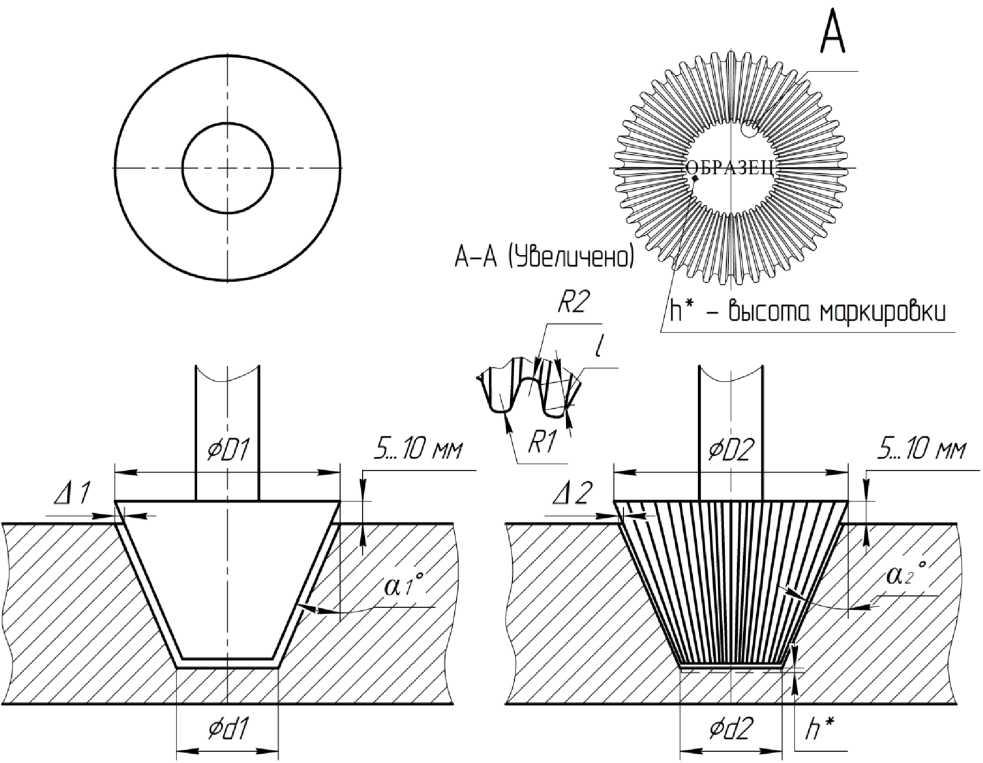

Рис.9.3.

Эскизы образцов полостей деталей,

полученных при помощи электроэрозионной

прошивки

57

Таблица

9.6.

Технологические

параметры процесса электроэрозионной

прошивки

|

№ п/п |

Материал ЭД |

Материал ЭИ |

Длитель ность импульса ton, МКС |

Время отсутствия импульса тока toff, мкс |

Амплитудное значение тока Im, А |

Рабочий ток 1ср, А |

Частота f, кГц |

Производительность Q, мм3/мин |

Площадь обработки S, мм2 |

Шероховатость Ra, мкм |

|

1 |

Сталь 45 |

Медь |

650 |

325 |

112 |

70 |

1 |

470 |

3000 |

28 |

|

2 |

Сталь 45 |

Медь |

220 |

110 |

93 |

50 |

3 |

320 |

2000 |

17 |

|

3 |

Сталь 45 |

Медь |

83 |

42 |

112 |

68 |

8 |

460 |

3000 |

15 |

|

4 |

Сталь 45 |

Медь |

62 |

62 |

62 |

22 |

8 |

130 |

1000 |

8 |

|

5 |

Сталь 45 |

Медь |

21 |

21 |

55 |

22 |

22 |

120 |

1000 |

6 |

|

6 |

Сталь 45 |

Медь |

14 |

7 |

112 |

60 |

44 |

380 |

2000 |

7 |

|

7 |

Сталь 45 |

Медь |

7 |

3,5 |

112 |

36 |

88 |

200 |

1500 |

5 |

|

8 |

Сталь 45 |

Медь |

5 |

2,5 |

112 |

18 |

200 |

45 |

250 |

2,5-2,7 |

|

9 |

Сталь 45 |

Медь |

1,2 |

1 |

13,5 |

6,0 |

440 |

7,8 |

250 |

1,25-1,35 |

|

10 |

Сталь 45 |

Графит |

650 |

325 |

112 |

80 |

1 |

460 |

3000 |

40-50 |

|

11 |

Сталь 45 |

Графит |

220 |

110 |

112 |

60 |

3 |

500 |

3000 |

30 |

|

12 |

Сталь 45 |

Графит |

83 |

42 |

112 |

80 |

8 |

280 |

2000 |

18 |

|

13 |

Сталь 45 |

Графит |

27 |

14 |

112 |

45 |

44 |

160 |

2000 |

13-15 |

|

14 |

Сталь 45 |

Графит |

10 |

10 |

25 |

22 |

44 |

48 |

500 |

5,0 |

|

15 |

Сталь 45 |

Графит |

7 |

3,5 |

15 |

28 |

88 |

150 |

1000 |

5,0-5,5 |

|

16 |

Сталь 45 |

Графит |

6 |

6 |

12,4 |

8 |

88 |

25 |

250 |

3,9 |

|

17 |

Сталь 45 |

Графит |

1,5 |

1,5 |

37 |

10 |

200 |

30 |

500 |

3,0 |

|

18 |

Сталь 45 |

Графит |

1,0 |

2,0 |

25 |

5 |

200 |

10 |

250 |

2,2-2,5 |

58

|

19 |

Жаропрочный сплав |

Медь |

1250 |

1250 |

80 |

55 |

8 |

355 |

3000 |

30 |

|

20 |

Жаропрочный сплав |

Медь |

1250 |

2500 |

64 |

45 |

8 |

273 |

3000 |

26 |

|

21 |

Жаропрочный сплав |

Медь |

225 |

675 |

18 |

11,5 |

66 |

51 |

1000 |

7,6 |

|

22 |

Жаропрочный сплав |

Медь |

150 |

450 |

12 |

8 |

100 |

29 |

500 |

4,7 |

|

24 |

Жаропрочный сплав |

Графит |

100 |

25 |

88 |

62 |

8 |

560 |

3000 |

34 |

|

25 |

Жаропрочный сплав |

Графит |

23 |

23 |

30 |

20 |

22 |

230 |

1500 |

9,5 |

|

24 |

Сталь 40Х13 |

Алюминий |

6300 |

2100 |

180 |

120 |

1 |

1680 |

5000 |

60 |

|

25 |

Сталь 40Х13 |

Алюминий |

6300 |

1800 |

90 |

60 |

1 |

800 |

3000 |

40 |

|

26 |

Сталь 40Х13 |

Алюминий |

6300 |

900 |

45 |

30 |

1 |

380 |

3000 |

30 |

|

27 |

Сталь 40Х13 |

Алюминий |

1500 |

750 |

140 |

75 |

8 |

650 |

3000 |

38 |

|

28 |

Сталь 40Х13 |

Алюминий |

1500 |

700 |

70 |

37 |

8 |

300 |

1500 |

20 |

|

29 |

Сталь 40Х13 |

Алюминий |

1500 |

650 |

30 |

18 |

8 |

160 |

1500 |

18 |

|

30 |

Сталь 40Х13 |

Алюминий |

600 |

300 |

70 |

40 |

22 |

190 |

1500 |

19 |

|

31 |

Сталь 40Х13 |

Алюминий |

600 |

250 |

35 |

20 |

22 |

100 |

1500 |

9,5 |

|

32 |

Сталь 40Х13 |

Алюминий |

600 |

200 |

18 |

10 |

22 |

55 |

500 |

6,5 |

|

32 |

Твердый сплав |

Медь |

62,5 |

62,5 |

85 |

60 |

8 |

100 |

3000 |

12,0 |

|

33 |

Твердый сплав |

Медь |

21,0 |

21,0 |

64 |

45 |

22 |

65 |

3000 |

4,7 |

|

34 |

Твердый сплав |

Медь |

10,5 |

10,5 |

50 |

35 |

44 |

42 |

2000 |

3,2 |

|

35 |

Твердый сплав |

Медь |

6,0 |

6,0 |

36 |

25 |

88 |

30 |

1000 |

2,5 |

59

|

36 |

Твердый сплав |

Медь |

1,5 |

1,5 |

14 |

10 |

200 |

16 |

250 |

2,0 |

|

37 |

Твердый сплав |

Медь |

1,0 |

2 |

5,5 |

3-4 |

200 |

5 |

120 |

1,25 |

|

38 |

Твердый сплав |

Медь |

0,9 |

0,9 |

5,5 |

3-4 |

440 |

3,5 |

120 |

1,0 |

|

39 |

Твердый сплав |

Бериллиевая бронза |

100 |

50 |

70 |

46 |

8 |

140 |

3000 |

4,5 |

|

40 |

Твердый сплав |

Бериллиевая бронза |

18 |

9 |

65 |

40 |

44 |

120 |

2000 |

4,3 |

|

41 |

Твердый сплав |

Бериллиевая бронза |

7 |

7 |

48 |

29 |

100 |

80 |

2000 |

2,2 |

|

42 |

Твердый сплав |

Бериллиевая бронза |

3 |

3 |

35 |

19 |

200 |

40 |

1000 |

1,2 |

60

СОДЕРЖАНИЕ ОТЧЁТА

Номер, название и цели работы.

Протокол исследования лабораторных образцов (таблица 12.3).

Результат вычисления значения коррекции электрода- инструмента.

Результат определения используемых технологических параметров обработки.

Спроектированный контур электрода-инструмента с учетом вычисленной коррекции (рис. 12.4).

Описание и анализ полученных результатов. Выводы.

61

ЛАБОРАТОРНАЯ

РАБОТА №6. Определение значения

износа электрода-инструмента и

производительности обработки

для технологической операции

электроэрозионной прошивки

ЦЕЛЬ РАБОТЫ:

Определение значения износа

электрода-инструмента и производительности

обработки для технологической операции

электроэрозионной вырезки

ПОРЯДОК ВЫПОЛНЕНИЯ

РАБОТЫ

Согласно данным

в таблице 12.3 определить площадь

отпечатка электрода-инструмента по

формуле (для квадратной формы): St

=(tf0+ 2 А)2

где No- требуемая ширина отпечатка (полости)

на образце; А - вычисленный искровой

зазор.

Согласно данным

таблицы 7.1 найти значение плотности

материала образца.

Определить значение

производительности процесса

электроэрозионной обработки Qи площади обработкиSпо

таблице 9.6, внести данные в таблицу

12.4.

Определить

используемую скорость подачи

электрода-инструмента, использованную

при изготовлении образцов по следующей

формуле:

где Q- производительность процесса

электроэрозионной обработки [мм-1,S- площадь обработки,

|мм21.

мин

Рассчитать скорость

съёма металла по следующей формуле:

62

![]()

^MR

— dt

P

=

S1

р^

где S1- площадь отпечатка электрода-инструмента

при операции электроэрозионной прошивки,

р - плотность материала образца,Vs- скорость подачи электрода-инструмента.

Определить

шероховатость образца по эталону,

внести значение в таблицу 12.4.

Определить

относительный процентный износ

электрода-инструмента по таблице 9.5.

Полученные расчетные

данные ввести в таблицу 12.4.

СОДЕРЖАНИЕ ОТЧЁТА

Номер, название и

цели работы.

Протокол исследования

лабораторных образцов (таблица 12.4).

Результат вычисления

значения скорости съема металла.

Результат вычисления

относительного износа электрода-

инструмента.

Описание и анализ

полученных результатов. Выводы.

63

БИБЛИОГРАФИЧЕСКИЙ

СПИСОК

Автоматизация

процессов машиностроения : учеб. пособие

для машиностроит. спец. вузов / Я. Буда,

В. Гановски, В. С. Вихман [и др.] ; под ред.

А. И. Дащенко. - М. : Высшая школа, 1991. -

480 с.

Автоматизированное

проектирование в машиностроении / Пер.

с нем. Г.Д. Волковой [и др.] ; под ред. Ю.М.

Соломенцева, В.Д. Диденко. - М. :

Машиностроение, 1988. - 648 с.

Автоматизированное

проектирование и производство в

машиностроении / Под общ. ред. Ю.М.

Соломенцева, В.Г. Митрофанова. - М. :

Машиностроение, 1986. - 256 с.

Алтынбаев А.К.

Электроэрозионные методы обработки

глубоких прецизионных отверстий в

деталях авиационных двигателей / А.К.

Алтынбаев, В.А. Гейкин // Металлообработка.

2003. № 6 (18). - С.47- 49.

Артамонов Б.А.,

Волков Ю.С. Анализ моделей процессов

электрохимической и электроэрозионной

обработки. Часть II. Модели процессов

электроэрозионной обработки. Проволочная

вырезка - М.: ВНИИПИ, 1991. - 145c.

Безрук А.И.

Автоматическое управление

электроэрозионными станками / А.И.

Безрук, А.И. Круглов, Р.Р. Мельдер. - М. :

Машиностроение, 1979. - 44 с.

Бирюков, Б. Н.

Электрофизические и электрохимические

методы размерной обработки / Б.Н. Бирюков

— М. : Машиностроение, 1981. - 127 с.

Ванюшов Б. Г.

Исследование механизмов снижения

износа анода при

использовании элементоорганических соединений в

электроэрозионной

обработке / Б.Г. Ванюшов, Б.Н. Золотых,

Д.А. Саксеев //Электронная обработка

материалов.1985. № 1. С.17-21.

64

Вишницкий А. Л.

Электрохимическая и электромеханическая

обработка металлов / А. Л. Вишницкий,

И.З. Ясногородский, И.П. Григорчук. - Л.

: 1971.

Горохов В. А..

Технология обработки материалов.

Учебное пособие. /

В. А. Горохов — Мшск,

Беларуская навука, 2000.

ГОСТ 25331-82. Обработка

электроэрозионная. Термины и определения.

Григорьев С.Н.,

Волосова М.А. Ионная обработка (Библиотека

технолога в 6 книгах) Печатная М.: Изд-во

«ИТО», 2010. 156 с.: ил.

Григорьев С.Н.,

Клебанов Ю.Д. Физические основы

применения концентрированных потоков

энергии (КПЭ) в технологиях обработки

материалов Печатная М.:ГОУ ВПО МГТУ

«Станкин», 2009.-127 с.

Григорьев С.Н.,

Смоленцев Е.В., Волосова М.А. Технология

обработки концентрированными потоками

энергии (учебное пособие) Печатная 2-е

изд., перераб. и доп. - Старый Оскол: ТНТ,

2010. - 280 с.

Григорьев С.Н.,

Федоров С.В. Плазменная обработка

(Библиотека технолога в 6 книгах)

Печатная М.: Изд-во «ИТО», 2010. 60 с.: ил.

Золотых Б.Н.

Инженерные методы расчета технологических

параметров электроэрозионной обработки

/ Б.Н. Золотых, Б.М. Любченко. - М. :

Машиностроение, 1981. - 51 с.

Иоффе В.Ф.

Автоматизированные электроэрозионные

станки / В.Ф. Иоффе, М.В. Коренблюм, В. А.

Шавырин. - Л. : Машинотсроение, 1984. - 213

с.

Кириленко В. С.

Техтран Электроэрозионная обработка.

Новые решения / В.С. Кириленко // CADmaster.

2002. №16/1. С.31-33.

Коваленко В.С.

Технология и оборудование электрофизических

и электрохимических методов обработки

/ В.С. Коваленко. - Киев : Высшая школа,

1983. - 176 с.

Комарова О.С.

Технология конструкционных материалов.

/ Под общей

ред. О.С. Комарова

— Минск: Знание, 2005.

65

Косевич Ю.А.

Нетрадиционные методы обработки

материалов : Учеб. пособие для высших

учебных заведений / Ю.А. Косевич ; под

ред. А.Д. Гладуна. - М. : Изд-во «СТАНКИН»,

1997. - 163с.

Красюк Г. А. О

физических процессах, лежащих в основе

электрических методов обработки

металлов / Г. А. Красюк // Электрические

методы обработки металлов. - М. : Машгиз,

1967. № 1.

С. 21-28.

Лазаренко Б.Р.

Электрическая эрозия металлов / Б.Р.

Лазаренко, Н.И. Лазаренко. - М. :

Госэнергоиздат, 1944. - 31 с.

Лазаренко Н. И.

Электроискровое легирование металлических

поверхностей / Н.И. Лазаренко. - М. :

Машиностроение, 1976. - 43с.

Левинсон Е. М.

Отверстия малых размеров / Е.М. Левинсон.

- Л. : Машиностроение, 1977. - 150 с.

Левинсон Е. М.

Промышленные станки для электроэрозионного

клеймения. Клеймение и маркировка

деталей электрофизическими и

электрохимическими методами : Материалы

к семинару. — Л. : НТО, 1971. С. 29-47.

Левит, М. Л., Материалы

и методы для изготовления фасонных

электродов-инструментов электроэрозионных

копировальнопрошивочных станков

/ М. Л. Левит, О.В. Падалко. - М. : НИИМАШ,

1975. - 142 с.

Лившиц А.Л.

Электроэрозионная обработка металлов

/ А.Л. Лившиц.

М. : Высшая школа,

1979.

Лившиц А.Л. Импульсная

электротехника / А.Л. Лившиц, М.Ш. Отто.

М. : Энергоатомиздат,

1983. - 350 с.

Мандельштам С.Л.

Механизм процесса электрической эрозии

/ С.Л. Мандельштам, С.М. Райский // Известия

АН СССР. Серия физическая.

1950. - Вып. 5.

Машиностроение:

Энциклопедия. Технология изготовления

деталей

машин. / Под ред.

А.Г.Суслова. - М. : Машиностроение, 1999.

66

Молодцов В.В.,

Окунькова А.А., Перетягин П.Ю. Особенности

изготовления графитовых электродов

для операции электроэрозионной

обработки сложнопрофильных высокоточных

деталей // Вестник машиностроения. -

№6. - 2012.

Мороз И. И.

Электрохимическая обработка металлов.

/ И. И. Мороз — М.: Машиностроение, 1969.

Немилов Е.Ф.

Справочник по электроэрозионной

обработке металлов / Е.Ф. Немилов. - Л.

: Машиностроение, 1989. - 164 с.

Немилов Е.Ф.

Электроэрозионная обработка материалов

: Учеб. пособие / Е.Ф. Немилов. - Л. :

Машиностроение, 1983. - 160 с.

Окунькова А. А.

Автоматизация технологической

подготовки производства деталей

пресс-форм, получаемых методом

электроэрозионной проволочной

обработки. // Современные технологии

в машиностроении: сборник статей XII

Международной научно-технической

конференции. Пенза. - 2008.

Окунькова А. А.

Использование методов поверхностного

моделирования при решении задач

технологической подготовки производства

в CAD/CAMсистемах (на примере проектирования

электроэрозионной вырезки) // Системы

проектирования, моделирования,

подготовки производства и управления

проектамиCAD/CAM/CAE/PDM:

сборник статей V Международной

научнопрактической конференции.

Пенза. - 2011.

Окунькова А.А.

Математическое моделирование процесса

многокоординатной электроэрозионной

вырезки при помощи CAD/CAM- систем (на примере использованияPro/Engineer).

// Прогрессивные технологии в современном

машиностроении: сборник статейVIIМеждународной научно - технической

конференции. Пенза. - 2011.

Окунькова А.А.

Обучение специалистов по программированию

обработки на станке с ЧПУ в САМ-системе.

// Новые материалы и

67

технологии - НМТ-2008.

Материалы Всероссийской научнотехнической

конференции. Москва. - Том 3. - 2008.

40.Окунькова А. А.

Особенности обучения специалистов

четырех- и пятикоординатной фрезерной

обработке // Новые материалы и технологии

- НМТ-2010. Материалы Всероссийской

научно-технической конференции. Москва.

- Том 3. - 2010.

41.Окунькова А. А.

Особенности программирования

электроэрозионного проволочного

оборудования с ЧПУ // «Вестник компьютерных

и информационных технологий», 2010, №2

(68), с.3-10.

42. Окунькова А.А.

Программирование электроэрозионной

обработки в системе автоматизированной

подготовки производства с использованием

метода псевдо поверхностей. // Прогрессивные

технологии в

современном машиностроении: сборник

статей IV Международной научно-технической

конференции. Пенза. - 2008.

43.Окунькова А.А.

Проектирование и изготовление

формообразующих деталей пресс-форм

при помощи интегрированных CAD/CAM-систем

(при помощи использованияPro/Engineer)

// «Вестник МГТУ

«Станкин», 2010, №3

(11), с.56-61.

Окунькова А.А.

Производство деталей на электроэрозионных

станках с ЧПУ - SaarbruckenLAPLAMBERTAcademicPublishingGmbH&Co.KG, 2011 - 228с.

Окунькова А.А.

Управление технологической подготовкой

производства деталей на электроэрозионном

оборудовании с ЧПУ (на примере обработки

деталей пресс-форм) : дис. ... канд. техн.

наук : 05.13.06 / Окунькова Анна Андреевна

; МГТУ «Станкин». - М., 2009. - 136л.

46.Окунькова А.А.,

Алешин С.В. Электрофизические и

электрохимические методы обработки.

Учебное пособие. М.: Издательский центр

МГТУ «СТАНКИН», 2012. 91 с. ил.

68

47.Окунькова А.А.,

Антоненкова Г.В., Перетягин П.Ю. Разработка

и изготовление опытного образца

пресс-формы для отливки крупногабаритных

высокоточных деталей сложной формы //

Современные технологии в машиностроении:

сборник статей XV Международной

научно-практической конференции. Пенза.

- 2011.

48.Окунькова А. А.,

Леднев И. С. Особенности проектирования

операции электроэрозионной вырезки

при получении сложнопрофильных

высокоточных деталей // Материалы

всероссийской научнообразовательной

конференции «Машиностроение - традиции

и инновации» (МТИ - 2011). Сборник докладов.

МГТУ «СТАНКИН». - 2011.

49.Окунькова А.А.,

Перетягин П.Ю. Особенности изготовления

графитовых электродов для операции

электроэрозионной обработки

сложнопрофильных высокоточных деталей

// Материалы

всероссийской научно-образовательной конференции

«Машиностроение -

традиции и инновации» (МТИ - 2011). Сборник

докладов. МГТУ «СТАНКИН». - 2011.

50.Окунькова А.А.,

Перетягин П.Ю., Леднев И.С. Решение задач

автоматизации технологической подготовки

производства на примере изготовления

резца фасонного // Современные технологии

в

машиностроении: сборник

статей XVМеждународной

научно

практической

конференции. Пенза. - 2011.

51.Окунькова А.А.,

Рыбаков А.В. Автоматизация технологической

подготовки производства деталей на

оборудовании с ЧПУ (на примере

электроэрозионной проволочной обработки

деталей пресс-форм), «Научные труды

МАТИ», 2010, №15 (87), с. 138-143.

Отто М.Ш. Схемы и

конструкции транзисторных генераторов

для питания электроэрозионных станков

/ М.Ш. Отто, М.В. Коренблюм. - М. :

Информэлектро, 1977. - 51 с.

69

Подураев В. Н.,

Камалов В.С. Физико-химические методы

обработки. / Подураев В. Н., Камалов В.

С. — М.: Машиностроение, 1973.

Подураев В.Н.

Физико-химические методы обработки /

В.Н. Подураев, В.С. Камалов. - М. :

Машиностроение, 1973. - 346 с.

Попилов Л.Я.

Электрофизическая и электрохимическая

обработка материалов: Справ. / Л.Я.

Попилов. - М.: Машиностроение, 1982. - 399с.

Попилов Л.Я.

Библиотечка электротехнолога. Выпуск

1. Основы электротехнологии и ее новые

разновидности / Л.Я. Попилов. - Л. :

Машиностроение, 1971. - 216 с.

Попилов Л.Я.

Справочник по электрическим и

ультразвуковым методам обработки

материалов / Л.Я. Попилов. - М.-Л. : Машгиз,

1963. - 480с.

Попилов Л.Я.

Электроискровая обработка металлов

/ Л.Я. Попилов, Л.И. Козловский. М.-Л. :

Гос. научно-техн. изд-во машиностр.

лит-ры, 1950. - 130с.

Размерная

электрическая обработка металлов / Б.

А. Артамонов, А. Л. Вишницкий, Ю.С. Волков

[и др.] - М., 1978.

Расчет размеров

рабочей части электрода-инструмента

при электроэрозионной обработке. - М.

: ЭНИМС, 1975. - 23 с.

Расчеты при

проектировании технологических

процессов электроимпульсной обработки

металлов ; Руководящие материалы /

Состав. А. Б. Сосенко. - М. : ЭНИМС, 1966. -

60 с.

Руководство

пользователя. WIRE

CUT - EDM

Operation Manual / Software

VER B17 (W5F) / Manual

VER A. - Taiwan : CHING HUNG MACHINERY & ELECTRIC INDUSTRIAL

CO., LTD. - 10.2006.

Рыбаков А.В.,

Окунькова А.А. Решение задач технологической

подготовки

производства деталей, получаемых

методом

электроэрозионной

проволочной обработки (на примере

деталей пресс-

форм в PRO/ENGINEER)

// Вестник Брянского Государственного

70

Технического

Университета. - Брянск : Брянский

государственный технический университет.

- №1(21). - 2009. - С. 20-28.

Смоленцев В.П.

Изготовление инструмента непрофилированным

электродом / В.П. Смоленцев. - М. :

Машиностроение, 1967. - 158с.

Справочник по

электротехническим и электрофизическим

методам обработки // Г.Л. Амитан, И.А.

Байсупов, Ю.М. Барон [и др.] ; Под общ.

ред. В.А. Волосатова. - Л.: Машиностроение.

Ленингр. отд-ние, 1988. - 719 с.

Ставицкий И.Б.

Особенности электроэрозионной обработки

композиционных поликристаллических

сверхтвердых материалов на основе

алмаза / И.Б. Ставицкий, М.М. Хапаев //

Вестник Московского государственного

технического университета. Изд-во

МГТУ. - №2. - 1997. - С.95-102.

Суслов А.Г. Качество

поверхностного слоя деталей машин. /

А.Г. Суслов - М. : Машиностроение, 2000.

Участки для

электроэрозионной обработки рабочих

деталей вырубных штампов и пресс-форм.

- М. : ОНТИ ЭНИМС, 1983.

Федосеев О.Б. О

переходных процессах при разрушении

поверхности тела потоком тепла / О.Б.

Федосеев // Физика и химия обработки

металлов. - 1985. - № 1. - С. 47-50.

Физико-химические

методы обработки в производстве

газотурбинных двигателей. - М. : Дрофа,

2002. - 656 с.

Фотеев Н.К. Технология

электроэрозионной обработки / Н.К.

Фотеев. - М. : Машиностроение, 1980. - 180 с.

Фотеев Н.К.

Электроэрозионная обработка полостей

/ Н.К. Фотеев, М.В. Щербак. - М. : Машиностроение,

1977. - 60 с.

Хохряков Б.Г.

Вырезка сложных деталей (волновых

редукторов с промежуточными звеньями)

на электроэрозионных станках. Трудный

опыт внедрения / Б.Г. Хохряков // Двигатель.

- Томск : 2001. - №4.

71

Чекалова Е.А.

Технологические процессы электрофизических

и электрохимических методов обработки:

Учеб. Пособие - М.: МГТУ «СТАНКИН», 2007 -

204с.

Электрофизические

и электрохимические методы обработки

материалов / Артамонов Б.А., Волков

Ю.С., Дрожалова В.И. [и др.] ; учеб. пособие

тт.1,2. Т.1. Обработка материалов с

применением инструмента ; под ред. В.П.

Смоленцева. - М.: Высш. шк., 1983. - 247с.

Электроэрозионная

обработка материалов / М.Г. Киселев,

Ю.Ф, Ляшук, В.Л. Габец. - Изд-во УП

"Технопринт" 2004. - 111 с.

Электроэрозионная

обработка металлов / М.К. Мицкевич, А.И.

Бушик, И.А. Бакуто [и др.] ; под ред. И.Г.

Некрашевича. - Мн.: Наука и техника,

1988. - 216с.

Chmer[Electronicresource].CHMEREDM,

2009. - Режим доступа :http://www.chmer.com/prodcate_list.jsp?pcateNo=13,

свободный. - Загл. с экрана.

Electrical

Discharge Machine, High-end EDM Suppliers Focus on Innovation //

Machine Tools, Jul 2007.

Fanuc

[Electronic resource]. FANUCLTD.,

1997-2009. - Режим доступа :http://www.fanuc.co.jp/en/product/robocut/index.html,

свободный. - Загл. с экрана.

Grigoriev

S.N., Melnik Yu.A., Metel A.S., Panin V.V. Broad beam source of

fast atoms produced as a result of charge exchange collisions of

ions accelerated between two plasmas // Instruments and

Experimental Techniques. 2009. Vol. 52(4). P. 602-608.

Historical

Milestones 1861-2009 [Electronic resource]. Agie Charmilles

Management Ltd., 2009. - Режим доступа :

http://www.gfac.com/gfac/company/history.html,

свободный. - Загл. с экрана.

72

Injection

molding handbook / ed.

by Tim A. Osswald, Lih-Sheng Turng, Paul J. Gramann. - Munich :

Hanser ; Cincinnati : Hanser / Gardener,

2001. - 748 p.

Injection

molds : 108 proven designs / Gastrow.

Ed. by E. Lindner and P. Unger. - 2., updated and revised ed. with

new mold designs. - Munich ; Vienna ; New York ; Barselona :

Hanser, 1993. - 250 p.

Jauchschmider

[Electronic resource]. - Режим

доступа :

http://www.jauchschmider.com/,

свободный. -

Загл. с

экрана.

Menges, G.

How to make injection molds / Georg

Menges, Walter Michaeli, Paul Mohren. [Transl. by Rolf J. Kahl and

Raymond Brown]. - 3. ed.. - Munich : Hanser ; Cincinnati : Hanser /

Gardener, 2000. - 612 p.

Metel A.S.,

Grigoriev S.N., Melnik Y.A., Panin V.V. Filling the vacuum chamber

of a technological system with homogeneous plasma using a

stationary glow discharge // Plasma

Physics Reports. 2010. Vol. 35(12). P. 1058-1067.

Metel A.S.,

Grigoriev S.N., Melnik Yu.A., Bolbukov V.P. Broad Beam Sources of

Fast Molecules with Segmented Cold Cathodes and Emissive Grids //

Instruments and Experimental Techniques.

2012. Vol. 55. No. 1. P. 122-130.

Montgomery,

Douglas C. Design and analysis of experiments. - 5th

ed. - John Wiley & Sons, 2001. - 299 p.

Rees, H.

Mold engineering / Herbert

Rees. - Munich ; Vienna ; New York : Hanser ; Cincinnati : Hanser /

Gardner, 1995. - 622 p.

What is EDM

and the advantages of using it? [Electronic resource]. Wire- Cut

Technologies Ltd., 2009. - Режим

доступа : http://www.wire-

cut.co.uk/wireedm.htm, свободный.

- Загл. с

экрана.

73

ПРИЛОЖЕНИЯ

Текущий контроль

успеваемости

В процессе преподавания

дисциплины «Электрофизические и

электрохимические методы обработки»

используется, в том числе и такая форма

текущей аттестации, прием (оценка

освоения материала) лабораторных работ

в форме собеседования с предложением

студенту нескольких вариантов наборов

контрольных вопросов и выставлением

оценок в диапазоне от 25 до 54 баллов. Контрольные

вопросы

Контрольные

вопросы к лабораторной работе №1.

Назовите основные

узлы электроэрозионного вырезного

станка и дайте определение их функций

в работе оборудования.

Какие требования

предъявляются к материалу

электрода-инструмента?

Какие материалы

традиционно используются для изготовления

электрода-инструмента для технологической

операции электроэрозионной вырезки?

Какие диаметры

электрода-проволоки применяются на

современном производстве?

Опишите технологический

процесс электроэрозионной вырезки.

Что используется

в качестве рабочей жидкости при

выполнении технологической операции

электроэрозионной вырезки?

По каким координатным

осям осуществляется перемещение

рабочих органов станка для технологической

операции электроэрозионной вырезки?

Опишите типовые

зоны обработки деталей, получаемых на

электроэрозионном вырезном оборудовании.

74

1

2

3

4

5

6

7

8

1

2

3

4

5

6

7

Контрольные

вопросы к лабораторной работе №2.

Дайте определение

понятию «искровой зазор».

Для чего необходима

коррекция электрода-инструмента при

выполнении технологической операции

электроэрозионной вырезки. Каково

основное назначение диэлектрика при

выполнении технологической операции

электроэрозионной вырезки.

Дайте определение

понятию «канал разряда».

Дайте определение

понятию «электрическая эрозия».

Перечислите основные

технологические параметры электроэрозионной

обработки.

Каким образом

используемые технологические параметры

обработки влияют на значение коррекции

электрода-инструмента?

Назовите основные

факторы, влияющие на качество поверхности

обрабатываемой детали при операции

электроэрозионной вырезки.

Контрольные

вопросы к лабораторной работе №3.

Что является катодом,

а что анодом при электроэрозионной

обработке? Назовите основные факторы,

влияющие на производительность

технологической операции электроэрозионной

вырезки.

Как влияет износ

электрода-инструмента на качество

обрабатываемой детали?

Как влияет износ

электрода-инструмента на производительность

процесса электроэрозионной вырезки?

Назовите пути

снижения влияния износа электрода-инструмента

при выполнении операции электроэрозионной

вырезки.

Как влияет натяжение

электрода-проволоки на технологический

процесс электроэрозионной вырезки?

Как влияет скорость

перемотки электрода-проволоки на

технологический

процесс электроэрозионной вырезки?

75

8) Какие материалы

электрода-проволоки наиболее

распространены на современном

производстве?

Контрольные

вопросы к лабораторной работе

№4

Назовите основные

узлы электроэрозионного прошивного

станка и дайте определение их функции

в работе оборудования.

Какие требования

предъявляются к материалу

электрода-инструмента?

Какие материалы

традиционно используются для изготовления

электрода-инструмента для технологической

операции электроэрозионной прошивки?

Какие формы

электрода-инструмента применяются на

современном производстве?

Опишите технологический

процесс электроэрозионной прошивки.

Что используется

в качестве рабочей жидкости при

выполнении технологической операции

электроэрозионной прошивки?

По каким координатным

осям осуществляется перемещение

рабочих органов станка для технологической

операции электроэрозионной прошивки?

Опишите типовые

зоны обработки деталей, получаемых на

электроэрозионном прошивном оборудовании.

Контрольные

вопросы к лабораторной работе №5.

Дайте определение

понятию «искровой зазор».

Для чего необходима

коррекция электрода-инструмента при

выполнении технологической операции

электроэрозионной прошивки.

Каково основное

назначение диэлектрика при выполнении

технологической операции электроэрозионной

прошивки.

Назовите основные

части электрода-инструмента для

технологической операции электроэрозионной

прошивки и опишите их функции.

76

Каким образом

определяются требуемые размеры

электрода- инструмента для технологической

операции электроэрозионной прошивки.

Перечислите

основные технологические параметры

электроэрозионной обработки.

Каким образом

используемые технологические параметры

обработки влияют на значение коррекции

электрода-инструмента?

Назовите основные

факторы, влияющие на качество поверхности

обрабатываемой детали при операции

электроэрозионной прошивки.

Контрольные

вопросы к лабораторной работе N°6.

Что является

катодом, а что анодом при электроэрозионной

обработке?

Назовите основные

факторы, влияющие на производительность

технологической операции электроэрозионной

прошивки.

Как влияет износ

электрода-инструмента на качество

обрабатываемой детали?

Как влияет износ

электрода-инструмента на производительность

процесса электроэрозионной прошивки?

Назовите пути

снижения влияния износа электрода-инструмента

при выполнении операции электроэрозионной

прошивки.

Как влияет скорость

подачи электрода-инструмента на

технологический процесс электроэрозионной

прошивки?

Какие материалы

электрода-инструмента наиболее

распространены на современном

производстве?

Какие материалы

подвергаются технологической операции

электроэрозионной прошивки?

77