- •Введение

- •1. Основная часть

- •1.1 Краткая характеристика Кислородно-Конверторного Цеха оао «ммк»

- •1.2 Технология производства

- •1.3 Характеристика механического оборудования

- •1.4 Характеристика электрического оборудования

- •1.5 Требования к электроприводу механизма качания кристаллизатора

- •1.6 Расчёт мощности и выбор двигателя

- •1.6.1 Расчёт статических моментов

- •1.6.2 Предварительный выбор двигателя

- •1.6.3 Проверка двигателя на нагрев и перегрузочную способность

- •1.7 Выбор основного силового оборудования

- •1.7.1 Выбор тиристорного преобразователя

- •1.7.2 Выбор токоограничивающего реактора

- •1.7.3 Расчёт индуктивности сглаживающего дросселя

- •1.7.4 Выбор тиристорного возбудителя:

- •1.7.5 Выбор токоограничивающего реактора цепи возбуждения

- •1.8 Системы защиты силовой части электропривода

- •1.8.1 Разновидности и причины аварийных режимов в реверсивном тиристорном преобразователе

- •1.8.2 Защита от перегрузки и коротких замыканий

- •1.8.3 Защита от перенапряжений

- •1.8.4 Защита от обрыва поля

- •1.8.5 Контроль изоляции

- •1.9 Разработка системы автоматического управления электроприводом качения кристаллизатора.

- •1.9.1.Основные параметры силовой части электропривода:

- •1.10 Выбор тахогенератора:

- •1.11 Построение системы автоматического управления

- •1.11.1 Принципы построения системы автоматического управления

- •1.11.2 Построение контура регулирования тока якоря

- •1.11.2.1 Оценка скорости нарастания якорного тока:

- •1.11.2.2. Оценка действия эдс двигателя в контуре тока

- •1.11.2.3. Разработка узла компенсации периодической составляющей статического тока нагрузки.

- •1.11.3. Построение контура регулирования скорости

- •1.11.3.1. Влияние момента нагрузки на статические характеристики. Реализация требуемой статической точности:

- •1.11.4.Построение контура регулирования тока возбуждения

- •1.12. Реализация системы управления электропривода качания кристаллизатора

- •1.12.1 Задатчик интенсивности скорости

- •1.12.2 Регулятор скорости

- •1.12.3 Регулятор деления нагрузок и ограничение якорного тока

- •2. Безопасность и экологичность

- •2.1. Характеристика электромашинного помещения с точки зрения опасностей и вредностей

- •2.2. Обеспечение безопасности труда

- •2.2.1. Нормы испытания двигателей постоянного тока

- •2.3. Охрана окружающей среды

- •2.4. Предупреждение и ликвидация чрезвычайных ситуаций

- •3. Анализ технико-экономическихпоказателей цеха

- •3.1. Организационно-правовая форма оао ммк

- •3.2 Анализ рынков сбыта оао ммк

- •3.3. Анализ технико-экономических показателей работы ккц

- •3.4 Расчёт производственной программы ккц

- •3.4.1 Расчёт сметы капитальных затрат

- •3.4.2 Расчёт стоимости приобретённого и демонтируемого оборудования

- •3.4.3 Расчёт затрат на монтаж оборудования

- •3.4.4 Расчёт величин транспортных, заготовительно-складских, затрат на запчасти, расходов на комплектацию оборудования и затрат на проектирование

- •3.4.5 Расчет затрат на демонтаж оборудования, величины остаточной стоимости и ликвидационной стоимости

- •3.5 Расчёт затрат на эксплуатацию системы электропривода

- •3.5.1 Расчет потерь электроэнергии (Эi)

- •3.5.2 Расчет амортизационных отчислений (Ai)

- •3.5.3 Расчет затрат на ремонты и обслуживание электрооборудования

- •3.6 Расчёт себестоимости продукции для реконструкции

- •3.7. Расчёт показателей прибыли предприятия

- •3.8 Организация и планирование ремонтов оборудования

- •3.8.1 Расчет трудоемкости ремонтных работ

- •3.8.2 Расчёт численности ремонтного персонала

- •3.9 Оценка экономической эффективности реконструкции

- •3.9.1 Метод чистой текущей стоимости

- •3.9.2 Метод внутренней нормы прибыли

- •3.9.3 Дисконтный метод окупаемости проекта

- •3.10 Сводная экономическая характеристика

- •Заключение

- •Список использованных источников

- •Ведомость дипломного проекта

1.12.1 Задатчик интенсивности скорости

Задатчик интенсивности определяет темп разгона и торможения привода, а также величину закругления в начале и в конце разгона (торможения). На рисунке 1.13 представлены функциональная схема ЗИ, реализованного в цифровых модулях SIMOREG.

Рисунок 1.13 – Задатчик интенсивности

В схеме предусмотрена возможность задания различных параметров для подъёма и для опускания винтов. Переключение с набора Р303…Р306 (подъём) на набор Р307…Р310 (опускание) происходит по сигналу с дискретного входа «Реверс». Выход ЗИ ограничивается значениями, заданными в параметрах Р300 и Р301 (в процентах от максимальной скорости).

Задатчик интенсивности тока построен точно таким же образом, поэтому в дальнейшем описан не будет.

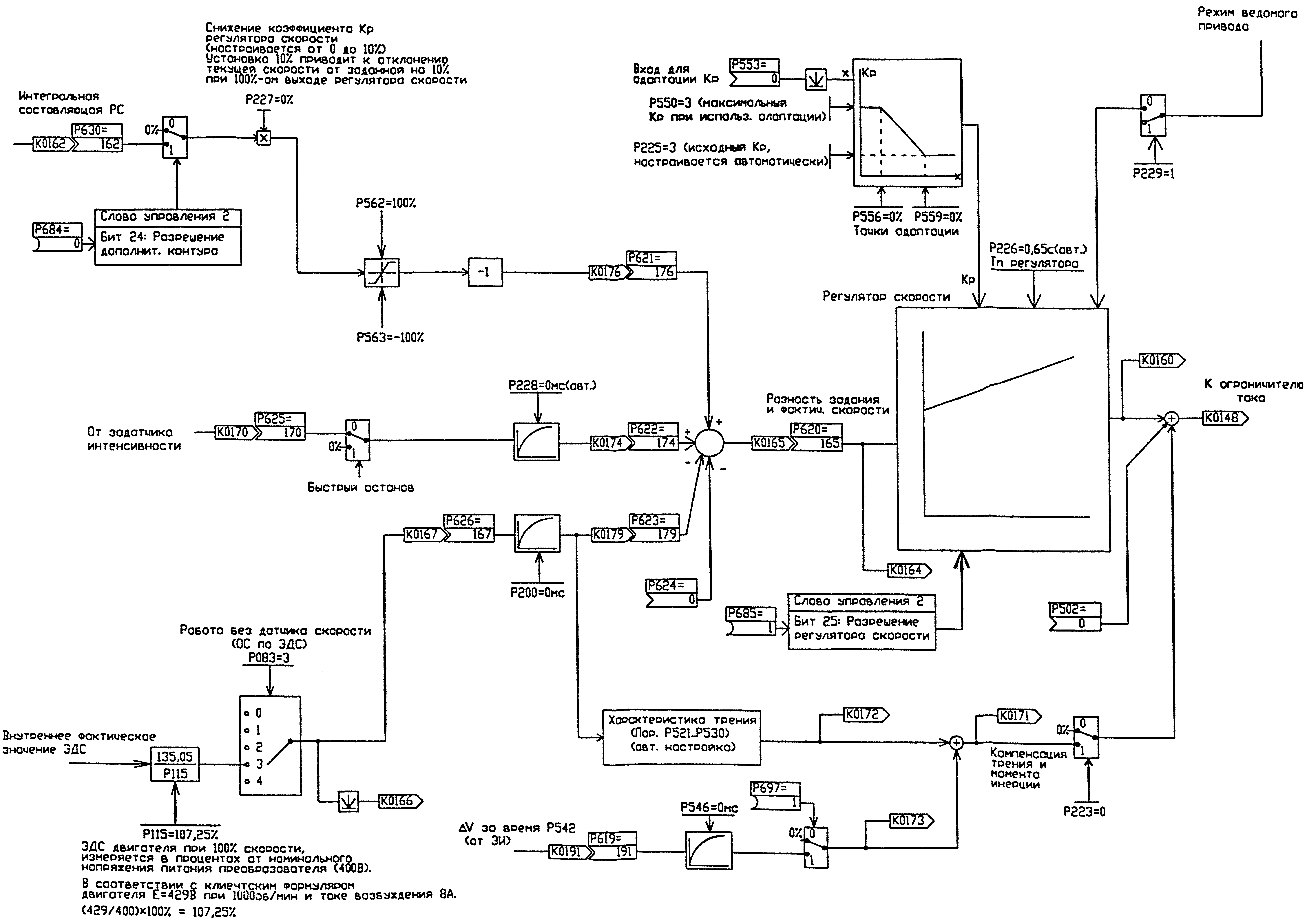

1.12.2 Регулятор скорости

Разность между заданной скоростью (с ЗИ) и фактической скоростью подаётся на вход регулятора скорости (рисунок 1.14). В качестве фактической скорости используется её вычисленное значение. Для вычисления скорости необходимо задать ЭДС, соответствующую максимальной скорости (160 об/мин). В соответствии с характеристикой холостого хода электродвигателя. ЭДС задаётся в параметре Р115 в процентах от номинального напряжения питания преобразователя.

Рисунок 1.14 – Регулятор скорости

Канал компенсации трения и момента инерции может быть подключен (Р223=1) только в том случае, если есть возможность проведения тестового запуска для снятия характеристики трения (Р521…Р530).

Дополнительный контур «предуправления» скоростью не используется (Р684=0). Адаптация пропорционального коэффициента регулятора не используется.

1.12.3 Регулятор деления нагрузок и ограничение якорного тока

На рисунке 1.15 представлена функциональная схема ограничителя якорного тока двигателя и регулятора деления нагрузок.

Рисунок 1.15 – Ограничение тока двигателя

Абсолютное ограничение тока задаётся в параметрах Р171 и Р172 (в % от номинального тока двигателя).

1.12.4 Регулятор тока

ПИ–регулятор тока сравнивает фактический ток с заданным и выдаёт сигнал, соответствующий углу открывания вентилей. Параллельно регулятору подключен дополнительный контур «предуправления» (рисунок 1.16) для улучшения динамических свойств привода. Параметры регуляторов настраиваются автоматически при тестовом запуске.

Рисунок 1.16 – Регулятор тока

1.12.5 Регулятор тока возбуждения

ПИ–регулятор тока сравнивает фактический ток с заданным и выдаёт сигнал, соответствующий углу открывания вентилей. Регулятор тока возбуждения представлен на рисунке 1.17.

Рисунок 1.17 – Регулятор тока возбуждения.

1.12.6 Реализация коррекции тока якоря с помощью датчика динамического тока

На рисунке 1.18 представлена функциональная схема блока коррекции тока якоря с помощью датчика динамического тока, собранная на свободных блоках, поставляемых вместе с Simoreg CM

Общая функциональная схема, собранная из функциональных блоков, представлена в приложении 1.

Рисунок 1.18 – функциональная схема блока коррекции тока якоря с помощью датчика динамического тока.

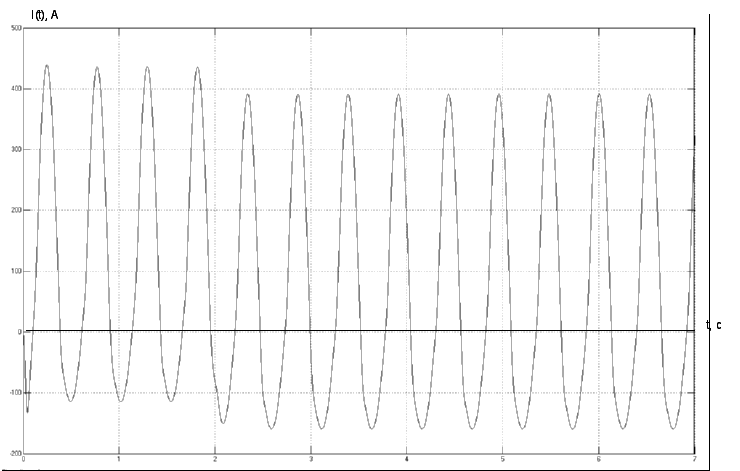

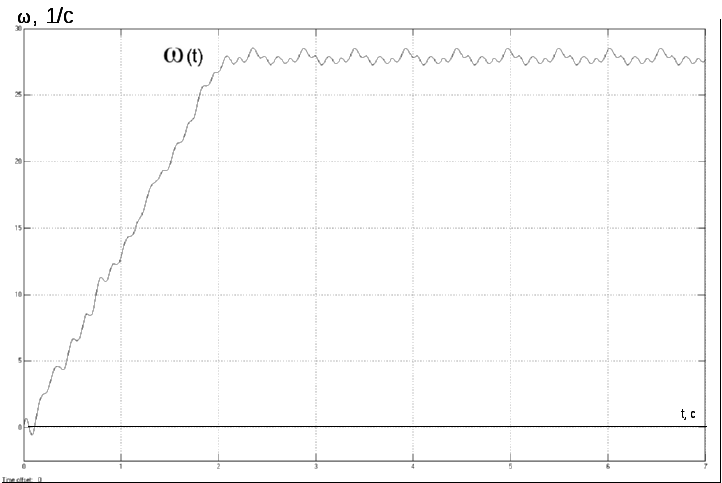

1.13. Анализ динамических режимов системы автоматического регулирования

Оценку правильного выбора структуры и параметров спроектированной системы можно произвести путём анализа переходных процессов данной системы.

Производится моделирование системы автоматического регулирования электропривода качания кристаллизатора на основе структурной схемы (рисунок 1.6.) на ЭВМ в программе структурного моделирования «MathLab» в приложении «Sumulink».

Результаты моделирования САР электропривода, графики переходных процессов Iя(t), Ic(t), (t) электропривода качания кристаллизатора представлены на рисунках 1.19., 1.20., 1.21., 1.22, 1.23, 1.24. Математическая модель представлена на рисунке 1.25.

Время разгона двигателя соответствует заданному времени, по технологическим требованиям оно составляет 3с.

Колебания скорости электропривода качания кристаллизатора, согласно требованиям не должны превышать 2% от номинальной требуемой скорости электропривода.

Максимальное допустимое значение скорости составляет:

![]() 1/с.

1/с.

Минимальное допустимое значение скорости составляет:

![]() 1/с.

1/с.

Исходя из графика на рисунке 1.13 колебания угловой скорости электропривода находятся в пределах от 12.39 до 12.78 1/с, что удовлетворяет требованиям и определяет отклонения скорости от заданной.

с = 1,75 2

с =1,35 2

Рисунок 1.19 – Графики переходных процессов I(t), (t), Ic(t) электропривода качания кристаллизатора в системе без коррекции

Рисунок 1.20– График переходного процесса I(t) электропривода качания кристаллизатора в системе без коррекции

Рисунок 1.21 – График переходного процесса (t) электропривода качания кристаллизатора в системе без коррекции

Рисунок 1.22 – Графики переходных процессов I(t), (t), Ic(t) электропривода качания кристаллизатора в системе с коррекцией

Р

I(t),

А

Рисунок 1.24 – Графики переходных процессов (t) электропривода качания кристаллизатора в системе с коррекцией

Рисунок 1.25 – Математическая модель САР в «MathLab Simulink»