- •В зависимости от назначения стального листа и коррозионной реды

- •Общая технологическая схема нанесения защитных покрытий

- •Вторая группа включает собственно операции:

- •Виды и способы нанесения защитных

- •Цинксодержащие композиции

- •Физико-механические характеристики лакокрасочных покрытий

- •Твердость лакокрасочного покрытия - способность пленки противостоять вдавливанию или проникновению в нее твердого

- •Методы нанесения лакокрасочных материалов

- •Распыление:

- •Сушку (отверждение) нанесенных ЛКМ осуществляют при 15-25 °С (холодная, естественная сушка) и при

- •В мировой практике применяют широкую номенклатуру полимерных покрытий,

- •Основное назначение лакового покрытия на белой жести — изоляция ее от соприкосновения с

- •Схема нанесения лака методом наката:

- •Лакирование черной жести

- •В дальнейшем был освоен и коротковолновый диапазон инфракрасного излучения, при котором наблюдается дальнейшее

- •Нанесение пленочных и комбинированных элитных покрытий тонких холоднокатаных полос (в том числе и

- •Жесть — холоднокатаная отожжённая листовая сталь толщиной 0,10 —0,36 мм, с нанесенными защитными

- •В зависимости от состояния луженой поверхности и качества формы листов, белая жесть горячего

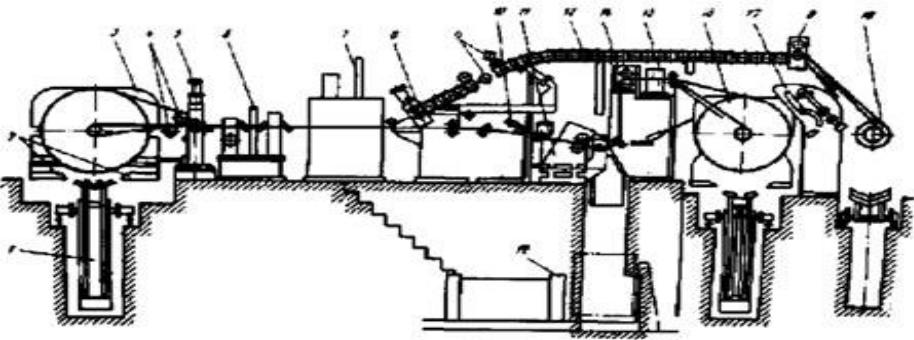

- •Техническая характеристика агрегата горячего лужения жести ОАО

- •Окончательное формирование оловянного покрытия осуществляется в жировой ванне с помощью «жировой» машины, помещенной

- •Электролитическое лужение жести

- •Перед лужением черную жесть обрабатывают на АПП. Обработка на АПП включает обрезку утолщенных

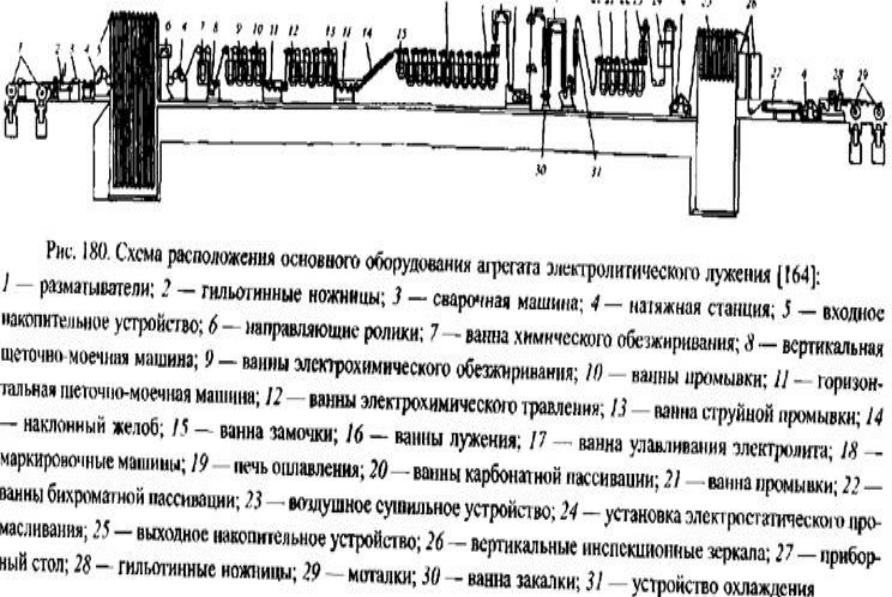

- •Далее она поступает на непрерывные агрегаты электролитического лужения

- •На современных агрегатах электролитического лужения применяют химическое и электрохимическое обезжиривание постоянным током.

- •Для лужения применяют щелочные или кислотные электролиты (фенолсульфоновые, галогенидные и щелочные).

- •Для дополнительной защиты жести от коррозии во время транспортировки и хранения на складах,

- •Заключительными операциями являются сортировка и упаковка жести.

- •Алюминирование стальных полос погружением их в расплав появилось в начале 50-х годов прошлого

- •Алюминий на холоднокатаную полосу наносят следующими методами:

- •Мировая практика работы агрегатов горячего алюминирования показала, что для получения качественного алюминиевого покрытия

- •Большинство установок горячего алюминирования листовой стали

- •Расплав в ванне подогревают переменным током и перемешивают. Имеется возможность выводить агрегата и

- •Легирование алюминиевого расплава кремнием (6-8%) и применение отпуска при 400-450°С в течение 1-2

- •Электрофоретическое алюминирование — нанесение алюминиевого порошка на стальную полосу методом электрофореза или в

- •В Японии разработана технология нанесения алюминиевого покрытия на стальную полосу методом порошковой металлургии.

- •В Германии с 1971 г. действует установка для двустороннего напыления алюминия производительностью 15000

- •Гидрографическая печать (аквапринт) («water transfer print», «cubic print», «3D print»).

- •Примеры применения технология гидрографической печати:

- •Технология нанесения пленочного покрытия методом гидрографической печати

- •В практическом применения данная технология выглядит

- •Вкачестве стальной основы для производства хромированной жести используют рулонную черную жесть из низкоуглеродистой

- •Схема расположения основного оборудования реконструированного агрегата подготовки полосы:

- •Созданный и введенный в действие на Лысьвенском металлургическом заводе агрегат предназначен для двустороннего

Окончательное формирование оловянного покрытия осуществляется в жировой ванне с помощью «жировой» машины, помещенной в масляную среду из хлопкового или пальмового масла.

«Жировая» машина состоит из трех пар стальных валков специальной стали и формы. Валки отжимают избыток олова на жести и, кроме того, с помощью специальных щеток из природного талькохлорида с валков снимается накопившееся на их поверхности жидкое олово, что способствует возможности регулировать толщину пократия.

Листы из чистильной машины проходят визуальный осмотр поверхности и поступают в секции укладчиков листов готовой продукции. Каждая секция имеет ленточный транспортер с электромагнитами для удержания листов в подвешенном состоянии при транспортировании.

Электролитическое лужение жести

Примерно 50% всего добываемого олова расходуется на лужение жести.

Оловянные руды найдены во всех частях света, но примерно 60% общих разведанных запасов находится в странах Азии (Малайзия, Таиланд, Индонезия, КНР), 21% в Южной Америке (Бразилия, Боливия), 6% в Африке (Нигерия, Заир), 4% в Австралии и только около 3% в Европе (Великобритания).

Основными потребителями первичного олова являются США, Япония,

Великобритания, Германия, Франция.

Электролитически луженую белую жесть выпускают в соответствии с требованиями ГОСТ 13345 таких марок: ЭЖК (консервная), ЭЖР (разная).

Её подразделяют по степеням твердости (А, В, С, Д), измеряемым на приборе типа супер-Роквелла по ГОСТ 13345.

Для лужения применяют олово марки 01 или 01ПЧ (не менее 99,9% Sn).

Перед лужением черную жесть обрабатывают на АПП. Обработка на АПП включает обрезку утолщенных и мятых концов полосы, обрезку боковых кромок, вырезку дефектных участков, контроль качества поверхности, трещин жести и наличия проколов, комплектование полновесных рулонов и их взвешивание. Рулоны с большим количеством дефектов возвращают на повторную дрессировку и для удаления дефектов

1— подъемная тележка; 2 — стеллаж; 5 — разматыватель рулонов; 4

— отклоняющие ролики; 5 — подающие ролики; 6—приборный стол; 7 —сварочная машина; 8, 14 — тянущие ролики; 9 — накопитель полосы; 10— натяжное устройство; 11 — дисковые ножницы; 12 — кромкомоталка; 13 — обводной мост; 15 — гильотинные ножницы; 16

Далее она поступает на непрерывные агрегаты электролитического лужения

На современных агрегатах электролитического лужения применяют химическое и электрохимическое обезжиривание постоянным током.

Химическое обезжиривание производят в щелочном растворе состава, г/л:

Na(OH) —25-30; Na,P04 или Na3P3O10 — 25-30; сульфирол — 1-4. Температура раствора 80—90°С.

После химического обезжиривания полосу подвергают щеточной обработке и промывке холодной водой в щеточно-моечной машине.

Затем полоса поступает в ванны электролитического обезжиривания, которое производят в растворе того же состава, что и при химическом обезжиривании. Механизм процесса сводится к эмульгированию жиров с полосы выделяющимися

на поверхности полосы пузырьками водорода.

После обезжиривания жесть проходит струйную промывку умягченной холодной водой. Промытую полосу подвергают дополнительной щеточной обработке и промывке холодной водой в следующей щеточно-моечной машине, после чего полоса поступает в ванны травления.

Травление осуществляют в электролите состава; H,S04 — 50-100, Fe до 20 г/л при нормальной температуре. Полоса является

катодом, в качестве анода применяются свинцовые пластины.

Для лужения применяют щелочные или кислотные электролиты (фенолсульфоновые, галогенидные и щелочные).

Фенолсульфоновые электролиты агрессивны, ванны и коммуникации требуют защитных покрытий. Состав электролита: олово Sn 25-40 г/л, фенолсульфоновая кислота 50-70 г/л.

Электроосаждение ведется при температуре 35-55С. Анодный процесс сводится к растворению олова, а катодный к электроосаждению его на поверхности стальной полосы. В электролите допускается содержание железа до 15 г/л.

Электролит непрерывно циркулирует между баком и ваннами через теплообменники.

Скорость полосы в технологической части агрегатов составляет 5-9 м/с.

С целью уплотнения оловянных осадков в электролизных ваннах, их подвергают оплавлению при температурах, превышающих температуру плавления олова (232°С), Оплавление осуществляется контактным или индукционным методами. После оплавления луженую ленту подвергают пассивации, в результате которой образуется искусственная окисная пленка (1-5 им), В современных агрегатах электролужения осуществляется катодная пассивация в растворе бихромата натрия, концентрация 20-30 г/л, температура раствора 40-50°С, рН — 4-6. Плотность тока 5-20 А/дм1, время

пассивации 1,5-2 с.

Для дополнительной защиты жести от коррозии во время транспортировки и хранения на складах, а также для предохранения оловянного покрытия от истирания при штабелировке листов, смотке полосы в рулоны и переработке жести у потребителя на поверхность наносят тончайшую пленку масла (5 мг/мг).

До последнего времени для промасливания электролитически луженой жести применяли хлопковое масло, представляющее собой смесь ненасыщенных жирных кислот: линолевой, олеиновой

ипальмитиновой. В процессе работы эти кислоты легко окисляются

иполимеризуются. в результате чего значительно изменяются свойства хлопкового масла. В некоторых случаях свойства масла настолько изменяются, что оно препятствует покрытию жести пищевыми лаками. Состав и свойства хлопкового масла нестабильны; они обусловлены климатом, составом почвы, на которой произрастает хлопок, и наконец, неизбежными отклонениями технологии переработки от установленной.

В связи с этим были подобраны синтетические масла: диоктилсебацинатта и дибутилсебацината. Они состоят из насыщенных двухосновных кислот и поэтому стабильны. Эти масла хорошо совмещаются с лаками и красками.

Заключительными операциями являются сортировка и упаковка жести.

Сортировку белой жести производят в соответствии с требованиями ГОСТа и осуществляют в потоке агрегатов при помощи микрометра, замеряющего толщину жести, и дефектоскопа, определяющего наличие проколов.

Оценку качества поверхности жести осуществляют визуальным осмотром.

Жесть поставляют либо в карточках, либо в рулонах.

Алюминирование стальных полос погружением их в расплав появилось в начале 50-х годов прошлого века в США.

Алюминирование позволяет получить холоднокатаную полосу с более стойким защитным покрытием, чем

цинкование, особенно при температуре вплоть до 800°С и в

атмосфере, содержащей сернистые соединения.

Такая полоса также обладает окалиностойкостью и отражающей способностью.

Такое сочетание защитных свойств позволяет использовать алюминированный прокат в конструкциях, работающих при повышенной температуре, в емкостях для транспортирования агрессивных газов, для изготовления

глушителей и выхлопных устройств двигателей внутреннего

сгорания и т.п..

Алюминий на холоднокатаную полосу наносят следующими методами:

методами погружения в расплав алюминия (горячий способ),

металлизацией — напылением мелких оплавленных частиц алюминия, плакированием — совместной прокаткой листового алюминия и стали,

электрофореза — осаждением алюминиевого порошка на полосу с последующим уплотнением полученного слоя покрытия и т.д.

Достоинства — высокая производительность (продолжительность выдержки в расплаве измеряется секундами-минутами), простота, малые затраты на

организацию производства.

Существенным недостатком нанесения алюминиевого покрытия горячим способом на листовой прокат является ухудшение пластичности стали после алюминирования,

поэтому при совершенствовании технологии основное

внимание уделяется получению металла с достаточной