- •В зависимости от назначения стального листа и коррозионной реды

- •Общая технологическая схема нанесения защитных покрытий

- •Вторая группа включает собственно операции:

- •Виды и способы нанесения защитных

- •Цинксодержащие композиции

- •Физико-механические характеристики лакокрасочных покрытий

- •Твердость лакокрасочного покрытия - способность пленки противостоять вдавливанию или проникновению в нее твердого

- •Методы нанесения лакокрасочных материалов

- •Распыление:

- •Сушку (отверждение) нанесенных ЛКМ осуществляют при 15-25 °С (холодная, естественная сушка) и при

- •В мировой практике применяют широкую номенклатуру полимерных покрытий,

- •Основное назначение лакового покрытия на белой жести — изоляция ее от соприкосновения с

- •Схема нанесения лака методом наката:

- •Лакирование черной жести

- •В дальнейшем был освоен и коротковолновый диапазон инфракрасного излучения, при котором наблюдается дальнейшее

- •Нанесение пленочных и комбинированных элитных покрытий тонких холоднокатаных полос (в том числе и

- •Жесть — холоднокатаная отожжённая листовая сталь толщиной 0,10 —0,36 мм, с нанесенными защитными

- •В зависимости от состояния луженой поверхности и качества формы листов, белая жесть горячего

- •Техническая характеристика агрегата горячего лужения жести ОАО

- •Окончательное формирование оловянного покрытия осуществляется в жировой ванне с помощью «жировой» машины, помещенной

- •Электролитическое лужение жести

- •Перед лужением черную жесть обрабатывают на АПП. Обработка на АПП включает обрезку утолщенных

- •Далее она поступает на непрерывные агрегаты электролитического лужения

- •На современных агрегатах электролитического лужения применяют химическое и электрохимическое обезжиривание постоянным током.

- •Для лужения применяют щелочные или кислотные электролиты (фенолсульфоновые, галогенидные и щелочные).

- •Для дополнительной защиты жести от коррозии во время транспортировки и хранения на складах,

- •Заключительными операциями являются сортировка и упаковка жести.

- •Алюминирование стальных полос погружением их в расплав появилось в начале 50-х годов прошлого

- •Алюминий на холоднокатаную полосу наносят следующими методами:

- •Мировая практика работы агрегатов горячего алюминирования показала, что для получения качественного алюминиевого покрытия

- •Большинство установок горячего алюминирования листовой стали

- •Расплав в ванне подогревают переменным током и перемешивают. Имеется возможность выводить агрегата и

- •Легирование алюминиевого расплава кремнием (6-8%) и применение отпуска при 400-450°С в течение 1-2

- •Электрофоретическое алюминирование — нанесение алюминиевого порошка на стальную полосу методом электрофореза или в

- •В Японии разработана технология нанесения алюминиевого покрытия на стальную полосу методом порошковой металлургии.

- •В Германии с 1971 г. действует установка для двустороннего напыления алюминия производительностью 15000

- •Гидрографическая печать (аквапринт) («water transfer print», «cubic print», «3D print»).

- •Примеры применения технология гидрографической печати:

- •Технология нанесения пленочного покрытия методом гидрографической печати

- •В практическом применения данная технология выглядит

- •Вкачестве стальной основы для производства хромированной жести используют рулонную черную жесть из низкоуглеродистой

- •Схема расположения основного оборудования реконструированного агрегата подготовки полосы:

- •Созданный и введенный в действие на Лысьвенском металлургическом заводе агрегат предназначен для двустороннего

В мировой практике применяют широкую номенклатуру полимерных покрытий,

отличающихся различной стойкостью против коррозии в атмосфере; действия химических веществ; другими технологическими свойствами (твердостью, эластичностью при обработке и др.),

стоимостью и декоративными свойствами.

Отличие листового проката с полимерными покрытиями от других видов покрытий связано со следующими особенностями производства и потребления:

листовой прокат с полимерными покрытиями заказывают в значительной степени малотоннажными партиями;

в отделениях нанесения покрытий производится частая смена типов и цвета полимерных покрытий;

по мере расширения области применения непрерывно разрабатываются новые и совершенствуются существующие типы покрытий и технология их нанесения.

Учитывая, что потребительские свойства полимерных покрытий непосредственно связаны с составом, технологиями производства и нанесения полимерных материалов, разработка и совершенствование таких покрытий ведется совместно химическими фирмами,

предприятиями по нанесению покрытий и потребителями.

Основное назначение лакового покрытия на белой жести — изоляция ее от соприкосновения с пищевыми продуктами. Для агрессивных консервных сред применяют тару с двухслойным лаковым покрытием. При этом сначала наносят первый слой, высушивают его, а после этого на него наносят второй слой.

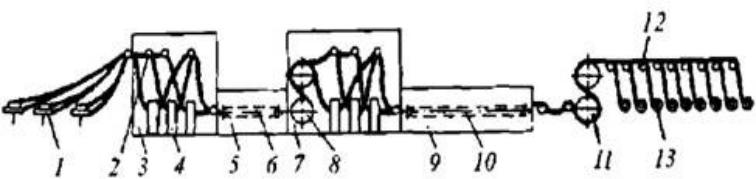

Схема установки лакирования полосы жести: 1 — грибковые разматыватели; 2 — направляющее устройство; 3 — первый лакировочный зал; 4 — первая группа лакировочных машин; 5

—первая сушильная печь; 6 — конвейер первой сушильной печи; 7 — второй лакировочный зал; 8 — транспортно-

охлаждающие барабаны; 9 — вторая сушильная печь; 10 — конвейер второй сушильной печи; 11 — выходные транспортно- охлаждающие барабаны; 12 — поддерживающее устройство; 13 —- моталки

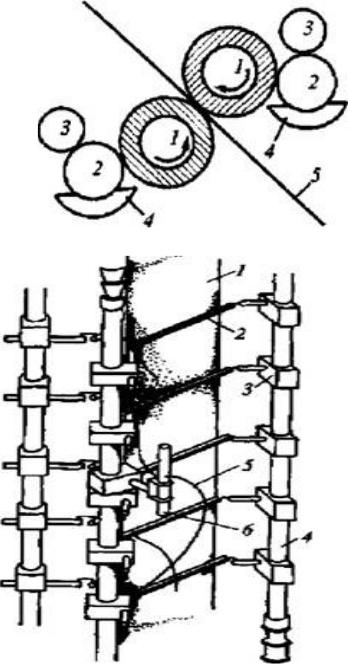

Схема нанесения лака методом наката:

1 — гуммированные лакирующие ролики; 2 — питающие ролики;

3 — ролики, дозирующие массу

покрытия; Схема установки для нанесения лака

4 — ванны с лаком; 5 — полоса на поверхность хромированной жести полосы :

1 — полоса жести;

2 — щелевые распылители (электроды); 3—держатели электродов;

4—стойка для крепления электродов;

5 — штанги для подачи лака; Длина распылителя зависит от ширины

6 — колонка для подачи лака к полосы. Распылители устанавливают на

электродам расстоянии 140-160 мм от полосы с наклоном

щели к горизонтальной плоскости 35-40°. Толщину лакового покрытия регулируют как изменением интенсивности подачи лака насосами заторами, так и изменением числа работающих распылителей.

Лакирование черной жести

Технологические операции подготовки поверхности полосы :

обезжиривание поверхности полосы, промывка,

травление, струйная обработка водой,

пассивация, сушка.

В конце агрегата полосу сматывают в рулон.

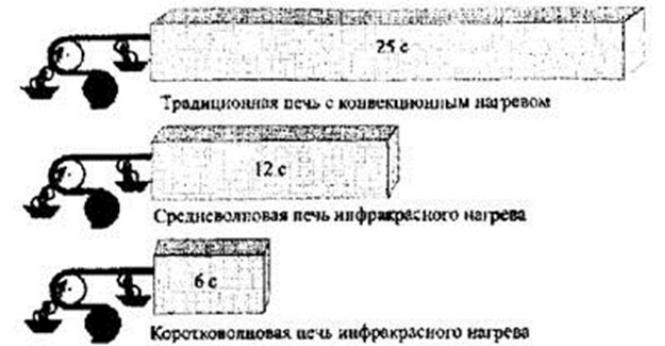

Сушка покрытия является важной технологической операцией, от которой зависит не только качество покрытия, но и экономичность всего передела, так как параметры технологии и печи определяют скорость прохождения полосы в агрегате и тем

самым его производительность, а также расход топлива. При лакировании жести применяют конвекционную или

терморадиационную сушку. В первом случае лаковое покрытие сушат нагретым воздухом, находящимся в печи. Первоначально этот метод был более распространен, Отличительная особенность сушки лакового покрытия индукционным нагревом состоит в том, что от тепла, исходящего от металла стальной полосы, поверхностные слои лака сильно насыщаются растворителем, которые необходимо удалить до соприкосновения полосы с роликом, иначе остатки растворителя в поверхностных слоях лаковой пленки будут ухудшать качество покрытия. С этой целью полоса, проходя через камеру охлаждения (см. рис. 186, позиция 34), обдувается с двух сторон холодным воздухом, а из камеры лакирования производится интенсивный отсос паров

растворителя [171]. Сушку лаковых покрытий производят при

В дальнейшем был освоен и коротковолновый диапазон инфракрасного излучения, при котором наблюдается дальнейшее улучшение теплопередачи. Длина участка с нагревательными элементами в линии нанесения покрытий на рулонную полосу сокращается (см. рис.204), но возрастают требования к плоскостности полосы, а также к тщательности контроля подводимой к излучателям энергии и к расстоянию между излучателями и полосой. Продолжительность нахождения полосы в зоне излучателей сокращается до секунд. Короткая зона конвекции помогает добиться желаемого распределения температуры.

Время сушки полосы с нанесенным полимерным покрытием при разных способах нагрева

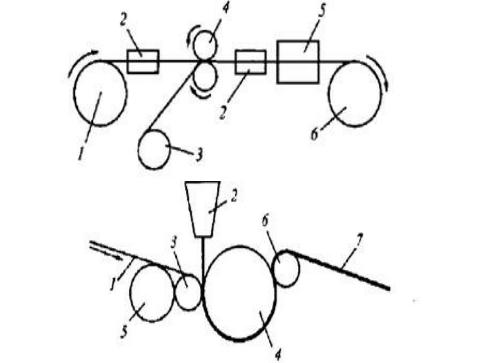

Нанесение пленочных и комбинированных элитных покрытий тонких холоднокатаных полос (в том числе и жести)

Толщина пленки составляет, в основном, 50-200 мкм, в отдельных случаях достигает 400 мкм. На пленку наносят тиснение или рисунки, имитирующие древесину, кожу и пр. Рисунок защищается от повреждения и других внешних воздействий прозрачным лаком. Пленку изготовляют из поливинилхлорида или реже из поливинилфторида и полипропилена. Ее наносят обычно на лицевую сторону металла; обратная сторона защищается

грунтовочным материалом или краской.

Ламинирование жести полимерными пленками

1 — рулон луженой или хромированной жести; 2 — устройство нагрева;

3 — рулон полимерной пленки;

4 — прижимные ролики;

5 — установка термической обработки

покрытия; 1 — полоса луженой или хромированной

рулон ламинированной жести жести;

2 — фильера; 3 —резиновый ролик; 4— стальной охлаждаемый ролик; 5 — прижимной ролик; 6—

направляющий ролик; 7— полоса жести

Жесть — холоднокатаная отожжённая листовая сталь толщиной 0,10 —0,36 мм, с нанесенными защитными покрытиями из олова, или специальными покрытиями, напр. лак, цинк, хром и другие. Выпускается в листах размерами 512—1000х712-1200 мм или в рулонах шириной до 1 м, массой до 15 тонн.

Белая жесть – тонколистовая сталь, которая покрыта с двух сторон

слоем олова, которая поставляется в виде листов и рулонов.

Технология производства белой жести включает в себя следующие процессы:

•выплавка стали заданного химического состава,

•горячая прокатка; холодная прокатка

•отжиг (непрерывный или в колпаковых печах),

•правка; нанесение оловянного или хромового покрытия,

•пассивация, промасливание,

•резка листов заданных размеров,

•упаковка готовой продукции.

Горячее лужение жести

В зависимости от толщины оловянного покрытия, жесть горячего лужения делят на два класса:

Класс покрытия…………………………….. |

1 |

2 |

1,92-2,67 |

Толщина покрытия на каждой стороне, мм |

|

1,58-1,91 |

|

В зависимости от состояния луженой поверхности и качества формы листов, белая жесть горячего лужения делится на две марки:

ГЖК — горячелуженая жесть консервная ГЖР — горячелуженая жесть разная (ГОСТ 13345). Размеры листов: длина 512, ширина 712 мм.

Жесть поставляют в пачках с указанием числа листов и теоретической массы (из одной марки, одного класса покрытия, одной толщины и одной степени твердости). Число листов должно

быть кратным 50.

Общая масса пачкиТехнне дологическиежна превышатьоперации:1500 кг.

травление,

промывку,

флюсование,

лужение погружением в расплавленное олово ванны,

формирование оловянного покрытия в «жировой» ванне,

обезжиривание,

очистку поверхности.

Техническая характеристика агрегата горячего лужения жести ОАО

«ММК»

Производительность трехрядного агрегата, тыс.т в год …….. 10 Скорость движения жести, м/мин………………………………………..6-15 Выход жести ГЖК, %……………………………………………………….…… 80- 90 Расход олова на 1 т жести, кг……………………………………………… 19-

21 Флюс «наводят» на зеркало расплавленного олова ванны лужения в

Травление проводят в водных растворах соляной или серной виде раствора хлористого цинка (плотность 1,45-1,58 или 600-800 кислоты.

г/л).

Свежий флюс получает рабочую активность только после накопления в нем 8-15% SnCl2 за счет перехода олова ванны во флюс.

Этот процесс называется «проработкой» флюса.

Время обработки жести во флюсе составляет до 0,4 с в листовых автоматах горячего лужения.

В ванне лужения идет образование оловянного покрытия на жести первоначальным слоем до 10-15 мкм.

На участке выхода жести из флюсовой коробки температура оловянной ванны должна быть не более 320-350°С с постепенным падением по пути перемещения жести в жировой среде до 260-28