- •В зависимости от назначения стального листа и коррозионной реды

- •Общая технологическая схема нанесения защитных покрытий

- •Вторая группа включает собственно операции:

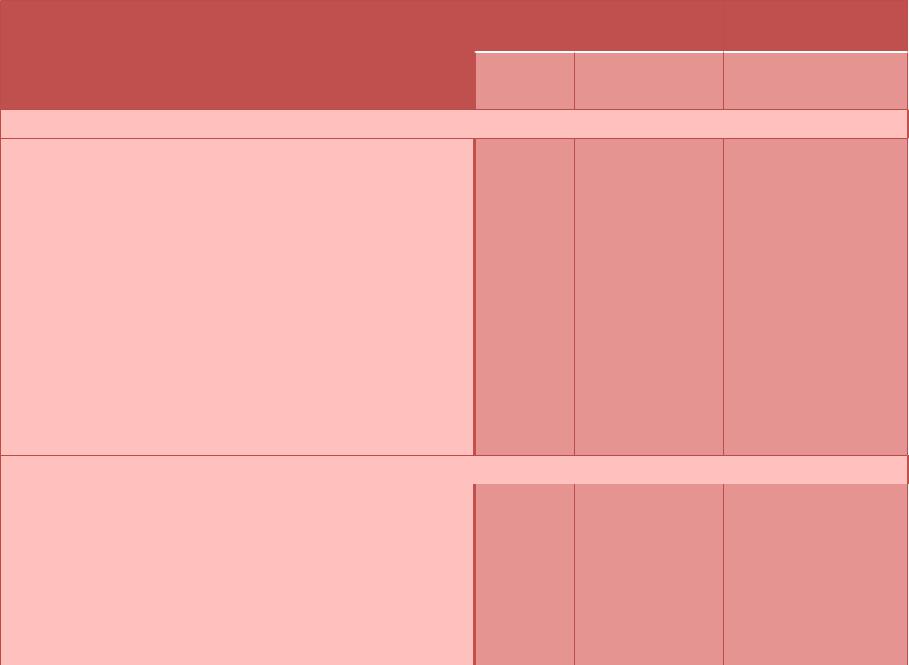

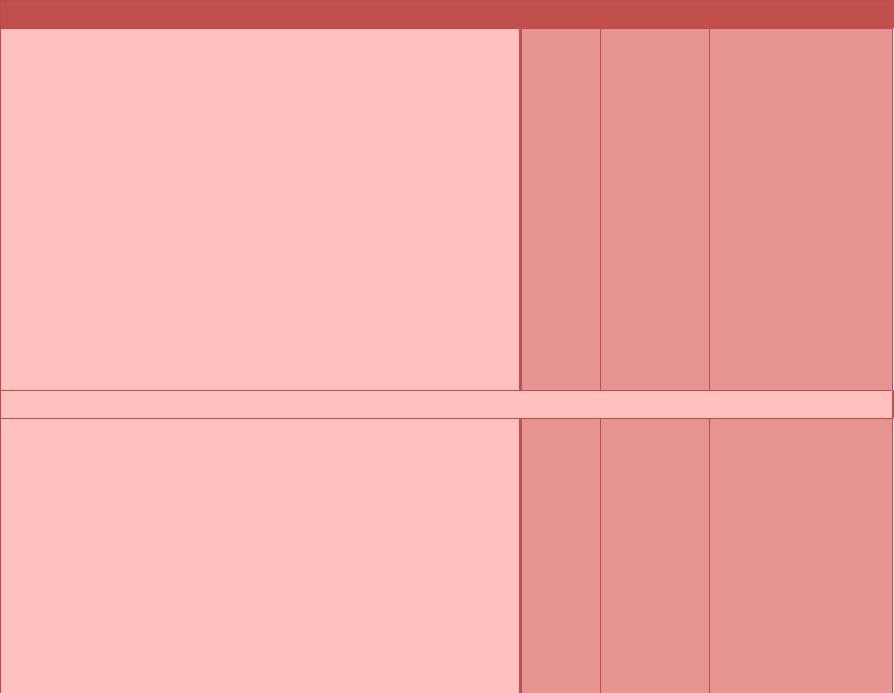

- •Виды и способы нанесения защитных

- •Цинксодержащие композиции

- •Физико-механические характеристики лакокрасочных покрытий

- •Твердость лакокрасочного покрытия - способность пленки противостоять вдавливанию или проникновению в нее твердого

- •Методы нанесения лакокрасочных материалов

- •Распыление:

- •Сушку (отверждение) нанесенных ЛКМ осуществляют при 15-25 °С (холодная, естественная сушка) и при

- •В мировой практике применяют широкую номенклатуру полимерных покрытий,

- •Основное назначение лакового покрытия на белой жести — изоляция ее от соприкосновения с

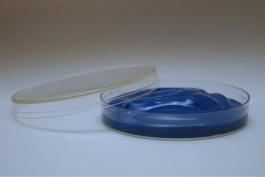

- •Схема нанесения лака методом наката:

- •Лакирование черной жести

- •В дальнейшем был освоен и коротковолновый диапазон инфракрасного излучения, при котором наблюдается дальнейшее

- •Нанесение пленочных и комбинированных элитных покрытий тонких холоднокатаных полос (в том числе и

- •Жесть — холоднокатаная отожжённая листовая сталь толщиной 0,10 —0,36 мм, с нанесенными защитными

- •В зависимости от состояния луженой поверхности и качества формы листов, белая жесть горячего

- •Техническая характеристика агрегата горячего лужения жести ОАО

- •Окончательное формирование оловянного покрытия осуществляется в жировой ванне с помощью «жировой» машины, помещенной

- •Электролитическое лужение жести

- •Перед лужением черную жесть обрабатывают на АПП. Обработка на АПП включает обрезку утолщенных

- •Далее она поступает на непрерывные агрегаты электролитического лужения

- •На современных агрегатах электролитического лужения применяют химическое и электрохимическое обезжиривание постоянным током.

- •Для лужения применяют щелочные или кислотные электролиты (фенолсульфоновые, галогенидные и щелочные).

- •Для дополнительной защиты жести от коррозии во время транспортировки и хранения на складах,

- •Заключительными операциями являются сортировка и упаковка жести.

- •Алюминирование стальных полос погружением их в расплав появилось в начале 50-х годов прошлого

- •Алюминий на холоднокатаную полосу наносят следующими методами:

- •Мировая практика работы агрегатов горячего алюминирования показала, что для получения качественного алюминиевого покрытия

- •Большинство установок горячего алюминирования листовой стали

- •Расплав в ванне подогревают переменным током и перемешивают. Имеется возможность выводить агрегата и

- •Легирование алюминиевого расплава кремнием (6-8%) и применение отпуска при 400-450°С в течение 1-2

- •Электрофоретическое алюминирование — нанесение алюминиевого порошка на стальную полосу методом электрофореза или в

- •В Японии разработана технология нанесения алюминиевого покрытия на стальную полосу методом порошковой металлургии.

- •В Германии с 1971 г. действует установка для двустороннего напыления алюминия производительностью 15000

- •Гидрографическая печать (аквапринт) («water transfer print», «cubic print», «3D print»).

- •Примеры применения технология гидрографической печати:

- •Технология нанесения пленочного покрытия методом гидрографической печати

- •В практическом применения данная технология выглядит

- •Вкачестве стальной основы для производства хромированной жести используют рулонную черную жесть из низкоуглеродистой

- •Схема расположения основного оборудования реконструированного агрегата подготовки полосы:

- •Созданный и введенный в действие на Лысьвенском металлургическом заводе агрегат предназначен для двустороннего

В зависимости от назначения стального листа и коррозионной реды

выбирают соответствующий вид покрытий, которые можно азделить

на две группы:

металлические (цинк, олово, хром, свинец, алюминий) и

органические (лаки, краски, эмали, пластмассы).

Нанесение полимерных покрытий на

прокат

Листовой прокат с полимерными покрытиями используют для изготовления кровли и элементов крыши, наружных стен зданий и сооружений, емкостей, бытового электрооборудования, жалюзи и штор, в автомобилестроении.

Довольно часто полимерные покрытия выполняют и декоративные функции Большое разнообразие цветов синтетических эмалей и

способов дополнительной декоративной отделки делают

этот материал применимым в самых разных областях: строительстве, автомобилестроении, производстве бытовой техники и т.д.

Еще одним очень важным достоинством полимерных

покрытий является их долговечность. В зависимости от

Общая технологическая схема нанесения защитных покрытий

В качестве металлической основы для нанесения полимерных покрытий используют:

холоднокатаные стальные полосы;

электролитически оцинкованные полосы;

горячеоцинкованные полосы;

полосы с двухслойными металлическими покрытиями различных

видов; алюминиевые полосы.

Технологическая схема процесса нанесения полимерных покрытий состоит из трех основных групп операций

Первая группа включает операции по подготовке поверхности полос к нанесению защитных покрытий:

химическое (щелочное) обезжиривание и нанесение пограничного слоя из нескольких покрытий.

Первый слой — фосфатирование в виде фосфата железа массой 0,1- 0,5 г/м2 или фосфата цинка (для основы — оцинкованные полосы) массой 1- 3 г/м2.

Второй слой — хроматирование (только на оцинкованные полосы) в виде смеси щелочных окислов массой 0,1-1 г/м2.

Третий слой — пассивация в растворе хромовой кислоты в виде слоя окислов железа и хрома массой 0,05- 0,1 г/м2.

Для оцинкованных полос наносят покрытие в виде слоя окислов хрома

и цинка массой 0,05-0,1 г/м2 пассивацией в растворе хромовой

Вторая группа включает собственно операции:

нанесения полимерных покрытий на полосу,

сушку покрытия,

охлаждение полосы после сушки.

Последовательность и число операций зависит от вида покрытия.

При нанесении пластизоля и органзоля на обе стороны полосы сначала наносят грунт, который затем высушивают; охлаждают

и наносят окончательное защитное покрытие, высушивают полосу и охлаждают.

При наклеивании пленки предварительно наносят клей на одну сторону полосы и грунт — на другую. Затем производят сушку и активацию клея, далее следует приклеивание пленки.

Третья группа — операции отделки полос с защитными покрытиями: правка, резка, отбор проб, контроль качества полос, их смотка в рулоны или формирование пачек листов.

Виды и способы нанесения защитных |

|

||

Состав полимерного покрытийТолщина покрытия, |

Свойства |

||

материала |

мкм |

защитный |

покрытия |

|

грунт, |

||

|

клей |

слой |

|

Жидкие лакокрасочные материалы |

Декоративно |

||

Пигментированные |

5-7 |

15-25 |

|

неорганическими и |

|

|

сть, |

органическими пигментами или |

|

|

атмосферо- |

непигментированные |

|

|

стойкость, |

лакокрасочные композиции |

|

|

способность |

(грунты, эмали) на основе |

|

|

к гибке, |

термоактивных полиэфирных, |

|

|

штамповке |

акриловых, акрилсиликоновых, |

|

|

|

эпоксидных олигомеров, |

|

|

|

растворенных в органических |

|

|

|

растворителях. |

|

|

|

Органозоли, пластизоли |

|

||

Дисперсии неорганических и |

5-7 |

40-80 для Декоративно |

|

органических пигментов, |

|

органозоле |

сть, |

термопластических полимеров |

|

й, 150- 250 |

атмосферо- |

на основе винилхлорида и его |

|

для |

стойкость, |

сополимеров в пластификаторах |

|

пластизоле способность |

|

и органических растворителях |

|

й |

к гибке, |

|

|

|

штамповке |

Цинксодержащие композиции |

Высокая |

||

«Дакромет 200» для первого слоя |

2-3 |

10-15 |

|

покрытия содержит цинковый |

|

|

стойкость, |

порошок (4-10%), загустители и |

|

|

влагостойкос |

органические восстановители, |

|

|

ть, |

диспергированные в растворе |

|

|

способность к |

хромовой кислоты. |

|

|

гибке, |

«Цинкромет», служащий для |

|

|

штамповке, |

нанесения второго слоя покрытия, |

|

|

сварке и |

состоит из цинкового порошка (до |

|

|

окрашиванию |

80%), эпоксидного олигомера, |

|

|

автомобильн |

отвердителя и модификаторов, |

|

|

ыми грунтами |

диспергированных в органических |

|

|

и эмалями |

растворителях. |

|

|

|

Полимерные пленки |

40-400 |

Декоративнос |

|

Пленки на основе |

5-7 |

||

поливинилхлоридных, |

|

|

ть, |

поливинилфторидных, |

|

|

коррозионная |

полиакриллатных полимеров, |

|

|

и химическая |

органических и неорганических |

|

|

стойкость, |

пигментов, наполнителей, |

|

|

способность к |

пластификаторов. Для |

|

|

гибке и |

приклеивания пленок применяются |

|

|

штамповке |

специальные полиуретановые, |

|

|

|

акриловые и др. клеи |

|

|

|

Физико-механические характеристики лакокрасочных покрытий

-адгезионная прочность к подложке,

-твердость,

-прочность при изгибе и ударе,

-влагонепроницаемость,

-атмосферостойкость,

-хим.стойкость и другие защитные свойства,

-комплекс декоративных свойств, например прозрачность или укрывистость (непрозрачность),

-интенсивность и чистота цвета,

-степень блеска.

Адгезия (прилипание, притяжение) - сцепление поверхностей разнородных тел (подложки и лакокрасочные материалы), определяется силой химического взаимодействия молекул на поверхности раздела двух фаз.

Для определения степени адгезии краски на практике используют два метода: решетчатого надреза (DIN 53151) и отрыва (ISO 4624).

Твердость лакокрасочного покрытия - способность пленки противостоять вдавливанию или проникновению в нее твердого тела. STM D3363), с помощью маятника (ISO 1522, ASTM D2134) и вдавливанием (ASTM D1474); при этом, каждый метод может быть реализован несколькими способами.

Эластичность - определяет способность лакокрасочной пленки принимать свою прежнюю форму после снятия деформирующего усилия (без отслаивания и растрескивания). Для измерения эластичности чаще всего применяют испытания на изгиб. Существуют также методы испытания эластичности на вдавливание (ISO 1520) либо проводят испытания на свободных пленках.

Износостойкость или абразивостойкость - физическое свойство, характеризующее устойчивость лакокрасочного покрытия к истиранию. Определяет долговечность пленки. Самый распространенный способ - метод вращающегося диска (ISO 7784), когда абразивный диск с определенной скоростью, нагрузкой и временем воздействует на покрытие.

Методы нанесения лакокрасочных материалов

Ручной (кистью, шпателем, валиком) - для окраски крупногабаритных изделий (строительных сооружений, некоторых промышленных конструкций), исправления дефектов. в быту; используются ЛКМ естественной сушки.

Валковый - механизированное нанесение ЛКМ с помощью системы валиков обычно на плоские изделия (листовой и рулонный прокат, полимерные пленки, щитовые элементы мебели, бумага. картон, металлическая фольга).

Окунание в ванну, заполненную ЛКМ. Традиционные (органоразбавляемые) ЛКМ удерживаются на поверхности после извлечения изделия из ванны вследствие смачивания. В случае водоразбавляемых ЛКМ обычно применяют окунание с электро- и термоосаждением.

Струйный облив (налив) - окрашиваемые изделия проходят через «завесу» ЛКМ. Струйный облив применяют для окраски узлов и деталей различных машин и оборудования, налив - для окраски плоских изделий (листового металла, щитовых элементов мебели, фанеры).

Методы облива и окунания применяют для нанесения ЛКМ на изделия обтекаемой формы с гладкой поверхностью, окрашиваемые в один цвет со всех сторон.

Распыление:

а) пневматическое - с помощью ручных или автоматических пистолетообразных краскораспылителей, ЛКМ с температурой от комнатной до 40-85 °С подается под давлением (200-600 кПа) очищенного воздуха;

б) гидравлическое (безвоздушное), осуществляемое под давлением, создаваемым насосом (при 4-10 МПа в случае подогрева ЛКМ, при 10-25 МПа без подогрева);

в) аэрозольное - из баллончиков, заполненных ЛКМ и пропеллентом. применяют при подкраске автомашин, мебели и др.

Методы нанесения порошковых ЛКМ: насыпание (насеивание);

напыление (с подогревом подложки и газопламенным или плазменным нагревом порошка. либо в электростатическом поле);

нанесение в псевдоожиженном слое (вихревом, вибрационном).

Многие методы нанесения ЛКМ применяют при окраске изделий на конвейерных поточных линиях, что позволяет формировать лакокрасочные покрытия при повышенных температурах, а это обеспечивает их высокие технические свойства.

Сушку (отверждение) нанесенных ЛКМ осуществляют при 15-25 °С (холодная, естественная сушка) и при повышенных температурах (горячая, «печная» сушка). Естественная сушка возможна при использовании ЛКМ на основе быстровысыхающих термопластичных пленкообразователей.

Промежуточная обработка лакокрасочного покрытия:

1)шлифование абразивными шкурками нижних слоев лакокрасочного покрытия для удаления посторонних включений, придания матовости и улучшения адгезии между слоями;

2) полирование верхнего слоя с использованием различных паст для придания лакокрасочному покрытию зеркального блеска.